一种不对称的聚四氟乙烯多孔膜及其制备方法与用途与流程

本发明涉及膜材料,更具体的说是涉及一种不对称的聚四氟乙烯多孔膜及其制备方法与用途。

背景技术:

1、聚四氟乙烯(简称ptfe)以化学惰性和耐溶剂性著称,俗称塑胶王;由于聚四氟乙烯的表面张力极低,憎水性很强,用拉伸致孔法制得的ptfe微滤膜不易被堵塞,且极易清洗,甚至可用压缩空气将堵塞物反吹除去,在食品、医药、生物制品等行业应用很有优势。且由于很强的疏水性,聚四氟乙烯微孔膜在膜蒸馏、膜萃取等膜接触器中都具有很好的应用前景。目前已产业化的聚四氟乙烯多孔膜主要采用挤出-拉伸法制得,产品形态包括板式膜和中空纤维膜。例如,将聚四氟乙烯树脂粉料与液体助挤剂充分混合呈糊膏状,挤出得到聚四氟乙烯样条,再经压延制成生料片,将生料片热处理以进一步提高聚四氟乙烯结晶度,经过双向拉伸(纵向拉伸和横向拉伸)后得到具有“结点-纤维”状多孔膜,最后通过热定型固定微孔结构得到聚四氟乙烯双向拉伸膜。

2、例如在现有技术中,申请号为cn200780011828.5的中国专利-“聚四氟乙烯多孔膜的制造方法、过滤器滤材及过滤器单元”(由日东电工株式会社申请)公开了一种聚四氟乙烯多孔膜,该多孔膜的平均孔径为1~5μm,其为对称膜,在其外表面上具有若干个点状结构的结点(结点与结点之间相对无序),相邻结点之间通过纤维相连接(本领域技术人员常称为“蜘蛛丝网结构”),这样的结点-纤维结构保证了多孔膜具有高捕集效率和低压力损失;但在实际应用时发现,这样结构的多孔膜其强度相对偏低,在应对一些特殊情况时(例如突然的通断电,面对粘度较大的流体进行过滤等情况),膜受到较大压力后,膜孔就容易坍塌或者收缩,继而无法正常使用,那么就大大降低了该多孔膜的使用寿命;同时其耐水压也偏低。

3、因此部分研发人员也开发出了不对称的聚四氟乙烯复合膜,如公告号为us7306841b2的美国专利也公开了一种有节点聚合的聚四氟乙烯材料,包括由多个相对较长的原纤维连接在一起的多个聚集体;每个聚集体由ptfe结点形成,这些结点通过相对较短的原纤维连接在一起;通过选择理想的聚集体,从而保证该聚四氟乙烯材料具有令人满意的性能,从而使得该制品可用作生物医学材料、过滤结构和织物等领域;但由于该膜是一种复合材料,机械强度偏低,特别是在受到外力作用时层与层之间容易分离,特别是在打褶期间(为了提高膜面积,平板膜常常会进行折叠处理)存在分层的风险,从而影响了该材料的使用寿命,限制了其在过滤,防水透气等领域上的应用。

4、综上所述,上述问题的存在也一定程度上限制了聚四氟乙烯多孔膜(特别是聚四氟乙烯大孔膜)的发展。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种不对称的聚四氟乙烯多孔膜及其制备方法与用途,该聚四氟乙烯多孔膜为不对称结构且一体成型,不仅具有高截留效率,而且具有低压力损失,还具有不错的机械强度,层与层之间不容易分离,使用寿命长,特别适合应用于半导体制程中的剥离液与蚀刻液的过滤,以及在电子设备和医疗设备中作为防水透气膜使用。

2、为实现上述目的,本发明提供了如下技术方案:一种不对称的聚四氟乙烯多孔膜,包括主体,所述主体的一侧为第一外表面,另一侧为第二外表面,所述多孔膜一体成型;所述主体内具有非定向曲折通路;所述主体包括预处理层和分离层,所述预处理层的一侧为第一外表面,所述分离层的一侧为第二外表面;所述预处理层的平均孔径大于所述分离层的平均孔径;

3、所述预处理层内包括用于形成多孔结构的支撑结点和支撑纤维,所述支撑结点为长条状结构,所述支撑结点在第一方向上的长度大于在第二方向上的长度;其中第一方向与多孔膜的厚度方向相平行,第二方向与多孔膜的厚度方向相垂直;相邻所述支撑结点之间通过支撑纤维相连接;

4、所述分离层内包括用于形成多孔结构的分离结点和分离纤维,所述分离结点为点状结构,相邻所述分离结点之间通过分离纤维相连接;

5、所述多孔膜的ipa泡点为5-100kpa,克重为5-25g/m2。厚度为5-100μm。作为优选,所述多孔膜的ipa泡点为10-80kpa,克重为8-22g/m2,厚度为10-90μm。

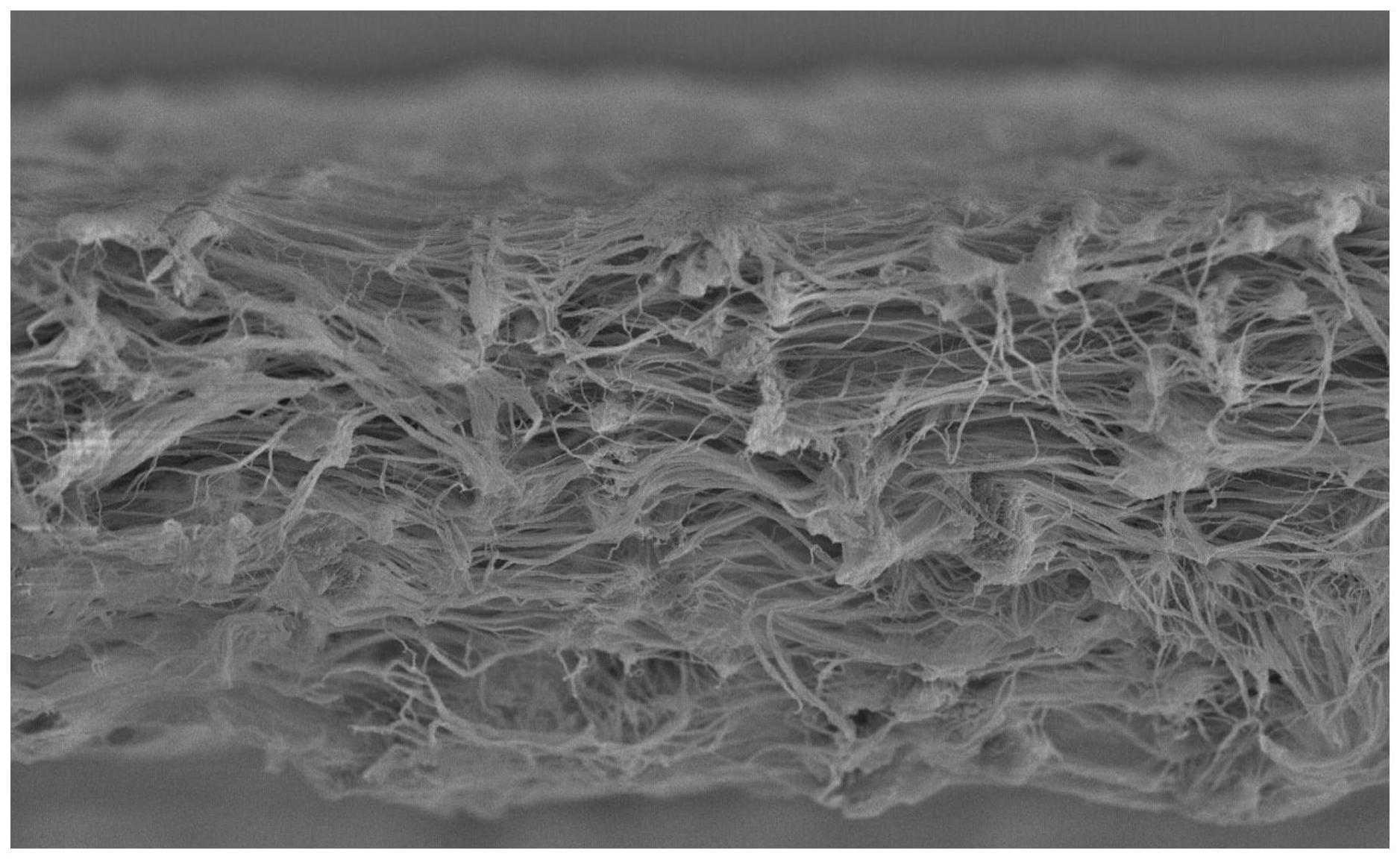

6、在本发明所提供的聚四氟乙烯(简称ptfe)多孔膜的膜主体结构中,可以清楚的看到在主体截面的不同区域内:存在着明显不同的两种结点-纤维结构;其中一个区域内,其膜孔相对较大(大孔区),我们称该区域为预处理层,在预处理层中,其结点为长条状结构,相对较粗较长,同时该结点的长度大于宽度,我们称之为支撑结点(支撑结点的存在保证了膜的机械强度,与蜘蛛丝网结构的ptfe多孔膜具有较大的差别),相邻支撑结点之间通过支撑纤维相连接;而在另一个区域内,其膜孔相对较小,我们称该区域为分离层,在分离层内,其结点为类似圆点状结构,我们称之为分离结点(相较于支撑结点,分离结点的宽度相对较小,同时长度相对较短),相邻分离结点之间通过分离纤维相连接;众所周知,过滤过程主要是在膜的厚度方向上完成的,过滤介质(流体)从膜的一个表面透过膜的厚度,再从膜的另一个表面出来;在本发明中,在膜的截面方向上,预处理层(大孔层)内存在着条状结点结构;分离层(小孔层)内存在点状结点结构;其中由于预处理层是一个大孔层,也是一个承压层,同时过滤主要是在厚度方向上进行,支撑结点在厚度方向上相对较粗,从而便于承压,流体在经过多孔膜时,膜孔不容易发生变化(坍塌或收缩),从而保证稳定高效的过滤;而与厚度方向相垂直的方向(第二方向),支撑结点在这一方向上的长度相对较小(支撑结点在第一方向上的长度大于在第二方向上的长度;其中第一方向与多孔膜的厚度方向相平行,第二方向与多孔膜的厚度方向相垂直),这样使得流体在经过多孔膜时受到的阻力也会偏小,即压力损失较小,流速较快;而当流体经过分离层时,分离层内的分离结点为点状结构,点状的分离结点相对无序,而相邻分离结点之间通过分离纤维相连接;膜整体为非定向曲折通路,该非定向曲折通路是指无规取向的沟槽结构和/或离散分布的孔洞结构,且各非定向曲折通路相互连通,过滤时料液在曲折的孔洞结构内流动,通过筛分、吸附等方式将料液中的杂质截留,有利于对杂质的充分截留;且在分离层内,上下层的分离纤维相互交错,使得流体通过分离层内的通路更加曲折,这样就保证了对杂质的充分截留;而点状的分离结点的径长相对偏小,那么即使在分离结点较多的情况下,膜整体的压损也会较小;作为滤膜时,该多孔膜在相同过滤精度下,具有更低的压损,更快的流速;在相同流速下,具有更高的截留效率,同时膜的机械强度会更高。

7、泡点是聚合物滤膜的一个重要的性能特征,当滤膜中间开始连续出泡时,读取此时的压力,作为泡点;泡点的测试方法在本领域中是公知的。例如在astm f316-70和ans/astm f316-70(1976年重新批准)中详细解释了这些测试的程序,这些文献在此引入作为参考。泡点的大小反映了膜整体孔径的大小,本发明中膜的ipa泡点为5-100kpa,说明了该多孔膜整体孔洞孔径较大,为微米级的多孔膜,也可以称为是大孔膜;其相较于中孔膜(膜整体孔径为几百纳米的多孔膜),小孔膜(膜整体孔径为几十纳米甚至更小的多孔膜)在各项性能上都有较大的区别,是无法进行类比的;克重与厚度共同作用下,反映的是膜整体的密实程度,其值的大小与截面上的各层的结点和纤维结构息息相关(是各层结点纤维共同作用的结构);在膜厚度基本保持不变时,克重过大,则会使膜整体过于密实;影响膜整体的流速和压损,对膜的透气透声性能都有较大的影响;而克重过小,则会使得膜过于疏松,大大降低膜的拉伸强度和耐压强度,使膜不具有真正的实用性;本发明中通过厚度、克重和泡点相结合,同时与预处理层和分离层具有理想的结点结构共同作用下,保证了多孔膜具有高截留效率,低压力损失和不错的机械强度。

8、此外,作为透气膜使用时,兼具耐水性和透气性;当然该多孔膜也可以作为防水透声膜使用;由于聚四氟乙烯表面具有很低的表面张力,憎水性很强,水本身就较难渗透;而由于分离层内点状分离结点的存在,上下层的分离纤维相互交错,确保该区域内膜孔不会较大(可以通过泡点体现),从而进一步提高了水渗透的难度,从而进一步提高防水性;另外和纯粹的“蜘蛛丝网”结构的多孔膜进行对比,本发明的多孔膜具有不错的强度(不容易变形,耐水压),在一定压力作用都具有不错的防水性,即具有优异的防水耐压性能;一膜多用,经济效益高。因此该多孔膜特别适合用于半导体制程中剥离液与蚀刻液的过滤,以及在电子设备和医疗设备中作为防水透气膜使用。

9、本发明的聚四氟乙烯多孔膜结构是一体成型且是非对称结构,一体成型是指膜整体均是由同种的材料组成,并在膜制备过程中是直接形成的;在从膜厚度方向的过渡中,只在膜结构方面存在变化;与此相反的是例如复合膜,复合膜有多层结构,它是用一分开的过程步骤将作为截留层的致密层涂加在一多孔层或多孔膜上,经常是微孔的支撑层或支撑膜上,复合膜中构成支撑层和截留层的材料也往往是不同的;一体成型的多孔膜相较于复合膜会具有更高的机械强度,几乎不存在分层的风险。

10、膜的厚度可以通过使用扫描电子显微镜对膜结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量后计算测得;当膜的厚度过小时,其膜的机械强度就会较低;同时由于过滤时间过短,就无法进行有效的过滤;当滤膜的厚度过大时,其过滤时间就会过长,时间成本过大。本发明膜的厚度为5-100μm,保证了膜不仅具有较高的机械强度,而且能够进行有效的过滤且过滤效率较高,过滤时间较短,时间成本较低。

11、作为本发明的进一步改进,所述多孔膜的第一水接触角为110-150°,结晶度为25%-65%,孔隙率为65%-95%。

12、第一水接触角是指以水作为测试液,用接触角测试仪进行测试,当10-100微升水滴均匀到材料表面一瞬间时(0.4s内)形成规则的接触角;第一水接触角大于90°就说明该材料具有优异的疏水性,该该值越大,就说明材料的疏水性越强;水接触角的大小和膜材料和膜孔大小都相关;经过测试,该多孔膜的第一水接触角为110-150°,从而说明该多孔膜具有很强的疏水性,水特别不容易渗透,能够具有优异的防水效果,能够作为防水透气和/或透声膜使用;

13、本发明中多孔膜的结晶度通过dsc法测得,经过测试发现该多孔膜具有适宜的结晶度(20%-65%),意味着膜主体内部的纤维的多数分子链已排列成有序而紧密的结构,其分子间作用力相对适宜,从而一定程度上提高了多孔膜的拉伸强度和断裂拉伸率,进一步保证机械强度;同时还能保证多孔膜的耐热性,在较高温度下依然能够保证膜孔的稳定性,应用范围广。

14、常用的孔隙率测试方法有压汞法,密度法和干湿膜称重法等;当然本领域技术人员也可以通过其他测量手段获得上述参数,上述测量手段仅供参考;经过测试,该ptfe多孔膜的孔隙率为65%-95%,从而使得滤膜具有较高的纳污量,能够截留较多的杂质颗粒,使用寿命较长,特别适合应用于剥离液和/或蚀刻液的过滤;此外,通过膜不同区域内均具有合适的结点-纤维结构和高孔隙率的结合保证了多孔膜具有较大的流速(且流速衰减较慢)和较高的机械强度,从而满足实际应用的需求。

15、作为本发明的进一步改进,所述分离结点的sem平均径长为0.5-15μm;所述分离结点的平均密度为5-54个/4000μm2。

16、分离结点的径长和数量(通过密度来体现)对膜的压力损失和机械强度都会造成较大的影响;当分离结点的径长过长和/或分离结点数量过多,会导致流体通过分离层时,其速度大大降低(小孔+相对致密),继而导致膜的压力损失大大增加;而当分离结点的径长过短和/或分离结点数量过少,一方面会使膜整体的机械强度偏低;同时分离纤维偏少,无法对杂质进行充分有效的截留,特别是流体内杂质很多时,那么杂质就很容易泄露;因此在本发明中,当该多孔膜作为滤膜使用时,合适大小(通过径长来体现),合适数量(通过密度体现)的分离结点既能保证高截留效率又具有较低的压损,同时保证膜的分离层(小孔区域)也具有不错的机械强度,在长时间过滤过程中,膜孔不会发生变形,能够长时间高效截留各种杂质;当多孔膜作为防水透气膜使用时,合适大小,合适数量的分离结点同时在曲折通路的共同作用下能够兼顾高防水性和高透气量。

17、分离结点的平均径长和平均密度,以及后续的分离纤维的平均长度和平均宽度等特征均可以通过使用扫描电子显微镜对膜结构进行形貌表征后,再利用计算机软件(如matlab、nis-elements等)或手工进行测量,并进行相应计算;

18、在膜的制备过程中,在垂直于膜厚度方向上(如果膜是平板膜形态,则该方向是平面方向;如果膜是中空纤维膜形态,则该方向是垂直于半径方向),其各项特征如分离结点的平均径长和平均密度,分离纤维的平均长度和平均宽度是大致均匀的,基本保持一致;所以可以通过在相应平面上部分区域的分离结点的密度和径长,分离纤维的长度和宽度来反映该平面上整体的分离结点的密度和径长,分离纤维的长度和宽度;在实际进行测量时,可以先用电子显微镜对膜主体结构进行表征,获得相应的sem图,而由于膜分离层内分离结点的密度和径长,分离纤维的长度和宽度大致是均匀的,因此可以选取一定的面积,例如1000μm2(40μm乘以25μm),4000μm2(40μm乘以100μm)或者10000μm2(100μm乘以100μm),具体面积大小视实际情况而定,再用相应计算机软件或者手工测出该面积上分离结点的密度和径长,分离纤维的长度和宽度,进行若干次测试,取平均值,从而获得该分离层内的分离结点的平均密度和平均径长,分离纤维的平均长度和平均宽度;当然本领域技术人员也可以通过其他测量手段获得上述参数,上述测量手段仅供参考。

19、作为本发明的进一步改进,所述分离纤维的sem平均长度为3-50μm,sem平均宽度为0.2-3μm。

20、本发明的多孔膜可以实现一膜多用,经济价值高;当该多孔膜作为滤膜使用时;分离层起到对杂质的充分截留作用;而分离纤维具有合适的长度,同时上层分离纤维和下层分离纤维相互交错形成曲折通路,从而保证了对杂质的充分捕捉;而分离纤维的宽度保证在过滤过程中分离纤维不会断裂,能够长时间稳定截留;不会发生分离纤维的断裂,从而导致膜孔变大,影响截留;同时分离纤维也不会过粗,保证了该多孔膜具有较低的压力损失和较快的流速;作为防水透气膜使用时,这样的宽度和长度的分离纤维,能够保证该多孔膜不易被水渗透,具有优异的的防水性,同时还使多孔膜具有不错的透气量,能够快速透气,保证膜内外气压的平衡。

21、作为本发明的进一步改进,所述分离层的厚度为4-30μm;所述分离层厚度占膜主体厚度的3%-35%;所述分离纤维的长径比为5-45。

22、本发明中分离层具有具有一定的厚度,不会太薄也不会太厚(较于预处理层来说,其是相对较薄的),在保证具有高截留效率的同时还具有较低的压力损失以及较快的流速;而作为防水透气膜时,在保证该多孔膜具有优异防水性能的同时,具有高透气性能;分离纤维具有合适的长径比(长度:宽度),使得分离层内具有理想的结点-纤维结构,形成理想的膜孔大小和数量,从而保证膜整体对杂质颗粒的充分截留,同时还具有较快的流速,能够长时间高效过滤,还进一步保证分离区具有不错的耐压强度,在一定压力作用时,膜孔不容易发生坍塌,流速相对稳定;同时能够长时间高效防水,水很难透过该多孔膜进入内部,从而保证了内部各项器件的正常使用。

23、作为本发明的进一步改进,所述支撑结点在第一方向上的sem平均长度为6-50μm,在第二方向上的sem平均长度为0.5-10μm。

24、支撑结点的长度方向(第一方向)与厚度方向基本保持平行,使得支撑结点可以在厚度方向上起到骨架支撑作用,从而保证多孔膜在膜孔较大时依然具有较高的拉伸强度;而支撑结点在垂直于厚度的方向上(第二方向上)也有一定的长度,能够进一步提高多孔膜的拉伸强度;此外还发现支撑结点在第二方向上具有合适的长度,这样的长度大小在流体经过多孔膜时,对流体的阻碍作用较小,即不会产生很大的压力损失;因此本发明具有合适长度(第一方向的长度),合适宽度(第二方向的长度)的支撑结点保证了该多孔膜不仅具有较大的拉伸强度,耐压强度高,同时又具有较小的压力损失,能量转化率高,满足各种工业化需求,应用范围大。

25、作为本发明的进一步改进,所述支撑结点在第一方向上的sem平均长度与第二方向上的sem平均长度之比为3-30;所述支撑结点在第一方向上的sem平均长度与分离结点的sem平均径长两者之比为5-40。

26、当支撑结点在第一方向上的长度与第二方向上的长度之比过大时,则不利于膜获得较大的拉伸强度;当支撑结点在第一方向上的长度与第二方向上的长度两者之比过小时,则不利于膜获得较低的压力损失;因此,为了使得膜具有较大的拉伸强度和较低的压力损失,必须保证结点在第一方向上的长度与第二方向上的长度两者之比在一个合理的范围内;本发明中结点在第一方向上的长度与第二方向上的长度之比为3-30,从而使得膜具有较大的拉伸强度和较低的压力损失。更进一步,本发明中通过控制支撑结点在第一方向上的长度与分离结点的径长两者之比,保证了在不同膜孔大小的区域内,均具有合适的结点,支撑结点和分离结点均起到各种理想的作用;从而保证该多孔膜不仅具有高截留效率,而且具有低压力损失,还具有不错的机械强度,层与层之间不容易分离,使用寿命长,特别适合应用于半导体制程中的剥离液与蚀刻液的过滤,以及在电子设备和医疗设备中作为防水透气膜使用

27、作为本发明的进一步改进,沿着第二方向上,相邻所述支撑结点之间的sem平均距离为3-25μm;且相邻两个所述支撑结点在沿着膜厚度方向上的投影存在部分重叠,且重叠区域的长度不低于膜厚度的10%。

28、第二方向是与膜厚度方向相垂直的方向,由于结点均为长条状结构,本发明中相邻结点之间的距离是指相邻结点的中心点在第二方向上的距离,结点的中心点是指长轴(结点在第一方向上的最大长度的线段)与短轴(结点在第二方向上的最大长度的线段)相交的那一点;支撑结点是指比较密实孔隙率较低的块状区域,如果相邻支撑结点之间的距离过小,那么会使膜整体的孔隙率过低,膜的压力损失就会较大;如果相邻支撑结点之间的距离过大,那么会使膜的拉伸强度过低,机械性能差;沿着第二方向的长度上,本发明中相邻支撑结点之间的sem平均距离为3-25μm,既能够使得多孔膜具有较低的压力损失,同时具有较高的拉伸强度,应用范围大,特别适合用于半导体制程中的剥离液与蚀刻液的过滤,电子设备和医疗设备中作为透气膜使用。此外,我们发现相邻两个支撑结点在沿着膜厚度方向上的投影存在部分重叠,且重叠区域的长度不低于膜厚度的10%即支撑结点的分布基本处于交替排列(交错排列)的形式,使得过滤孔隙为s形分布的形式,在结点间间距保持不变的情况下,交错排列使得过滤通道变得曲折,增加了过滤介质在滤膜中的行进路程,使得杂质更易被拦截和捕获,提高了过滤效率;同时还能进一步提高防水性能。

29、作为本发明的进一步改进,所述主体内还具有过渡层,所述过渡层位于预处理层和分离层之间;所述过渡层内具有用于形成多孔结构的过渡结点和过渡纤维,相邻所述过渡结点之间通过过渡纤维相连接;所述过渡结点为方形结构;

30、所述过渡结点在第一方向上的sem平均长度为1.2-10μm;所述过渡结点在第一方向的sem平均长度与在第二方向上的sem平均长度之比为1.5-5。

31、在部分多孔膜中,我们发现除了预处理层和分离层这两个区域外,还存在一个区域,该区域位于预处理层和分离层之间,我们因此称该区域为过渡层,过渡层的一侧和预处理层的一侧以连续的纤维相连接,过渡层的另一侧和分离层的一侧以连续的纤维相连接;在过渡层内,其相应的结点(我们称之为过渡结点)既不是长条状结构,也不是点状结构,其为方形结构(也可以称为短条状结构),即其长度(在第一方向的sem平均长度)与宽度(在第二方向上的sem平均长度)之比既不会很大,又不会很小,通过过渡结点既具有合适的长度(在第一方向上的sem平均长度为1.2-10μm),同时又具有合适的长宽比(在第一方向的sem平均长度与在第二方向上的sem平均长度之比为1.5-5),进一步保证膜整体具有较高的机械强度,同时也能提高截留效率,进一步保证对杂质的高效截留,同时对流体的流速影响较小,流体依然能够在较短时间内通过多孔膜。

32、作为本发明的进一步改进,所述过渡纤维的sem平均宽度为0.2-5μm;所述过渡层的厚度为2-18μm,所述过渡层厚度为膜厚度的1%-20%。

33、过渡纤维具有合适的粗细,保证了在长时间过滤过程中,过渡纤维不会断裂,保证膜孔的稳定性和多孔膜整体的机械强度;过渡层相对较薄,其厚度相对较小,通过和一定粗细的过渡纤维共同作用下,既能起到初步的截留作用;同时阻碍流体的通过,保证多孔膜依然具有较低的压力损失;在作为防水透气膜使用时,能够进一步保证膜具有较高的防水性,同时还具有较高的透气性能。

34、作为本发明的进一步改进,所述第一外表面包括用于形成多孔结构的条状结点和条状纤维,相邻所述条状结点之间通过所述条状纤维相连接;所述条状结点的延伸方向基本一致;所述条状结点的sem平均宽度为1-6μm;所述条状纤维的sem平均宽度为0.4-3.2μm;相邻所述条状纤维之间的平均间距为0.5-5μm。

35、在膜的第一外表面上,分布着条状结构的结点和纤维,我们称之为条状结点和条状纤维;相较于条状纤维,条状结点的宽度较大,长度也较长;若干个条状结点的延伸方向基本保持一致,条状结点与条状结点之间基本平行排列,相邻条状结点之间通过若干个条状纤维相连接,这样的结点-纤维结构会使第一外表面具有较大的孔洞,从而保证流体快速通过第一外表面,从而使得膜具有较快的流速;而由于较粗的条状结点(即条状结点具有合适的粗细)的存在,保证了第一外表面具有不错的耐压强度,同时增大了膜的机械强度;

36、本发明中在膜的第一外表面上具有合适宽度的条状纤维,同时相邻条状纤维之间具有合适的平均间距(该间距是影响第一外表面上膜孔孔径大小的重要因素),从而不仅使得膜具有较大的拉伸强度,力学性能好,同时具有合适的孔径,压力损失小;还具有较大的纳污量,能够长时间截留各种杂质,特别适合应用于半导体制程中的剥离液与蚀刻液的过滤。作为优选,第一外表面更适合作为进液面使用。

37、本发明中条状结点的平均宽度,条状纤维的平均宽度和相邻条状纤维之间的平均间距等特征均可以通过使用扫描电子显微镜对膜第一外表面进行形貌表征后,然后选取一定的面积再利用计算机软件(如matlab、nis-elements等)或手工进行测量后获得条状结点的平均宽度,条状纤维的平均宽度和相邻条状纤维之间的平均间距等特征,取平均值,从而进一步计算得到相应值;当然可以理解的是,本领域技术人员还可以通过其他测量手段获得上述参数。

38、作为本发明的进一步改进,所述第二外表面包括表面结点和表面纤维,若干所述表面纤维沿所述表面结点的周向呈放射状分布,相邻所述表面结点之间通过所述表面纤维相连接;所述表面结点的sem平均粒径为1-15μm;所述表面纤维的sem平均宽度为0.1-2.5μm。

39、在另外一个外表面上(其结点和纤维均相对较细,膜孔相对较小),我们人为的定义为第二外表面,在第二外表面上分布着类似圆点形状的表面结点和条状的表面纤维,若干个表面结点之间相对无规则的分布(不再基本保持平行),相邻点状结点之间通过表面纤维相连接,若干表面纤维沿表面结点的周向呈放射状分布;这样的表面结点和表面纤维结构,同时与表面结点具有合适的粒径共同作用下,使其第二外表面具有合适的耐压强度和过滤精度,若表面结点粒径过小,则会降低第二外表面的耐压强度,进一步降低膜整体的机械强度;若粒径过大,则延长了流体通过膜所需要的时间,过滤时间变长,压力损失增大,影响了经济效益。表面纤维具有合适的宽度(粗细),进一步保证了多孔径具有较高的流速(较低的压损),同时在多孔膜在对流体长时间进行过滤时,表面纤维不会发生断裂,能够长时间确保截留效率;同时便于多孔膜进行各种加工处理,如对膜进行折叠,在折叠过程中,不容易出现缺陷;同时提高多孔膜的耐热性;同时这样的第二外表面的结构,进一步保证了多孔膜具有优异的防水性和较高的透气性能。

40、本发明中表面结点的平均粒径大小和表面纤维的平均宽度大小,均可通过使用扫描电子显微镜对膜第二外表面进行形貌表征后,然后选取一定的面积再利用计算机软件(如matlab、nis-elements等)或手工进行测量后获得表面结点的平均粒径和表面纤维的平均宽度,取平均值,从而进一步计算得到相应值;当然可以理解的是,本领域技术人员还可以通过其他测量手段获得上述参数。

41、作为本发明的进一步改进,所述多孔膜的拉伸强度为5-30mpa,断裂伸长率为70%-180%;在0.03mpa下,温度为20℃的条件下,50ml水通过直径为47mm多孔膜所需要的时间为0.3-7s;所述多孔膜对粒径为1-15μm杂质颗粒的截留效率大于90%;所述多孔膜的耐水压为20-200kpa;

42、当空气以5.3cm/秒流速通过该多孔膜时压力损失为10-110mmh2o。

43、评价滤膜机械强度大小的重要指标就是滤膜的拉伸强度和断裂伸长率;在一定条件下,膜的拉伸强度越大,也就说明了该膜的机械强度越好;拉伸强度是指膜所能承受平行拉伸作用的能力;在一定条件下测试时,膜样品受到拉伸载荷作用直至破坏,根据膜样品破坏时对应的最大拉伸载荷和膜样品尺寸(长度)的变化等,就可以计算出膜的拉伸强度和断裂伸长率;拉伸强度,断裂伸长率均可以通过万能拉力试验机测得,拉伸强度的测试方法在本领域中是公知的,例如在astm d790或iso178就详细解释了拉伸强度测试的程序;本发明中ptfe多孔膜的拉伸强度5-30mpa;断裂伸长率为70%-180%;说明了本发明多孔膜具有较大的拉伸强度和断裂伸长率,其机械性能较好,工业实用价值较高,完全能够满足市场需求。

44、通过对多孔膜进行流速测试,在压力为0.03mpa,温度为20℃的条件下,50ml水通过直径为47mm滤膜所需要的时间仅仅为0.3-7s;说明了该聚四氟乙烯多孔膜的流速较快,过滤时间短,时间成本较低;进一步说明了本发明多孔膜适合应用于半导体制程中的剥离液与蚀刻液的过滤;此外通过截留效率测试,本发明的ptfe多孔膜对粒径为1-15μm杂质颗粒的截留效率大于90%,优选大于95%,从而说明了对杂质颗粒具有高效截留作用,从而保证流体的纯净度;根据膜孔的大小,可以去除各种粒径的杂质,应用范围广;

45、通过对该聚四氟乙烯多孔膜进行耐水压测试,耐水压为20-200kpa,具有不错的耐水压,结合聚四氟乙烯这种材质、相应泡点和孔隙率共同作用下,使得该多孔膜具有不错的防水耐压性和透气性,能够作为防水透气膜使用;

46、通过对多孔膜进行压力损失测试,当空气以5.3cm/秒流速通过该多孔膜(膜表面面积为100cm2(例如10cm*10cm)的膜)时压力损失仅仅为10-110mmh2o,说明了本发明多孔膜的压力损失特别小,能量使用率高,过滤成本低。

47、此外,本发明也提供了一种不对称的聚四氟乙烯多孔膜的制备方法,包括以下步骤:

48、a、混料:将聚四氟乙烯分散树脂和润滑剂进行混合搅拌,混合均匀后得到糊状物;所述聚四氟乙烯分散树脂中至少包括有数均分子量为100万-1200万的聚四氟乙烯分散树脂;所述润滑剂为润滑油、棕榈油、环烷油、白油、航空煤油、脱脂煤油和石蜡中的至少一种。

49、b、制坯:将上述糊状物进行预压,预压成圆柱状的坯体;

50、c、挤出:将步骤b得到的坯体进行挤压,形成扁平的带状基体;所述带状基体的其中一个外表面为第一外表面,另外一个外表面为第二外表面;

51、d、干燥:将所述带状基体进行干燥使润滑剂挥发掉;

52、e、纵向拉伸:将干燥后的带状基体进行纵向拉伸,纵向拉伸温度为180-280℃,纵向拉伸倍数为1-15倍,纵向拉伸速率为5-25%/s,得到第一带状基体;

53、f、第一次热定型:将第一带状基体的第一外表面与热载体相接触,第二外表面与冷载体相接触,从而进行第一次热定型,热定型时间为0.5-6min;所述热载体温度为350-400℃,所述冷载体温度为10-40℃;

54、g、横向预拉伸:将所述第一带状基体放置在温度为200-290℃(熔点以下)的环境中进行横向预拉伸,横向拉伸倍数为2-20倍,得到第二带状基体;其中第一外表面靠近热源,第二外表面远离热源;

55、h、横向拉伸:将横向预拉伸后的所述第一带状基体放置在温度为300-350℃的环境中进行横向拉伸,所述横向拉伸倍数为3-15倍,得到第二带状基体;其中第一外表面靠近热源,第二外表面远离热源;

56、i、第二次热定型:将所述第二带状基体放置在温度为345-380℃的环境下进行第二次热定型,热定型时间为3-20min,得到聚四氟乙烯多孔膜。

57、作为本发明的进一步改进,将步骤c形成的带状基体进行再次压延,使得压延后的带状基体厚度为压延前带状基体厚度的20%-80%;再次压延时第一外表面靠近热源,第二外表面远离热源,热源温度为60-80℃。

58、作为本发明的进一步改进,步骤f中所述热载体与所述冷载体之间间隙的厚度为未进行第一次热定型前第一带状基体厚度的50%-90%;

59、步骤g中横向预拉伸时的拉伸速率为1%/s-20%/s;

60、步骤h中所述横向拉伸时的拉伸速率为5%/s-30%/s。

61、在制备聚四氟乙烯多孔膜时,首先将原料聚四氟乙烯分散树脂和润滑剂进行混合搅拌,其中聚四氟乙烯分散树脂中至少包括有数均分子量为100万-1200万的聚四氟乙烯分散树脂,即所用的聚四氟乙烯分散树脂可以为一种,该分散树脂的数均分子量为100万-1200万;或所用的聚四氟乙烯分散树脂也可以为多种(2种及其以上),例如由一种数均分子量为100万的聚四氟乙烯分散树脂和一种数均分子量为1200万的聚四氟乙烯分散树脂组成的混合分散树脂;通过选择合适的数均分子量大小的聚四氟乙烯分散树脂结合相应的拉伸工艺(拉伸温度和拉伸倍数等参数)从而有利于ptfe多孔膜获得足够的机械强度;其中润滑剂为润滑油、棕榈油、环烷油、白油、航空煤油、脱脂煤油、石蜡中的至少一种;润滑剂可以仅仅为一种物质,也可以是上述几种物质的混合物,通过选择合适的润滑剂,从而便于聚四氟乙烯分散树脂进行各项加工,利于获得所需要膜结构的多孔膜;作为优选,本发明中每100份重量份的聚四氟乙烯分散树脂需要15-35份重量份的润滑剂;作为优选,本发明中聚四氟乙烯分散树脂和润滑剂是在温度为5-25℃的条件下进行混合搅拌的,从而保证聚四氟乙烯分散树脂不会过早得发生纤维化,利于后续的各项拉伸处理,从而得到理想的结点-纤维结构的多孔膜;聚四氟乙烯分散树脂和润滑剂混合均匀后,放入烘箱中等加热容器中熟化,从而得到糊状物,熟化温度优选为25-50℃,熟化时间为8-48h;熟化的目的是保证聚四氟乙烯分散树脂和润滑剂混合更加均匀,润滑剂能够均匀分散在聚四氟乙烯分散树脂中,便于后续的制坯挤出;

62、接着进行制坯,将上述糊状物进行预压,预压成圆柱状的坯体;然后进行挤压,将坯体放入到推挤机中进行挤压,形成扁平的带状基体;其中一个外表面为第一外表面,另外一个外表面为第二外表面;作为优选,将形成的带状基体进行再次压延,使得压延后的带状基体厚度为压延前带状基体厚度的20%-80%;再次压延时第一外表面靠近热源,第二外表面远离热源,热源温度为60-80℃;通过再压工艺,有利于树脂颗粒相互之间产生一定的作用力,从而利于后续的融合成纤,经过合适的拉伸工艺,形成理想的结点-纤维结构,且膜孔会更加均匀,高孔隙率;同时由于两个外表面的受热情况是不同的,这会造成膜两个外表面以及附近区域的结晶度的不同,通过与后续的横向拉伸以及纵向拉伸等工艺相结合,在膜主体截面上出现不同的结点-纤维结构;再对带状基体进行干燥,通过干燥使润滑剂挥发掉;其中干燥温度为100-250℃;

63、然后将干燥后的带状基体在拉膜机上进行纵向拉伸处理,纵向拉伸温度为180-280℃,纵向拉伸倍数为1-15倍,纵向拉伸速率为5-25%/s,得到第一带状基体;本发明中拉伸速率(包括纵向拉伸速率和横向拉伸速率)是通过辊与辊之间的距离以及辊与辊之间的转速差来具体实现的;在纵向拉伸过程中开始分裂出结点和纤维,由于聚四氟乙烯树脂成纤的活化能很低,因此需要较高的拉伸温度下,才容易形成较长的纤维和较大的结点,获得的孔径相对就较大,使得纵向拉伸温度180-280℃为宜,如果纵向拉伸温度超过280℃,则会造成拉伸后的膜孔和纤维均匀性很差;而如果纵向拉伸温度低于180℃,会造成纤维的密度和长度都不够,导致膜最终的孔隙率降低,压力损失增大,同时对膜的机械性能和流速均有不良的影响;

64、纵向拉伸结束之后,将第一带状基体的第一外表面与热载体相接触,第二外表面与冷载体相接触,从而进行第一次热定型,热定型时间为0.5-6min;所述热载体温度为350-400℃,所述冷载体温度为10-40℃;其中载体可以为辊或者其他满足本发明要求的相应工具;第一次热定型起到了结构初步锁定的作用,使得结点在随后的横向拉伸中变得没有那么容易破碎(不会完全没有结点),两个区域内的结点会在后续的横拉过程中形成理想的形状,与此同时纤维也会分散开,使得结点与结点之间连接有大量的纤维的形式;其中贴近热载体的一侧区域,结点在厚度方向发生部分融合,且离开热源后基本不会恢复,仍然保持部分融合状态,因为聚四氟乙烯融体粘度很高,部分熔融过程中在厚度方向的压力下产生融合后,很难回弹至之前状态;靠近冷载体一侧的区域由于温度梯度的原因,使得其并没有发生熔融,膜存在一定的回弹性,即被压后,脱离间隙后又变成分散结点状,因此会造成一侧区域条状的支撑结点,一侧是点状的分离结点;第一次热定型的温度(热载体)需要在熔点以上,同时定型时间为0.5-6min,才能起到合适的定型效果;定型温度过低,时间过短,均起不到定型作用;而定型温度过高,时间过长,会影响膜整体的结晶性能,无法出现理想的纤维结构和膜孔大小;作为优选,热载体与冷载体之间间隙的厚度为未进行第一次热定型前第一带状基体厚度的50%-90%,进一步减少回弹性,在膜厚度方向形成理想的温度梯度,继而在不同区域形成相应的结点-纤维结构;

65、第一次热定型之后将第一带状基体放置在温度为200-290℃(熔点以下)的环境中进行横向预拉伸,横向拉伸倍数为2-20倍,得到第二带状基体;其中第一外表面靠近热源,第二外表面远离热源;横向预拉伸中一个重要条件控制的是温度的控制,首先不能高于熔点以上;通过在熔点以下的温度下进行预拉伸,远离热源一侧区域的结点易破裂分散为小结点,小结点数目较多;当温度过高时,无法形成数量较多的点状结构,继而导致无法形成理想结构的多孔膜(形成的多孔膜膜孔偏大,泡点过低);而靠近热源面一侧区域的结点主要是发生形变,成为椭圆长条形;但是拉伸温度也不能过低,因为该区域内的结晶度相对不高,拉伸温度过低会导致该区域内的结点难发生形变,一方面难获得条状的支撑结点,另一方面难获得孔隙率高的膜;

66、接着,将横向预拉伸后的所述第一带状基体放置在温度为300-350℃的环境(熔点附近,需要比横向预拉伸温度高就行,但也不能过高)中进行横向拉伸,所述横向拉伸倍数为3-15倍,得到第二带状基体;其中第一外表面靠近热源,第二外表面远离热源;在横向拉伸,通过设置较高的温度促进纤维从结点中被拉出,使得纤维数目增多,从而提高膜的孔隙率,并且有助于提高的防水性和对杂质的高效截留;而远离热源的一侧区域,其结点会进一步减小成为类似点状结构的分离结点;而靠近热源的一侧区域会从从椭圆长条形变为相对的细长条形;如果横线拉伸温度过高,导致膜厚度方向温度梯度基本相同,从而无法形成不对称结构,最终只能形成对称结构;作为优选,横向预拉伸时的拉伸速率为1%/s-20%/s;横向拉伸时的拉伸速率为5%/s-30%/s;横向预拉伸和横向拉伸时均具有合适的拉伸速率,便于拉出理想结构,理想孔径的多孔膜;同时能够保证膜孔相对均匀,各层结点和纤维粗细更加均匀,从而进一步提高膜的截留效率,降低膜的压力损失;

67、最后进行第二次热定型,将所述第二带状基体放置在温度为345-380℃的环境下进行第二次热定型,热定型时间为5-20min,得到聚四氟乙烯多孔膜;将膜完全定型,获得尺寸稳定性好强度高的产品;经过这样的制备工艺就可以获得理想膜结构的聚四氟乙烯多孔膜,该ptfe多孔膜为不对称膜且一体成型,不仅具有高截留效率,而且流速较快,同时压力损失低,还具有不错的机械强度,应用范围广,特别适合应用于半导体制程中的剥离液与蚀刻液的过滤,以及在电子设备和医疗设备中作为防水透气膜使用,当然也可以作为防水透声膜使用。

68、作为本发明的进一步改进,所述聚四氟乙烯多孔膜用于半导体制程中的剥离液与蚀刻液的过滤,电子设备和医疗设备中作为防水透气膜使用。

69、半导体制程中的剥离液与蚀刻液成分因制程不同而异,但是一般来说,剥离液和蚀刻液都是由多种化学物质组成的混合物。其中,剥离液通常是一种有机溶剂,如乙醇、丙酮等,以及一些表面活性剂和添加剂,即一般是有机体系的药液。蚀刻液则通常是一种强酸溶液,如硝酸、氢氟酸等;剥离液和蚀刻液都是循坏使用的;剥离液和蚀刻液中通常会存在各种杂质(杂质较多),如光刻胶;本发明的聚四氟乙烯多孔膜用于半导体制程中的剥离液与蚀刻液的过滤,尤其是面板制程中(例如液晶面板)的剥离液与蚀刻液的过滤;以及电子设备和医疗设备中作为透气膜使用,例如作为手机中的防水透气膜使用;当然该膜也可以作为防水透声膜使用。

70、本发明的有益效果:本发明提供的聚四氟乙烯多孔膜,包括主体,主体的一侧为第一外表面,另一侧为第二外表面,该多孔膜一体成型;主体内具有非定向曲折通路;主体包括预处理层和分离层,所述预处理层的一侧为第一外表面,所述分离层的一侧为第二外表面;预处理层的平均孔径大于所述分离层的平均孔径;预处理层内包括用于形成多孔结构的支撑结点和支撑纤维,该支撑结点为长条状结构,这样的结点结构有利于提高膜的机械强度;分离层内包括用于形成多孔结构的分离结点和分离纤维,分离结点为点状结构,这样的结点结构有利于提高膜的截留效率和防水性;与此同时该多孔膜的ipa泡点为5-100kpa,克重为5-25g/m2,厚度为5-100μm,使得多孔膜不仅具有高截留效率(高效截留粒径为1-15μm的杂质颗粒),而且具有低压力损失,还具有不错的机械强度,层与层之间不容易分离,使用寿命长,特别适合应用于半导体制程中的剥离液与蚀刻液的过滤,以及在电子设备和医疗设备中作为防水透气膜使用。此外本发明还提供该多孔膜的制备方法,该制备方法方便,快速有效,操作简单,节能降耗,适合大规模推广。

- 还没有人留言评论。精彩留言会获得点赞!