有机溶剂法制木质素制程中黑液与纤维分离设备及方法与流程

本发明涉及制木质素制程中黑液处理,具体涉及一种有机溶剂法制木质素制程中黑液与纤维分离设备及方法。

背景技术:

1、黑液是指通过有机溶剂法制木质素过程中得到的制浆药液中含有丰富木质素的液体,其中还包含大量的糖、纤维素、残碱等物质。在黑液的处理过程中,通常会使用过滤器进行过滤和分离。黑液被通入过滤器中,通过滤网的作用,将其中的糖和木质素液体分离并收集起来,而滤网会截留住其中的纤维,经过过滤后,得到分离后的富含糖和木质素液体,而滤桶内则留下了纤维物质。

2、但是纤维物质中富含的纤维素是由许多葡萄糖分子组成的高分子化合物,由于纤维素的羟基数量较多且排列紧密,导致水分子无法完全包围和溶解纤维素分子,纤维素分子中邻近的羟基之间可以形成氢键,这种氢键结构增加了分子间的相互吸引力,使得纤维素分子更难与水分子相互作用,且纤维素分子尺寸较大且形成了复杂的空间结构,这种结构限制了水分子与纤维素分子之间的接触面积,同时也增加了纤维素分子与水分子之间的距离,导致纤维素不易溶解于水,并使得纤维素分子表面紧绷,表面张力较大,易附着在滤网网孔上造成过滤器阻塞频繁,无法实现连续生产,且细小纤维分离不彻底,造成滤液产品不合格。

技术实现思路

1、本发明的目的在于提供一种有机溶剂法制木质素制程中黑液与纤维分离设备及方法,用于解决现有技术中常规过滤器堵塞频繁,无法实现连续生产,细小纤维分离不彻底,造成滤液产品不合格的问题。

2、本发明的目的可以通过以下技术方案实现:

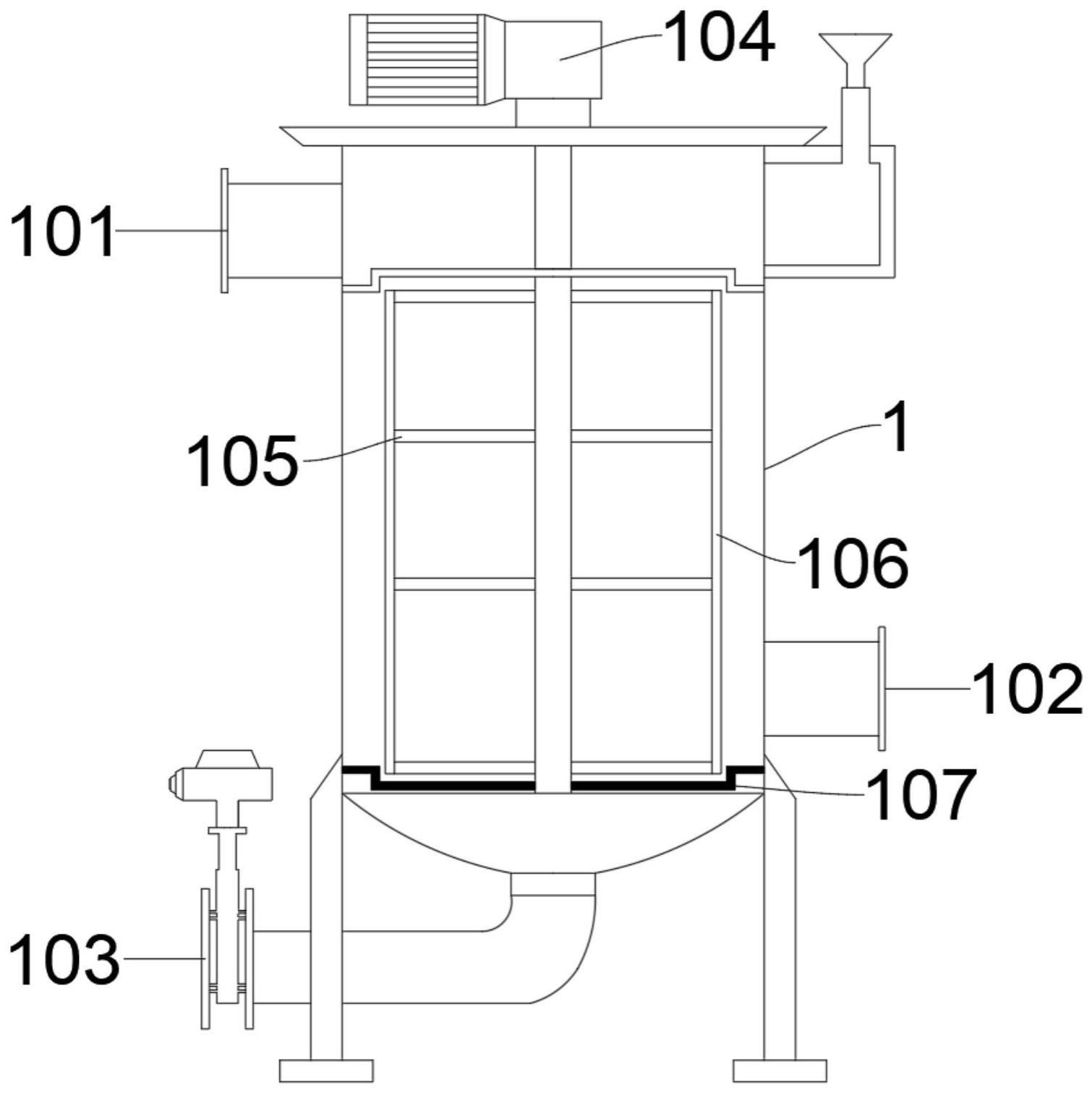

3、一种有机溶剂法制木质素制程中黑液与纤维分离设备,包括第一过滤器,所述第一过滤器包括滤网、驱动组件、电磁铁和清理组件,所述滤网呈圆筒状设置于所述第一过滤器的筒体内,所述驱动组件与所述清理组件传动连接,所述驱动组件驱动所述清理组件沿所述滤网周向转动,刮刷所述滤网内壁附着的细小纤维;所述电磁铁设置于所述筒体底壁。

4、作为本发明进一步的方案,还包括第二过滤器,所述第二过滤器与所述第一过滤器结构相同且并联设置。

5、作为本发明进一步的方案,所述清理组件包括刮刀和刮刷,所述刮刀斜贴于所述滤网内壁,所述刮刷设置于沿所述刮刀转动方向的后方,所述刮刀转动刮擦所述滤网内壁后,所述刮刷刷洗所述滤网内壁。

6、作为本发明进一步的方案,所述筒体顶部侧壁开设有过滤器入口,所述筒体底部侧壁开设有过滤器出口,所述筒体底部开设有排污口。

7、一种利用上述的分离设备进行黑液与纤维分离的方法,包括以下步骤:

8、(1)关闭过滤器入口和过滤器出口,将六水三氯化铁、氯化亚铁四水合物加入筒体内的黑液中,驱动组件驱动清理组件转动进行搅拌,并刮刷滤网上附着的细小纤维;

9、(2)向筒体内加入松香-乙醇混合液,驱动组件驱动清理组件转动进行搅拌;

10、(3)加入磁性二氧化硅微球,接通电磁铁,静置,吸附黑液中的细小纤维沉降,得到沉降处理液;

11、(4)关闭电磁铁,开启排污口将所述沉降处理液排出,过滤,将沉淀回收,将滤液输送至黑液罐中。

12、作为本发明进一步的方案,所述六水三氯化铁、氯化亚铁四水合物、松香-乙醇混合液、磁性二氧化硅微球、黑液的质量比为2-4:1-2:4-8:50-80:800-1000。

13、作为本发明进一步的方案,步骤(1)中,所述搅拌的时间为0.5-1h;步骤(2)中,所述松香-乙醇混合液中松香、乙醇的配量比为5-10g:80-100ml,所述搅拌的时间为0.5-1h;步骤(3)中,所述静置的时间为1-1.5h。

14、作为本发明进一步的方案,所述磁性二氧化硅微球的制备包括以下步骤:

15、(31)将六水三氯化铁、七水合硫酸亚铁溶于去氧去离子水中,抽真空,在氮气氛围下加热至80-85℃,滴加氨水,搅拌,磁分离,洗涤至中性,制得磁性含铁粒子;

16、(32)将偏硅酸钠溶于去离子水中,调节ph至12-13,制得溶解液,取所述磁性含铁粒子加入所述溶解液中,超声搅拌,制得分散液,将所述分散液升温至80-85℃,加入盐酸调节ph至6-7,磁分离,洗涤,干燥,制得所述磁性二氧化硅微球。

17、作为本发明进一步的方案,所述六水三氯化铁、七水合硫酸亚铁、去氧去离子水、氨水的质量比为5-6:2.5-3.5:250:6.5-6.9;所述抽真空时间为15-20min;所述搅拌的时间为1h;所述氨水的浓度为3mo l/l。

18、作为本发明进一步的方案,所述偏硅酸钠、去离子水、磁性含铁粒子的配量比为15-16g:200ml:1g;所述盐酸的浓度为12mo l/l;所述超声搅拌的时间为30min。

19、本发明的有益效果:

20、本发明所公开的一种有机溶剂法制木质素制程中黑液与纤维分离设备及方法通过清理组件对滤网内壁附着的纤维进行刮刷,避免滤网被堵塞,同时将刮刷下来的纤维进行回收,提高滤液纯度;通过并联设置的两过滤器,实现连续化生产,正常生产中从其中一个过滤器通道经过,维修保养时,自动或者手动切换到另一个备用过滤器通道,实现过滤器清洗或者维修保养过程中,主线不停机,不影响正常生产,可实现连续自动生产。

21、进一步地,为了降低纤维素的表面张力,使得纤维素易于被清理组件刮刷下来,加入含铁盐,在黑液碱性条件下,随着驱动组件驱动清理组件转动刮刷过程中,搅拌筒体内的黑液冲刷滤网上附着的纤维,使得纤维中的羟基与铁相互作用形成配位键,破坏纤维素分子中的羟基结构,从而提高了液体在纤维上的渗透能力和润湿性,便于清理组件将附着在滤网上的纤维冲刷下来;

22、进一步地,加入磁性的二氧化硅微球在电磁体产生的磁力作用下吸附含有铁基的纤维素,使得纤维素被磁性二氧化硅微球所吸附,并向底部的电磁铁靠近沉降的过程中充分收集筒体内的纤维素,提高纤维去除率;

23、进一步地,通过加入松香,松香中的树脂酸与纤维素的支链碳上的羟基酯化,酯化后的纤维素中的松香增加了纤维素和磁性二氧化硅微球之间的黏附力,同时磁性二氧化硅微球的表面具有一定的粗糙度,当纤维素分子链与磁性二氧化硅微球表面接触时,粗糙表面会增加接触点的数量,增加纤维素分子链与磁性二氧化硅微球之间的联系点,形成更多的咬合点,使得纤维素分子链更好地与微球表面相互锁定,难以脱离,且粗糙表面会产生较大的摩擦力,阻碍纤维素分子链的滑动,提高纤维素分子链在磁性二氧化硅微球表面的咬合力,从而实现了更牢固的结合。

技术特征:

1.一种有机溶剂法制木质素制程中黑液与纤维分离设备,其特征在于,包括第一过滤器,所述第一过滤器包括滤网、驱动组件、电磁铁和清理组件,所述滤网呈圆筒状设置于所述第一过滤器的筒体内,所述驱动组件与所述清理组件传动连接,所述驱动组件驱动所述清理组件沿所述滤网周向转动,刮刷所述滤网内壁附着的细小纤维;所述电磁铁设置于所述筒体底壁。

2.根据权利要求1所述的一种有机溶剂法制木质素制程中黑液与纤维分离设备,其特征在于,还包括第二过滤器,所述第二过滤器与所述第一过滤器结构相同且并联设置。

3.根据权利要求1所述的一种有机溶剂法制木质素制程中黑液与纤维分离设备,其特征在于,所述清理组件包括刮刀和刮刷,所述刮刀斜贴于所述滤网内壁,所述刮刷设置于沿所述刮刀转动方向的后方,所述刮刀转动刮擦所述滤网内壁后,所述刮刷刷洗所述滤网内壁。

4.根据权利要求1所述的一种有机溶剂法制木质素制程中黑液与纤维分离设备,其特征在于,所述筒体顶部侧壁开设有过滤器入口,所述筒体底部侧壁开设有过滤器出口,所述筒体底部开设有排污口。

5.一种利用权利要求1-4任一项所述的分离设备进行黑液与纤维分离的方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的进行黑液与纤维分离的方法,其特征在于,所述六水三氯化铁、氯化亚铁四水合物、松香-乙醇混合液、磁性二氧化硅微球、黑液的质量比为2-4:1-2:4-8:50-80:800-1000。

7.根据权利要求5所述的进行黑液与纤维分离的方法,其特征在于,步骤(1)中,所述搅拌的时间为0.5-1h;步骤(2)中,所述松香-乙醇混合液中松香、乙醇的配量比为5-10g:80-100ml,所述搅拌的时间为0.5-1h;步骤(3)中,所述静置的时间为1-1.5h。

8.根据权利要求5所述的进行黑液与纤维分离的方法,其特征在于,步骤(3)中,所述磁性二氧化硅微球的制备包括以下步骤:

9.根据权利要求8所述的进行黑液与纤维分离的方法,其特征在于,步骤(31)中,所述六水三氯化铁、七水合硫酸亚铁、去氧去离子水、氨水的质量比为5-6:2.5-3.5:250:6.5-6.9;所述抽真空时间为15-20min;所述搅拌的时间为1h;所述氨水的浓度为3mol/l。

10.根据权利要求8所述的进行黑液与纤维分离的方法,其特征在于,步骤(32)中,所述偏硅酸钠、去离子水、磁性含铁粒子的配量比为15-16g:200ml:1g;所述盐酸的浓度为12mol/l;所述超声搅拌的时间为30min。

技术总结

本发明公开了一种有机溶剂法制木质素制程中黑液与纤维分离设备及方法,属于制木质素制程中黑液处理技术领域。包括第一过滤器,所述第一过滤器包括滤网、驱动组件、电磁铁和清理组件,所述滤网呈圆筒状设置于所述第一过滤器的筒体内,所述驱动组件与所述清理组件传动连接,所述驱动组件驱动所述清理组件沿所述滤网周向转动,刮刷所述滤网内壁附着的细小纤维;所述电磁铁设置于所述筒体底壁;降低纤维素分子表面张力,避免过滤器阻塞频繁,从而实现连续生产,细小纤维分离更加彻底,使得黑液过滤后得到的滤液中纤维素含量较低,提高滤液的纯度。

技术研发人员:陈利平,陈璟,邱俊智,黄海

受保护的技术使用者:广州旭璟科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!