负载氧化铜的硫掺杂炭基脱PH3催化剂及其制备方法

本发明属于工业尾气脱ph3催化剂,涉及一种负载氧化铜的硫掺杂炭基脱ph3催化剂及其制备方法。

背景技术:

1、我国生产黄磷的企业众多,黄磷的年总产量已超过100万吨,在黄磷生产所产生的黄磷尾气中,一氧化碳(co)含量高达85%~95%,但其中磷化氢(ph3)杂质气体的含量也高达750~1000mg/m3。ph3的存在不仅会降低co的纯度,加大co提纯的难度,还会腐蚀设备并导致催化剂中毒,所以脱除ph3对于co的资源化利用具有现实意义。

2、目前,对于ph3的脱除方法主要分为湿法和干法两大类,其中湿法净化处理污染物的总量更大,脱除效率高,但所产生废水量也较大,易产生二次污染;干法净化工艺主要以吸附催化氧化法为主,该法具有操作简便、净化效率高、催化剂可再生等优势,但也存在催化剂吸附容量有限、易失活等问题。吸附催化氧化法是利用催化剂将ph3氧化成五氧化二磷(p2o5),然后再脱除的方法,这是因为p2o5比ph3更容易被催化剂所吸附。吸附催化氧化法脱除的反应温度一般低于200℃,能耗低、副产物少,且低温条件下可避免原料气裂解的发生。因此吸附催化氧化法是目前脱除ph3的主要方法。

3、在吸附催化氧化法中,经过验证且符合生产使用成本效益的主流方式是采用负载型金属氧化物催化剂。发明人的前期项目调研发现利用负载有氧化铜的活性炭是理想的脱ph3催化剂选择。但是,目前已报道的氧化铜负载的活性炭ph3脱除催化剂普遍存在催化性能低、脱除容量较小的缺点(脱除量低于100mg/g)的关键问题。

4、掺杂改性是目前常用的提高氧化铜负载的活性炭催化剂的氧化脱除ph3效果常用策略。其中,尤其是以将噻吩或噻吩类衍生物作为硫源进行掺杂改性,被证实能够大幅提高催化剂的催化性能,例如中国发明专利“一种硫掺杂碳材料及其制备方法和应用”(cn114105122b,中国石油化工股份有限公司)就公开了一种通过将噻吩作为硫源对活性炭进行掺杂改性的技术。

5、上述这类现有研究,虽然的确能够有效改善催化剂的脱除效果,但普遍存在制备工艺复杂、制作成本较高的缺陷,并且噻吩或噻吩类衍生物本身具有一定毒性,因此对生产环境具有较高的要求,目前主要应用于电池等高成本、高价值领域。此外,本发明的发明人在长期研究过程中还发现,目前文献中所报道的脱除ph3的催化剂,其脱除ph3的效果大多需在有氧条件下才能表现出优异性能,然而高含氧条件在工业尾气中容易带来爆炸等风险。

6、综上所述,目前仍然缺少能够在低温无氧条件下深度脱除ph3,且方法简便、可操作性强的适用于工业应用的切实可行的方法。

技术实现思路

1、本发明为了解决上述现有技术中的问题,提供一种负载氧化铜的硫掺杂炭基脱ph3催化剂及其制备方法,该制备方法通过对焙烧处理中升温方式的具体工艺改进,获得一种具有高效ph3脱除效率的新型氧化铜负载的硫掺杂炭基催化剂。该催化剂可在低温无氧条件下深度脱除ph3气体,且在脱除效率不低于80%的情况下ph3脱除量达到200mg/g以上,大幅优于本领域现有文献记载的同类产品。

2、为实现上述目的,本发明是采用由以下技术措施构成的技术方案来实现的。

3、本发明提供了一种负载氧化铜的硫掺杂炭基脱ph3催化剂的制备方法,主要包括以下步骤:

4、(1)将活性炭颗粒经过主要包括洗涤的预处理后,作为预处理后的活性炭备用;

5、(2)将步骤(1)中预处理后的活性炭浸没于质量浓度为12~15wt%的硝酸铜溶液中超声浸渍处理1.5~2.5h;时间到达后,洗涤以去除残余的硝酸铜溶液,干燥得到负载硝酸铜的活性炭;

6、(3)将步骤(2)所得负载硝酸铜的活性炭和单质硫粉按照1:(0.51~0.52)的质量比混合,作为混合料;

7、然后将混合料在管式炉中进行焙烧处理,焙烧处理过程在高纯氩气气氛(纯度≥99.999%)下进行,制备得到负载氧化铜的硫掺杂炭基脱ph3催化剂;

8、所述焙烧处理按照下述依次执行的升温方式进行:

9、①升温至28~32℃后,并保持该温度28~32min;

10、②以6~6.1℃/min的速率升温至88~92℃,并保持该温度28~32min;

11、③以3~3.1℃/min的速率升温至148~152℃,再以2~2.1℃/min的速率升温至198~202℃;

12、④以5~5.1℃/min的速率升温至498~502℃,并保持该温度118~122min后自动降温。

13、在本文中,步骤(1)中所述活性炭颗粒,为常规市售活性炭颗粒原料,宜采用本技术领域(工业尾气脱ph3催化剂)通用规格的活性炭颗粒,通常粒径为4~10mm。

14、在本文中,步骤(1)中所述活性炭颗粒通常附有残余的杂质或其它杂质/污渍,会对后续制备所得催化剂的催化性能造成影响,尤其是市售活性炭颗粒。基于此,需要对活性炭颗粒经过主要包括洗涤的预处理,所述主要包括洗涤的预处理可以是本技术领域中公知常识的预处理方式,本领域技术人员可依据常规生产工艺或现有技术记载的方式进行具体的操作。

15、在其中一种技术方案中,为了提高针对活性炭颗粒的预处理效果,步骤(1)中所述主要包括洗涤的预处理,具体为:将活性炭颗粒采用超纯水洗涤后干燥,然后采用碱洗的方式洗涤,再采用超纯水洗涤并干燥,即得预处理后的活性炭。

16、在上述技术方案中,碱洗可进一步优选采用浸渍于碱液中的方式进行碱洗。其中,碱液可选择氢氧化钠溶液、氢氧化钾溶液等常规碱洗所选择的碱液,碱液的质量浓度优选为5~7%;浸渍具体时间可优选为在常温常压下浸渍12~14h。

17、需说明的是,上述技术方案中所述主要包括洗涤的预处理,其主旨是为了去除活性炭颗粒表面附有残余的杂质或其它杂质/污渍,上述优选的预处理具体工艺步骤,主要为在实验室条件下进行,在实际的工业生产中,可根据实际条件并基于公知常识进行改良和替换预处理方式。

18、在本文中,步骤(2)中所述预处理后的活性炭浸没于质量浓度为12~15wt%的硝酸铜溶液中超声浸渍处理1.5~2.5h,为活性炭负载金属盐的常规工艺方式,其中金属盐(硝酸铜)溶液的使用量,以活性炭的质量计,优选为1~4ml/g。

19、在其中一种技术方案中,步骤(2)中所述超声浸渍处理,其工艺参数优选为采用超声频率为20~30hz,超声温度为30~40℃的超声浸渍处理。

20、在本文中,步骤(3)中所述焙烧处理,其中升温方式①中所述升温至28~32℃,因该温度与常温较为接近,因此可采用任意的升温速率,或是管式炉常规的自动升温速率。

21、在本文中,步骤(3)中所述升温方式①~④中温度、速率及时间的范围值,即可以是在该范围值内的任意取值作为实际参数,也可以是在该范围值内由仪器、人员操作或其它客观条件所造成的误差范围。

22、在本文中,所述混合、洗涤、干燥,均遵循化工工艺中的常规原则,本领域技术人员可根据公知常识进行具体的操作。

23、在上述技术方案中,在实验室条件下,洗涤通常是采用超纯水洗涤,洗涤3次或3次以上。

24、在另一方面,本发明所提供的一种负载氧化铜的硫掺杂炭基脱ph3催化剂应用于工业尾气脱ph3,尤其是在无氧条件下,在反应温度至少为50℃的条件下催化反应脱除ph3。

25、本发明具有如下的有益效果:

26、1、本发明的第一发明点在于,通过对焙烧处理中升温方式的具体工艺改进,使得制备所得负载氧化铜的硫掺杂炭基脱ph3催化剂,具有非常优异的催化性能,具体表现在该催化剂在低温无氧条件下可深度脱除ph3气体,且在脱除效率不低于80%的情况下ph3脱除量达到200mg/g以上,大幅优于本领域现有文献记载的同类产品。

27、2、本发明的第二发明点在于,发现在上述改进的焙烧处理条件下,负载氧化铜的活性炭直接利用单质硫粉进行掺杂,其产品性能显著高于目前现有技术中主流的采用硫酸铜、硫化铜等非单质硫元素掺杂的效果。

28、3、本发明整体工艺简单,易于操作,且能够直接应用于当前的脱ph3催化剂的生产工艺中,具有极佳的实用性,成本小易于作为优势产品进行市场推广。

29、说明书附图

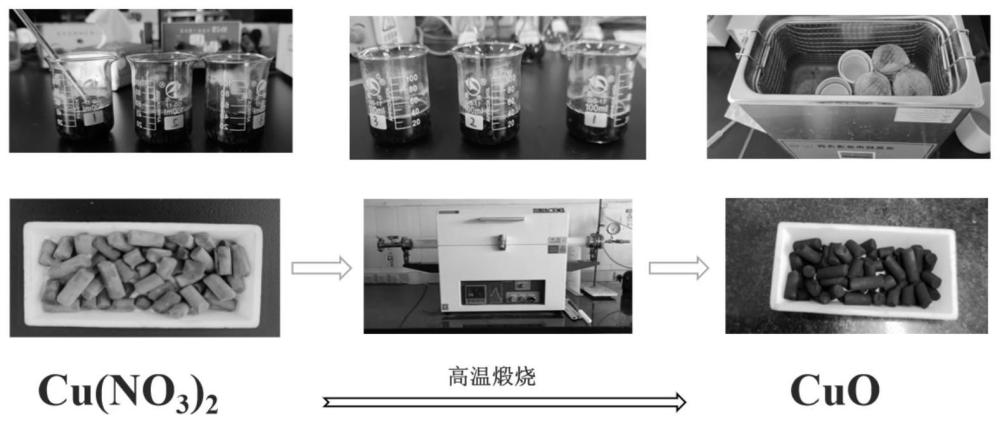

30、图1为本发明实施例1中制备方法步骤的部分流程示意图。

31、图2为本发明实施例1中制备所得负载氧化铜的硫掺杂炭基脱ph3催化剂,作为催化剂样品在ph3脱除测试前照片(左图)和测试后照片(右图)。

32、图3为本发明实施例1中制备所得负载氧化铜的硫掺杂炭基脱ph3催化剂,作为催化剂样品在ph3脱除测试中的脱除效率点线图。

33、图4为本发明对比例1中将预处理后的活性炭直接作为催化剂样品在ph3脱除测试前照片(左图)和测试后照片(右图)。

34、图5为本发明对比例1中将预处理后的活性炭直接作为催化剂样品在ph3脱除测试中的脱除效率点线图。

35、图6为本发明对比例2中制备所得负载硫化铜的硫掺杂炭基脱ph3催化剂,作为催化剂样品在ph3脱除测试前照片(左图)和测试后照片(右图)。

36、图7为本发明对比例2中制备所得负载硫化铜的硫掺杂炭基脱ph3催化剂,作为催化剂样品在ph3脱除测试中的脱除效率点线图。

37、图8为本发明对比例3中制备所得负载氧化铜的硫掺杂炭基脱ph3催化剂,作为催化剂样品在ph3脱除测试前照片(左图)和测试后照片(右图)。

38、图9为本发明对比例3中制备所得负载氧化铜的硫掺杂炭基脱ph3催化剂,作为催化剂样品在ph3脱除测试中的脱除效率点线图。

39、图10为本发明实施例1、对比例1~3在ph3脱除测试中的场景照片。图中仪器为气相色谱gc9790plus。

- 还没有人留言评论。精彩留言会获得点赞!