用于SOFC电堆尾气处理的高温催化燃烧催化剂及其制备方法与用途与流程

本发明属于sofc催化燃烧领域,具体涉及一种用于sofc电堆尾气处理的高温催化燃烧催化剂及其制备方法与用途。

背景技术:

1、固体氧化物燃料电池(solid oxide fuel cell,一下简称sofc)是一种在高温下(600~1000℃)将燃料中的化学能直接转化为电能的清洁高效发电装置。同时,sofc的燃料适应性强,可以采用合成气、甲烷、柴油等多种燃料,实现更高的能量密度,因此sofc在固定式电站、分布式电站、热电联供系统等领域具有广泛的应用前景。其中,甲烷较其他燃料来说更易获得,所以甲烷固体氧化物燃料电池在未来有非常大的市场。

2、由于固体氧化物燃料电池的反应需要在较高的温度下进行,为了提高燃料利用率,目前通常以阳极尾气脱水后含有的甲烷为燃料进行燃烧,为电池的反应提供热量。将阳极尾气的火焰燃烧应用于固体氧化物燃料电池有一个关键性的缺点:火焰燃烧的火苗波动会使sofc系统压力波动,而燃料电池电堆长期的压力波动会降低电池的使用效率和寿命,影响发电的稳定性。因sofc电堆换热的需要,为电堆提供热量的燃烧室的温度需要稳定在900-1000℃范围内。

3、天然气催化燃烧是以甲烷为主要成分的低碳烃在催化剂表面进行的完全氧化反应,是一种无焰燃烧方式,与传统的火焰燃烧相比,其具有以下优点:①燃烧效率高,co和未完全燃烧的hc排放量低;②燃烧过程稳定可控,是一种比较理想的燃烧方式。所以,催化燃烧技术应用在sofc中可以有效解决电堆压力波动的问题。

4、目前,常用的催化燃烧活性组分为贵金属,贵金属铂、钯,铑是常用的活性组分,主要是因为和其它几种贵金属相比有较大的储量以及高温时较小的挥发性,铂族元素对碳氢化合物、氢及一氧化碳等的氧化反应有极高的催化活性,钯、铂、铑混合会有更高的催化活性。就甲烷的低浓度催化燃烧来讲,钯是活性最好的贵金属。虽然钯是甲烷催化燃烧活性组分的首选,但是钯也有许多缺点,比如在常温常压下钯以氧化钯的形态存在,但高温如800℃时氧化钯会分解成为金属钯而使其活性降低。贵金属在高温下的挥发性、烧结、中毒和昂贵的价格等缺陷,使得其在甲烷的高温燃烧中的应用受到一定的限制,因此其一般用在燃烧器的低温起燃阶段。

5、金属氧化物也可作为氧化反应的活性组分,高的氧化活性需要金属具有变价。元素周期表中第四周期金属元素的氧化物都可以作为碳氢化合物完全氧化的活性组分。通常二种或三种金属的氧化物比单一金属氧化物的催化活性高。铜、铬、锰、铁、钴、镍的氧化物都可能作为燃烧催化剂的活性组分,其中co3o4是最好的燃烧催化剂。然而,这些金属氧化物在800℃以上会严重失活。

6、目前,国外有一些研究将催化燃烧技术应用于sofc领域中,但均存在一些问题。jae gi sung利用la0.8sr0.2mn0.67cu0.33o3钙钛矿(lsmc(p))负载的cuo或mn2o3,作为sofc尾气处理的催化剂,其表现出比cumnla/氧化铝催化剂更好的热稳定性,但是ch4的t50(甲烷转化率95%时的起燃温度)达到600℃,由于起燃温度高,达到起燃温度需要耗费大量热量。tae ho lee研究考察了pd和pt负载催化剂在sofc废气中含h2o、o2、ch4催化性能,最高入口温度到580℃,甲烷转换率最优75%,未进行燃烧器尾气热量利用,且甲烷转化率较低。

技术实现思路

1、本发明要解决的第一个技术问题是现有的直接燃烧法应用于sofc尾气燃烧时sofc电堆压力波动较大,影响电池的发电效率和稳定性的问题,本发明要解决的第二个技术问题是现有的低温催化燃烧催化剂贵金属起燃温度低,但高温如800-1000℃时贵金属易烧结失活的问题,本发明要解决的第三个技术问题是现有的高温催化燃烧催化剂起燃温度高,达到起燃温度需要耗费大量热量的问题,为此,本发明提供一种用于高温甲烷sofc电堆尾气处理的高温催化燃烧催化剂,进一步提供其制备方法和在高温甲烷sofc电堆尾气处理中的用途。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

3、第一方面,本发明提供一种用于sofc电堆尾气处理的高温催化燃烧催化剂,其包括:催化剂前体和催化剂基体;

4、以海泡石粉末、稀土金属改性的ce,zr复合氧化物和活性组分(按相应的金属氧化物计算)的总重量为100%计,所述催化剂前体包括以下组分:

5、a、海泡石粉末,10~50wt%,优选15~40wt%,优选15~30wt%,优选15~25wt%,例如15wt%,20wt%,25wt%,35wt%,45wt%;

6、b、载体前驱体,即稀土金属改性的ce,zr复合氧化物,30~80wt%,优选45~78wt%,优选50~75wt%,优选65~75wt%,例如50wt%,60wt%,所述稀土金属为la,y中的至少一种(la和/或y);

7、c、活性组分,即钴、铁、锰(例如co2+、fe3+、mn2+)的可溶盐的一种或多种,按钴和/或铁和/或锰过渡金属氧化物含量计为1~20wt%,优选5~18wt%,优选8~15wt%,优选10~15wt%,例如8wt%,15wt%;

8、进一步地,催化剂前体中还包括al2o3,al2o3粉的加入量相对于载体前驱体和海泡石粉末总重量的1-20wt%,优选2-10wt%,更优选2-5wt%,例如4wt%。

9、所述催化剂基体选自堇青石陶瓷基体、al2o3高温陶瓷、zro2、莫来石al2o3·sio2、六铝酸盐中的至少一种,优选为堇青石陶瓷基体,更优选为蜂窝状堇青石陶瓷基体。

10、进一步地,上述高温催化燃烧催化剂中,所述稀土金属改性的ce,zr复合氧化物中,la2o3和y2o3的含量之和为5wt%~10wt%,5wt%~10wt%,优选为6~9wt%,更优选7~8wt%,例如la2o3和y2o3的质量比可以为1:0.5-1.5;和/或,

11、所述稀土金属改性的ce,zr复合氧化物中,ceo2的含量为20-40wt%,优选为25~35wt%,优选为28~32wt%,例如30wt%,zro2的含量为50-70wt%,优选为55~65wt%,优选为58~62wt%,例如60wt%;和/或,

12、所述活性组分为钴(如co2+)的硝酸盐、铁(如fe3+)的硝酸盐、锰(如mn2+)的硝酸盐。

13、第二方面,本发明提供一种上述高温催化燃烧催化剂的制备方法,其包括以下步骤:

14、1)海泡石处理

15、取海泡石,先用水(优选去离子水)清洗、浸泡,再用酸(优选盐酸)浸泡,然后用水(优选去离子水)洗涤(优选洗涤至洗涤液为中性),过滤(优选抽滤),烘干,焙烧,研磨(例如研磨至40~200目,优选80~100目,例如90目),制备得到海泡石粉末;

16、2)制备催化剂载体

17、取选定重量的载体前驱体即稀土金属改性的ce,zr复合氧化物和所述海泡石粉末,加入硝酸和al2o3粉混捏后烘干,得到催化剂载体;

18、3)浸渍法负载活性组分

19、取选定重量的活性组分即钴、铁、锰的可溶盐的一种或几种溶于水(水优选为去离子水,水的温度优选为50~90℃,更优选为60~80℃,例如75℃)中,制备得到活性组分即钴、铁、锰的可溶盐的一种或几种的水溶液,然后将所述催化剂载体浸渍到所述活性组分即钴、铁、锰的可溶盐的一种或几种的水溶液中,烘干,焙烧,得到催化剂前体;

20、4)催化剂涂覆

21、将所述催化剂前体分散于溶剂(溶剂例如去离子水,聚乙二醇等)制成浆液,涂覆到催化剂基体即蜂窝状堇青石陶瓷基体、al2o3高温陶瓷、zro2、莫来石al2o3·sio2、六铝酸盐中的至少一种上,使所述催化剂基体表面形成涂层,焙烧,即得到高温催化燃烧催化剂。

22、进一步地,上述高温催化燃烧催化剂的制备方法中:

23、步骤1)中,用水浸泡0.1~96h,优选48-72h,例如24h,36h,60h;和/或,

24、步骤1)中,盐酸浓度为0.1~2mol/l,优选0.8~1.5mol/l,例如0.5mol/l,1.2mol/l用盐酸浸泡0.1~72h,优选36~48h,例如20h,35h,64h;和/或,

25、步骤1)中,烘干温度100~150℃,优选110℃,烘干时间0.5~5h,优选2h,例如1h,4h;和/或,

26、步骤1)中,焙烧温度200-500℃,优选250~350℃,例如300℃,400℃,焙烧时间4~12h,优选6~8h,例如7h,10h;和/或,

27、步骤2)中,所述海泡石粉末和载体前驱体二者质量比为1:1~1:5;优选1:2~1:3,例如1:4;和/或,

28、步骤2)中,硝酸的浓度为0.1-2wt%,优选0.5-1wt%,例如1.5wt%;和/或,

29、步骤2)中,硝酸的加入量为相对于载体前驱体和海泡石粉末总重量的5-20wt%,优选7-15wt%,优选8~12wt%,例如10wt%,18wt%;和/或,

30、步骤2)中,al2o3粉的加入量相对于载体前驱体和海泡石粉末总重量的5-20wt%,优选7-15wt%,更优选10wt%,例如12wt%;和/或,

31、步骤2)中,混捏至混料均匀无结块;和/或,

32、步骤2)中,烘干温度100~150℃,优选110℃,例如120℃,烘干时间0.5~5h,优选2h,例如3h。

33、进一步地,上述高温催化燃烧催化剂的制备方法中:

34、步骤3)中,所述活性组分即钴、铁、锰的可溶盐的一种或几种的水溶液中,活性组分即钴、铁、锰的可溶盐的一种或几种的浓度大于其溶解度;和/或,

35、步骤3)中,浸渍时间为1~3h,优选0.5~2h;和/或,

36、步骤3)中,烘干温度100~150℃,优选100~120℃,更优选110℃,例如130℃,烘干时间0.5~5h,优选1~3h,更优选2h;和/或,

37、步骤3)中,焙烧温度600-800℃,优选600℃,例如700℃,焙烧2-5h,优选2h,例如3h;和/或,

38、步骤4)中,所述浆液的比重为1:1-5cm3/g,优选1:1.5-3.5cm3/g,例如1:2.5cm3/g;和/或,

39、步骤4)中,所述涂层的厚度为0.8-1.5mm,优选0.9-1.2mm,更优选1mm;和/或,

40、步骤4)中,焙烧温度为800-1000℃,优选850-950℃,更优选900℃,焙烧时间为1-5h,优选1~3h,更优选2h。

41、第三方面,本发明提供上述高温催化燃烧催化剂或上述高温催化燃烧催化剂的制备方法所制备得到的高温催化燃烧催化剂在sofc电堆尾气处理中的用途。

42、所述低温催化燃烧催化剂包括:催化剂基体和涂层,所述涂层的表面积与所述催化剂基体的体积二者之比为400-500m2/l,所述涂层包括催化剂载体和活性金属;其中,所述催化剂基体选自堇青石、al2o3陶瓷中的至少一种,所述催化剂载体为氧化铝,所述活性金属选自为pt、pd、pt-pd复合物中的至少一种;

43、优选地,所述低温催化燃烧催化剂中,所述涂层中pt的含量为1~2wt%;和/或,

44、所述低温催化燃烧催化剂中,所述涂层中pd的含量为1~3wt%;和/或,

45、所述低温催化燃烧催化剂中,所述催化剂基体呈蜂窝状长方体。

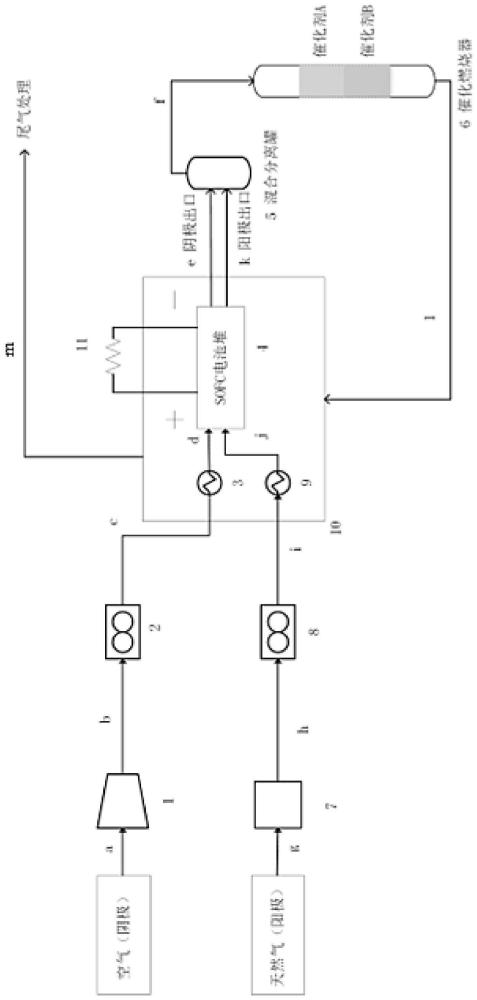

46、第四方面,本发明提供一种sofc电堆尾气处理装置,包括空气压缩机、减压装置(例如减压阀)、第一气体流量计、第二气体流量计、第一换热器、第二换热器、sofc电池堆、混合分离罐、催化燃烧器,其中,第一换热器、第二换热器和sofc电堆位于保温腔体内,所述催化燃烧器包括填充低温催化燃烧催化剂的上段和填充高温催化燃烧催化剂的下段,其中空气进口管道经空气压缩机、第一气体流量计、第一换热器后连接sofc电池堆的空气侧入口,天然气进口管道经任选的减压装置(减压装置存在或不存在)、第二气体流量计、第二换热器连接sofc电池堆的燃气侧入口,sofc电池堆阴极出口和阳极出口经管道连接混合分离罐进口,混合分离罐出口经管道连接催化燃烧器的进口,催化燃烧器的出口管道连接保温腔体的进口,保温腔体的出口连接尾气处理装置。

47、保温腔体内部容纳第一换热器、第二换热器和sofc电池堆,外部用非常厚的保温材料包裹,使燃料电池工作温度稳定在600-800℃。

48、第五方面,本发明提供一种sofc电堆尾气处理工艺,包括如下步骤:

49、空气(阴极气体)(压缩前的空气可来自周围环境)通过管道经过空气压缩机压缩至1-10kpa,经过空气压缩机出去的空气任选经过过滤除去空气中的颗粒物杂质,第一气体流量计调节气体流量,经第一换热器换热后(换热后温度为600-800℃)进入sofc燃料电池电堆的空气侧入口,天然气(阳极气体)(天然气来源可有多种,可以来自天然气钢瓶组,lng储罐、或天然气管网等)任选经过减压装置(例如减压阀)将气体减压至5-20kpa(根据来源任选进行减压,例如如果来自lng储罐等高压气体源,需要减压,如果来自天然气管网,则不需要减压),任选通过脱硫装置进行脱硫(脱硫装置可以采用本领域常用的脱硫装置,例如脱硫至硫含量低于0.1ppm),进入第二气体流量计调节气体流量(例如1-50l/min,优选15-25l/min;根据催化燃烧器反应温度来调节,反应温度低则适当增大燃气量,反应温度高则减小燃气量),经第二换热器换热后(换热后温度为600-800℃)进入sofc燃料电池电堆的燃气侧入口,sofc燃料电池堆经过化学反应产生的电能提供电能(例如输送给工业负载和燃料电池发电辅助设备),其中,第一气体流量计和第二气体流量计调节流量,使得空气和燃气的二者体积比为15~30:1,优选16~25:1,优选16-20:1;

50、固体氧化物燃料电池电堆阴极出口气体(阴极出口气体主要为n2和o2,出口气体组成基本和空气一致,n2-79%,o2-21%)和阳极出口气体(阳极出口气体为甲烷,少量氢气,co和co2和h2o(例如包括ch4:20-99%,h2:0-50%,co:0-15%;co2:0-15%))进入混合分离罐,在混合分离罐中进行气体混合,并脱除掉电堆尾气中的水,经由管道进入催化燃烧器,混合气经由催化燃烧器催化剂a床层和催化剂b床层,进行催化燃烧反应。催化燃烧器出口气体带有热量,对阴极入口换热器和阳极入口换热器进行换热,加热阴极入口气体和阳极入口气体和电堆腔体后,经由管道进入尾气处理装置;

51、其中催化燃烧器中分为低温催化燃烧段和高温催化燃烧段,催化剂a床层充填低温催化燃烧催化剂,采用常规的贵金属pt或pd催化剂(可以采用市购贵金属pt或pd催化剂,催化燃烧催化剂一般由基体(蜂窝状长方体,增大接触面积)和涂层(含载体和活性金属)构成;基体一般为堇青石或al2o3陶瓷,载体一般为氧化铝,活性金属一般为pt(1~2wt%)或pd(1~3wt%)或pt-pd复合,其中含量指占涂层的质量分数。涂层的表面积与催化剂基体体积之比可为400-500m2/l);催化剂b床层为本发明的上述高温催化燃烧催化剂。

52、优选地,sofc的工艺条件为:电堆入口压力1-10kpa,优选为2-8kpa;sofc入口气体温度在600-800℃(优选680-750℃),催化燃烧器反应压力在0.1-10kpa(优选1-5kpa),入口温度在200-500℃(优选250-400℃),出口温度在800-1000℃(优选900℃-950℃)。

53、此处催化燃烧反应器为常规耐高温填料反应器,填料催化剂上段为低温催化燃烧催化剂,下段为高温催化燃烧催化剂,通过低温催化燃烧催化剂起活后的反应热量为高温催化燃烧提供热量,使高温催化燃烧催化剂达到起燃温度后自发进行催化燃烧反应,通过控制进入催化燃烧器的空燃比(空气(阴极气体)和阳极尾气进气量的比例)和催化剂装填量(空速,催化剂a、b空速一般控制在4000-20000h-1,优选8000-12000h-1)控制催化燃烧温度。电堆阴极气体即空气,阴极气体和阳极气体进入混合分离罐混合,脱水,之后直接进入催化燃烧器。空气与阳极尾气气量比例(即阴极尾气和阳极气体尾气比例体积比)为15~30:1,优选16~25:1,还优选16-20:1。

54、本发明具有以下有益效果:

55、(1)本发明用于高温甲烷sofc电堆的尾气处理的高温催化燃烧催化剂,通过特定比例的海泡石和稀土金属改性的ce,zr复合氧化物为催化剂载体来制备催化燃烧催化剂,实验表明,该催化燃烧催化剂用于高温甲烷sofc电池堆的尾气处理时,起燃温度低(t10<500℃,优选<450℃,优选<410℃),该催化燃烧催化剂的起燃温度和低温催化燃烧催化剂的完全转化温度有重合部分,使整个催化燃烧反应器具有较低的起燃温度,同时该催化燃烧催化剂的完全转化温度低(t95<600℃,优选<550℃,优选<470℃,甚至<465℃),因此不仅解决了直接燃烧法应用于sofc尾气燃烧时sofc电堆压力波动较大,影响电池的发电效率和稳定性的问题,而且解决了高温催化燃烧催化剂起燃温度高,达到起燃温度需要耗费大量热量的问题。

56、(2)本发明用于高温甲烷sofc电堆尾气处理的工艺,将催化燃烧引入燃料电池工艺系统替换传统的燃烧室,为电堆反应提供热量,起到稳定电堆系统压力的效果,将用于高温甲烷sofc电池堆的尾气处理的高温催化燃烧催化剂装填在催化燃烧器下部的高温催化燃烧段,将低温催化燃烧催化剂装填在催化燃烧器上部的低温催化燃烧段,通过低温催化燃烧催化剂起活后的反应热量为高温催化燃烧提供热量,使高温催化燃烧催化剂达到起燃温度后自发进行催化燃烧反应,利用分段催化燃烧技术为sofc入口气体提供热量,结合分段催化燃烧工艺及优化后的分段催化燃烧工艺参数,使得催化燃烧催化剂在高温如900℃-1000℃时有较好的催化燃烧稳定性,能够为sofc电堆反应提供压力温度稳定的热量供应,在保证sofc电堆稳定运行的前提下,提高了热量利用的效率。

- 还没有人留言评论。精彩留言会获得点赞!