一种焦炉煤气脱H2S与烧结烟气脱硝协同处理的方法与流程

本发明总体上涉及钢铁冶金领域,更具体地,涉及一种焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法。

背景技术:

1、在钢铁生产工艺流程中,高炉炼铁是非常重要的环节,其是将烧结矿、焦炭和熔剂在高炉内生产液态生铁的过程。在烧结工序生产烧结矿时会产生大量的烧结烟气,其中含有300-500mg/m3的nox。同时,在炼焦工序生产焦炭时会产生大量的焦炉煤气,其中含有3000-6000mg/m3的h2s。目前大部分钢铁企业针对烧结烟气脱硝及焦炉煤气脱h2s都已各自安装了脱除装置,但由于烧结烟气存在的低温、高湿度、高粉尘及焦炉煤气存在的h2s浓度高的原因,普遍存在工艺运行稳定性差及运行成本高的问题。

2、目前国内外针对单独的络合法脱硝及络合法脱h2s研究较多且有一些工程化应用实绩。络合法脱硝主要采用fe2+-edta与no反应生成fe2+-edta(no)。例如,在专利文件cn110180390 a中公开了一种高效的催化还原再生脱硝络合液的方法,包括pd-cu/c和pd-cu/al2o3催化剂的制备和脱硝络合液催化还原再生工艺。该方法是在失效的脱硝络合液中加入甲酸、甲酸钠,在磁力搅拌的作用下,pd-cu/c或者pd-cu/al2o3催化剂将fe(iii)edta还原为fe(ii)edta,fe(ii)edta-no还原为fe(ii)edta和n2。

3、由于烟气中含有较高的o2,吸收过程伴随着副反应生成fe3+-edta,目前存在的瓶颈技术问题就是如何高效、经济地将fe2+-edta(no)及fe3+-edta还原成fe2+-edta。基于此,本申请的发明人认识到,在焦炉煤气脱h2s与烧结烟气脱硝方面仍然存在进一步的改进空间。

技术实现思路

1、本公开总结了实施例的各方面,并且不应当用于限制权利要求。根据在此描述的技术可设想到其他实施方式,这对于本领域普通技术人员来说在研究以下附图和具体实施方式后将是显而易见的,并且这些实施方式意图被包含在本申请的范围内。

2、本申请的发明人认识到,需要一种焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,该方案能够采用络合工艺将焦炉煤气脱h2s与烧结烟气脱硝协同起来处理,取长补短优劣势互补,可大幅降低焦炉煤气脱h2s与烧结烟气脱硝的运行成本。

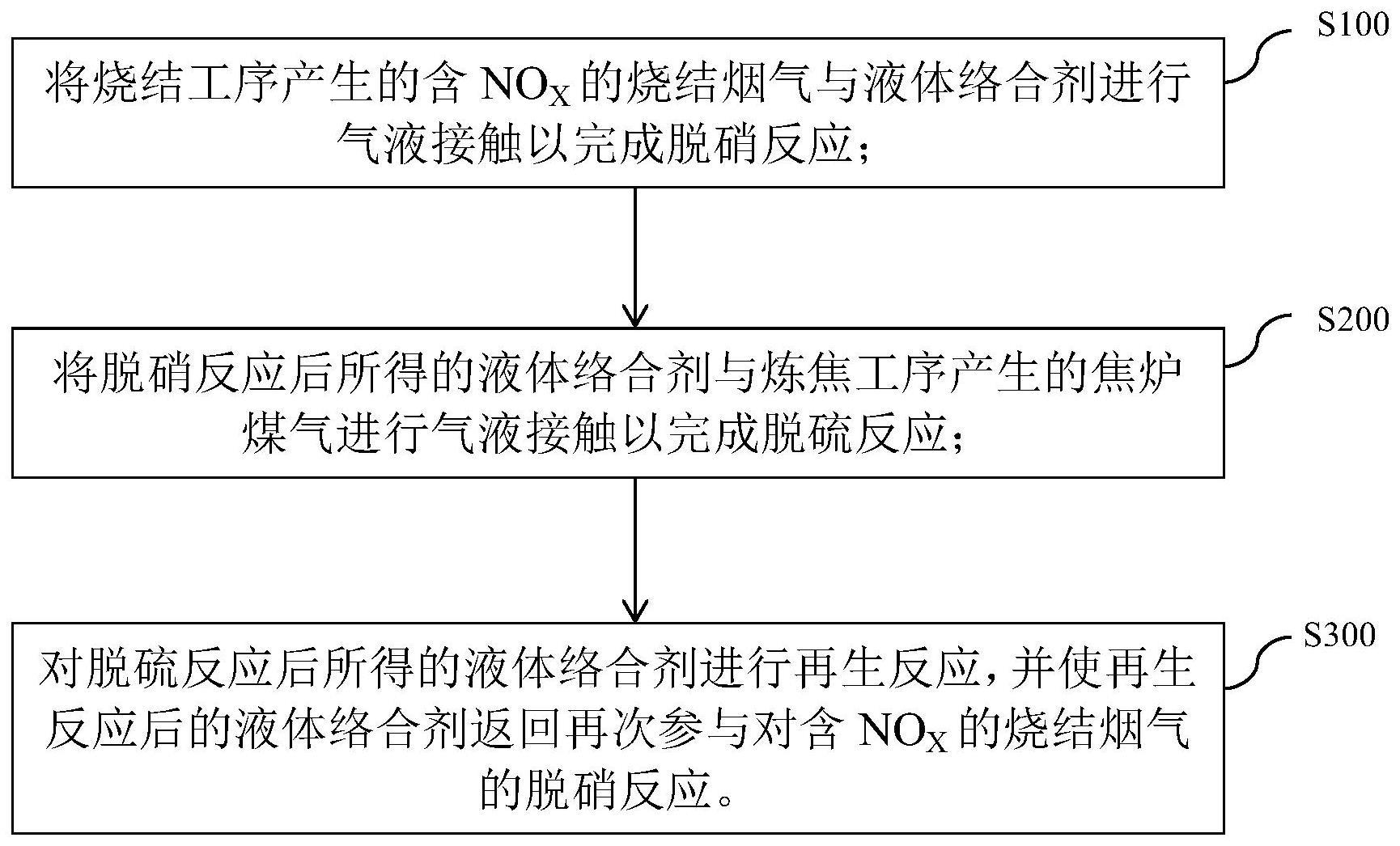

3、根据本发明的一个方面,提供了一种焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,包括以下步骤:

4、将烧结工序产生的含nox的烧结烟气与液体络合剂进行气液接触以完成脱硝反应;

5、将脱硝反应后所得的液体络合剂与炼焦工序产生的焦炉煤气进行气液接触以完成脱硫反应;

6、对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含nox的烧结烟气的脱硝反应。

7、根据本发明的一个实施例,所述液体络合剂包括乙二胺四乙酸二钠、硫酸亚铁、硫酸铁和水。

8、根据本发明的一个实施例,所述乙二胺四乙酸二钠的含量为1.5-3重量%,所述硫酸亚铁的含量为0.3-0.5重量%,所述硫酸铁的含量为0.3-0.5重量%,所述水的含量为96-98重量%。

9、根据本发明的一个实施例,所述将烧结工序产生的含nox的烧结烟气与液体络合剂进行气液接触以完成脱硝反应的步骤包括:

10、在脱硝反应塔中,以3-5l液体:1m3气体的体积比将所述液体络合剂与所述含nox的烧结烟气进行气液接触反应。

11、根据本发明的一个实施例,所述将烧结工序产生的含nox的烧结烟气与液体络合剂进行气液接触以完成脱硝反应的步骤包括:

12、在30-35℃的温度、7.5-8.5的ph值下进行所述气液接触反应,反应时间为5-8s。

13、根据本发明的一个实施例,所述将脱硝反应后所得的液体络合剂与炼焦工序产生的焦炉煤气进行气液接触以完成脱硫反应的步骤包括:

14、通过络合液循环泵将脱硝反应后的液体络合剂输送到脱硫反应塔,在所述脱硫反应塔中以10-15l液体:1m3气体的体积比使所述液体络合剂与焦炉煤气进行气液接触反应,反应后的焦炉煤气经处理后输送到用户端。

15、根据本发明的一个实施例,所述将脱硝反应后所得的液体络合剂与炼焦工序产生的焦炉煤气进行气液接触以完成脱硫反应的步骤还包括:

16、在所述脱硫反应塔中,在30-35℃的温度、7.5-8.5的ph值下进行所述气液接触反应,反应时间为5-8s。

17、根据本发明的一个实施例,所述对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含nox的烧结烟气的脱硝反应的步骤还包括:

18、将脱硫反应后所得的液体络合剂导入再生反应釜中搅拌进行再生反应,并将反应后的液体络合剂泵送到脱硝反应塔中再次参与对含nox的烧结烟气的脱硝反应。

19、根据本发明的一个实施例,所述对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含nox的烧结烟气的脱硝反应的步骤还包括:

20、在30-35℃的温度、7.5-8.5的ph值下在所述再生反应釜中进行所述再生反应,搅拌速度为200-300rpm,反应时间为10-20min。

21、根据本发明的一个实施例,所述对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含nox的烧结烟气的脱硝反应的步骤还包括:

22、收集所述再生反应釜中产生的硫泡沫,并将硫泡沫引入熔硫釜进行硫回收。

23、应当理解的是,前面的总体描述和以下的详细描述都仅是示例性和说明性的,而不是对所要求保护的主题的限制。结合在本说明书中并构成其一部分的附图示出了本公开的示例性实施例,并且与说明书一起用于说明本发明的原理。

24、本发明通过将焦炉煤气脱h2s与烧结烟气脱硝协同起来处理,取长补短优势互补,克服了传统的方法中需分别进行焦炉煤气脱h2s与烧结烟气脱硝的问题,充分发挥了液体络合剂在氧化态的脱硫作用及还原态的脱硝作用,优劣势互补,实现了液体络合剂的循环使用。该方法具有绿色环保、节约资源以及大幅降低运行成本的特点。

技术特征:

1.一种焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述液体络合剂包括乙二胺四乙酸二钠、硫酸亚铁、硫酸铁和水。

3.根据权利要求2所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述乙二胺四乙酸二钠的含量为1.5-3重量%,所述硫酸亚铁的含量为0.3-0.5重量%,所述硫酸铁的含量为0.3-0.5重量%,所述水的含量为96-98重量%。

4.根据权利要求1所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述将烧结工序产生的含nox的烧结烟气与液体络合剂进行气液接触以完成脱硝反应的步骤包括:

5.根据权利要求4所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述将烧结工序产生的含nox的烧结烟气与液体络合剂进行气液接触以完成脱硝反应的步骤包括:

6.根据权利要求1所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述将脱硝反应后所得的液体络合剂与炼焦工序产生的焦炉煤气进行气液接触以完成脱硫反应的步骤包括:

7.根据权利要求6所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述将脱硝反应后所得的液体络合剂与炼焦工序产生的焦炉煤气进行气液接触以完成脱硫反应的步骤还包括:

8.根据权利要求1所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含nox的烧结烟气的脱硝反应的步骤还包括:

9.根据权利要求8所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含nox的烧结烟气的脱硝反应的步骤还包括:

10.根据权利要求9所述的焦炉煤气脱h2s与烧结烟气脱硝协同处理的方法,其特征在于,所述对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含nox的烧结烟气的脱硝反应的步骤还包括:

技术总结

本发明提供了一种焦炉煤气脱H<subgt;2</subgt;S与烧结烟气脱硝协同处理的方法,包括以下步骤:将烧结工序产生的含NO<subgt;X</subgt;的烧结烟气与液体络合剂进行气液接触以完成脱硝反应;将脱硝反应后所得的液体络合剂与炼焦工序产生的焦炉煤气进行气液接触以完成脱硫反应;对脱硫反应后所得的液体络合剂进行再生反应,并使再生反应后的液体络合剂返回再次参与对含NO<subgt;X</subgt;的烧结烟气的脱硝反应。本发明的技术方案通过将焦炉煤气脱H<subgt;2</subgt;S与烧结烟气脱硝协同起来处理,克服了传统的方法中需分别进行焦炉煤气脱H<subgt;2</subgt;S与烧结烟气脱硝的问题,充分发挥了液体络合剂在氧化态的脱硫作用及还原态的脱硝作用,实现了液体络合剂的循环使用。该方法具有绿色环保、节约资源以及大幅降低运行成本的特点。

技术研发人员:王建山,朱伟,邸志涛,邱正秋

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!