一种新型同时脱除硫化氢和磷化氢的系统及其方法

本发明属于大气污染控制领域,具体涉及一种基于光-微波协同改性多孔碳活化自由基同时脱除硫化氢和磷化氢的系统及方法。

背景技术:

1、我国是以化石燃料为主要能源的国家,化石能源占据了我国能源消费总量的70%以上,并且在未来很长时间内依旧会占据着绝对的主导地位。然而,煤炭﹑天然气和石油等化石燃料在工业生产过程中均会产生有害物质硫化氢(h2s)。此外,化工医药生产和垃圾处理等各种行业均会产生硫化氢(h2s)和磷化氢等污染物(ph3)。硫化氢是一种高刺激性的剧毒气体。在有氧和湿热条件下,硫化氢不仅会引起设备腐蚀和催化剂中毒,还会严重威胁人身安全。磷化氢是一种剧毒气体,对人体的毒性主要作用于呼吸系统和神经系统,刺激肺部引起肺气肿和扩大心脏。随着经济的快速发展和人们环保意识的提高,工业废气中硫化氢和磷化氢脱除问题越来越受到人们的关注。同时国家也制定了相应的法律法规对硫化氢和磷化氢的排放作了严格的限制。研究开发硫化氢和磷化氢的高效脱除技术已成为世界各国科技人员关注的热点问题。

2、国内外研究人员对废气中硫化氢和磷化氢脱除问题作了大量的研究并开发了许多硫化氢和磷化氢的脱除方法。按照脱除过程的干湿形态,废气中硫化氢和磷化氢的脱除方法大体可分为干法和湿法两大类。干法是利用硫化氢和磷化氢的还原性和可燃性,以固定氧化剂或吸收剂来脱硫或直接燃烧。该方法包括固定床吸附法、膜分离法、分子筛法、变压吸附(psa)法、低温分离法等。所用脱硫/磷剂、催化剂主要有活性炭、各种金属氧化物等。干法脱除硫/磷工艺效率较高、但存在设备投资大、脱硫/磷剂需间歇再生和硫/磷容量低等不足,一般适于气体的精细脱硫/磷。

3、湿法脱除技术按照脱除机理可以分为化学吸收法、物理吸收法、物理化学吸收法和湿式氧化法。化学吸收法是利用硫化氢/磷化氢与化学溶剂之间发生的可逆反应来脱除硫化氢/磷化氢。常用方法包括胺法、热碳酸盐法和氨法等。物理吸收法是利用不同组分在特定溶剂中溶解度差异而脱除硫化氢/磷化氢,然后通过降压闪蒸等措施析出硫化氢而再生吸收剂。常用的物理溶剂法包括低温甲醇法、聚乙二醇二甲醚法、n-甲基吡咯烷酮法等。物理化学吸收法是将物理溶剂和化学溶剂混合,使其兼有两种溶剂的特性,其典型代表为砜胺法。湿式氧化法是指采用氧化剂将硫化氢/磷化氢氧化为单质硫/磷或硫酸/磷酸溶液进行回收。根据氧化机理的不同,湿式氧化法主要可分为以铁基、钒基等为代表的催化氧化法和以双氧水、高锰酸钾等为代表的直接氧化法。目前,硫化氢/磷化氢湿法脱除工艺也存在很多问题,例如新合成的各种有机吸收剂或氧化剂价格高﹑性能不稳定﹑甚至还具有毒性。高锰酸钾等氧化剂反应过程会产生复杂的副产物,导致产物利用困难。双氧水等氧化剂虽然洁净环保,但氧化效率低,导致脱除过程无法满足日益严格的环保要求。综上所述,目前还没有一种稳定可靠﹑经济有效,且适合于中低浓度废气硫化氢/磷化氢脱除的工艺。因此,在完善现有脱除技术的同时,积极开发经济高效的新型废气硫化氢/磷化氢脱除技术具有重要理论意义和现实意义。

4、此外,在许多工业生产装置的尾气中,硫化氢和磷化氢通常会同时存在。现有的许多脱除技术都是针对硫化氢和磷化氢单独脱除而开发的技术和装置,存在装置初投资大和工艺流程复杂,以及运行能耗和费用高等不足。相比较而言,在一个装置中实现硫化氢和磷化氢的同时脱除能够有效降低装置和工艺的复杂性,减少投资和运行能耗/费用,具有良好的发展前景和工业应用价值。目前,国内外已经开发了许多种气态多污染物同时脱除技术。

5、在各种常见的同时脱除技术中,自由基高级氧化同时脱除技术具有氧化能力强和过程绿色环保等综合技术优势,是一种具有良好发展前景的烟气同时脱除技术工艺,但现有的自由基高级氧化同时脱除技术的发展却较为缓慢,主要问题可归纳为如下几个方面:(i)使用单独的电化学活化脱除技术﹑光化学活化脱除技术和微波活化脱除技术存在能量利用效率低和活化效率较低等不足(一般需要协同其它催化剂或者活化剂);(ii)超声波和热活化脱除技术存在自由基活化效率低和污染物脱除效率低等难题,通常仅作为辅助强化手段与其它技术联合使用;(iii)过渡金属离子活化脱除技术存在过渡金属离子难以分离回收和二次污染等难题;(iv)过渡金属氧化物活化脱除技术存在金属氧化物在酸性溶液中易分解失活等难题。上述4个关键问题是阻碍自由基高级氧化同时脱硫脱硝脱汞技术实现大规模工业化应用的主要瓶颈或障碍。此外,大量的科学研究和工业实践已证实:气液固三相反应过程的主要速率控制步骤是传质过程。因此,采用传统反应器同时脱硫脱硝脱汞容易导致反应器体积庞大和运行能耗高等不足,需要进一步研究开发能够实施良好混合和传质强化的高效多相反应器。

技术实现思路

1、针对上述一系列技术难题和瓶颈,本发明提供了一种新型同时脱除硫化氢和磷化氢的系统及方法,主要是基于光-微波协同改性多孔碳活化自由基的方法。在本发明中,首先利用微波撞击复合改性床活化改性秸秆生物炭,然后利用改性后的秸秆多孔碳在双频超声对击破泡吸收器中诱导自由基/活性组分将工业尾气中的h2s和ph3同时氧化为h2so4和h3po4。氧化产生的h2so4和h3po4可通添加氨制备农业复合肥,脱除过程绿色无污染。

2、本发明的基本原理如下:

3、(1)秸秆生物炭改性过程:首先在第一改性区(a1)中利用微波协同磷酸活化秸秆生物炭制备经过扩孔和提升比表面积的多孔碳,并在其表面产生丰富的含磷官能团。然后在第二改性区(a2)中利用真空紫外光协同微波分解苯胺产生含氮活性分子攻击多孔碳表面产生含氮官能团。最后在第三改性区(a3)中利用短波紫外光协同微波分解双氧水产生含氧活性分子攻击多孔碳表面产生含氧官能团。上述多步骤改性过程可用如下的方程(1)-(3)表示:

4、

5、

6、

7、(2)改性多孔碳活化过硫酸盐产生自由基和活性组分的过程:利用改性多孔碳在双频超声对击破泡吸收器(15)中活化过硫酸盐(s2o82-)产生具有极强氧化性的自由基/活性组分(例如so4-·﹑·oh﹑ho2·﹑·o﹑o3和o21),具体过程可用如下的化学反应方程式(4)表示:

8、

9、(3)污染物同时脱除过程:利用具有极强氧化性的自由基/活性组分(例如so4-·﹑·oh﹑ho2·﹑·o﹑o3和o21)同时氧化脱除工业尾气中的h2s和ph3,可将h2s和ph3分别氧化为h2so4和h3po4,从而实现多污染物的同时脱除。具体过程可用如下的化学反应(5)-(6)表示:

10、h2s+so4-·+·oh+·o+o21+o3+ho2·+h2o→h2so4(5)

11、ph3+so4-·+·oh+·o+o21+o3+ho2+h2o→h3po4(6)

12、反应后失去活性的多孔碳可返回微波撞击复合改性床(3)内,通过如方程(1)-(3)的活化改性过程实现再生,使其重新获得新的活化自由基性能,从而实现活化剂的循环利用。而产生的h2so4和h3po4可通过尾部的产物后处理系统实现氧化产物的资源化利用,可获得具有高附加值的农业肥料。

13、基于上述原理的,本发明提供的一种新型同时脱除硫化氢和磷化氢的系统的技术方案如下:系统包括用于秸秆生物炭改性的微波撞击复合改性床3和用于诱导自由基同时氧化脱除硫化氢和磷化氢的双频超声对击破泡吸收器15;微波撞击复合改性床3内部侧壁面上设有多个微波发射器7,第一改性区a1位于微波撞击复合改性床3的下方,内部设有多个侧向撞击喷嘴6,底部设有多个底部升力喷嘴2第二改性区a2位于第一改性区a1上方,内部设有多根真空紫外灯管8和苯胺雾化器11。苯胺雾化器11与苯胺给料塔13相连。第三改性区a3位于第二改性区a2的上方,内部设有多根短波紫外灯管9和双氧水雾化器10。双氧水雾化器10与双氧水给料塔12相连。微波撞击复合改性床3底部与生物炭给料器1相连,侧面与侧向撞击喷嘴循环装置相连。侧向撞击喷嘴循环装置上设有第一风机4和恒温加湿加磷器5。微波撞击复合改性床3底部设有微波撞击复合改性床生物炭总入口e和微波撞击复合改性床生物炭总出口f。

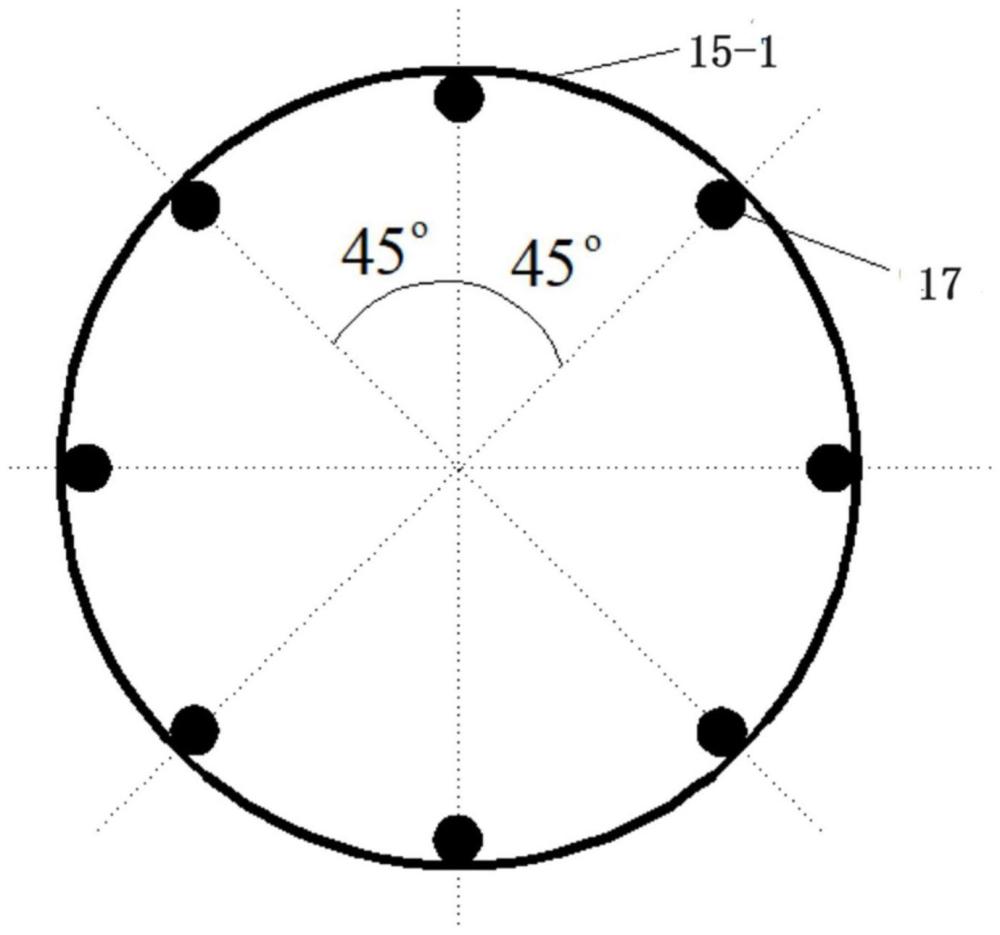

14、双频超声对击破泡吸收器15内部设有旋流喷射器16﹑对击喷射器17﹑除雾器18﹑布气板19﹑低频超声波发射器20﹑高频超声波发射器21。双频超声对击破泡吸收器15顶部设有双频超声对击破泡吸收器气体出口h,底部设有双频超声对击破泡吸收器气体入口u,侧下方设有双频超声对击破泡吸收器溶液排放口i和双频超声对击破泡吸收器溶液入口q,左侧底部设有双频超声对击破泡吸收器生物炭入口g,通过管道与微波撞击复合改性床生物炭总出口f相连,并且该连接管道上设有输送改性生物炭的第二风机14。双频超声对击破泡吸收器15侧面设有连接对击喷射器17﹑生物炭分离装置25和新液添加装置26的溶液循环系统。;。生物炭分离装置25上设有生物炭分离装置废液排放口j﹑生物炭分离装置生物炭排放口k和生物炭分离装置溶液循环出口m。新液添加装置26上设有新液添加装置循环液入口n﹑新液添加装置补充液入口o和新液添加装置溶液出口p。双频超声对击破泡吸收器溶液排放口i与生物炭分离装置25之间的管道上设有第一溶液泵22,所述生物炭分离装置溶液循环出口m与新液添加装置循环液入口n之间的管道上设有第二溶液泵23,所述新液添加装置溶液出口p和双频超声对击破泡吸收器溶液入口q之间设有第三溶液泵24。

15、进一步地,第一改性区a1位于第二改性区a2下方,第二改性区a2位于第三改性区a3下方。第一改性区a1的高度h1在120cm~300cm之间,第二改性区a2的高度h2在40cm~150cm之间,第三改性区a3的高度h3在50cm~160cm之间。第二改性区a2和第三改性区a3的紫外灯管采用纵横向等间距的顺排布置方式,且纵横向间距m2的优化范围为5cm~20cm之间。

16、进一步地,双频超声对击破泡吸收器15内壁上设有多个旋流喷射器16和多个对击喷射器17。旋流喷射器16与直径线呈a度的夹角布置,且a的优化角度位于30度到60度之间。对击喷射器17对向布置在同一条通过原点的直径线上,且同一层对击喷射器保持在同一个水平面上。旋流喷射器16和对击喷射器17均为上下多层布置,且两者之间采用依次交叉间隔布置。旋流喷射器16和对击喷射器17每层之间的纵向间距h4保持在60cm~160cm之间。对击喷射器17的初速度在40.0m/s~160m/s之间,以保证足够的冲击破碎强度和介质混合效率。旋流喷射器16的初速度在20.0m/s~80m/s之间,以保证足够的旋流速度和宏观混合强度。

17、进一步地,双频超声对击破泡吸收器15内的低频超声波发射器20与高频超声波发射器21采用依次间隔和上下交叉布置。低频超声波发射器20﹑高频超声波发射器21﹑旋流喷射器16和对击喷射器17均采用依次间隔布置,且它们之间的上下垂直间距为1/2个h4,h4保持在60cm~160cm之间。

18、进一步地,微波撞击复合改性床3内的第一改性区a1内部的微波辐射功率密度需保持在400w/m3~2500w/m3之间,第二改性区a2内部的微波辐射功率密度需保持在200w/m3~600w/m3之间,第三改性区a3内部的微波辐射功率密度需保持在240w/m3~480w/m3之间。第二改性区a2内部的真空紫外光辐射功率密度需保持在50w/m3~200w/m3之间,第三改性区a3内部的紫外光辐射功率密度需保持在80w/m3~280w/m3之间。

19、进一步地,微波撞击复合改性床3内由苯胺雾化器11喷出的苯胺浓度需保持在0.02mol/l~1.2mol/l之间。由双氧水雾化器10喷出的h2o2浓度需保持在0.05mol/l~3.0mol/l之间。所述的恒温加湿加磷器5中添加的磷酸浓度为0.1mol/l~2.5mol/l之间。

20、进一步地,双频超声对击破泡吸收器15内地低频超声波发射器20的最佳频率范围为10khz~60khz,高频超声波发射器21的最佳频率范围为70khz~160khz。低频超声波发射器20的功率需保持在40w/m3~180w/m3之间,高频超声波发射器21的功率需保持在80w/m3~240w/m3之间。

21、进一步地,双频超声对击破泡吸收器15内过硫酸盐的优化浓度范围为0.06mol/l~1.8mol/l,优化的溶液ph为0.08~6.8,优化的反应温度为35℃~78℃,优化的改性多孔碳投加量为100mg/l~500mg/l,优化的改性多孔碳粒径分布为0.003μm~0.5μm。

22、进一步地,烟气污染物h2s和ph3的优化初始浓度范围分别为100~25000ppm和50~8000ppm。

23、本发明还公开了基于光-微波协同改性多孔碳活化自由基同时脱除硫化氢和磷化氢的方法,所述的生物炭改性和污染物脱除系统的运行流程如下:

24、i.空气从生物炭给料器空气入口a进入生物炭给料器1,生物炭从生物炭给料器生物炭入口b进入生物炭给料器1。空气与生物炭在生物炭给料器1中充分混合后通过微波撞击复合改性床生物炭总入口e进入微波撞击复合改性床3的底部,然后再通过底部升力喷嘴2喷入第一改性区a1。第一改性区a1内布置的微波辐射器7开始发射微波,且侧向撞击喷嘴循环装置上的风机4和侧向撞击喷嘴6全部启动后能够抽吸第一改性区a1内的悬浮生物炭实现同步撞击,进而实现强烈的混合。侧向撞击喷嘴循环装置上设置的恒温加湿加磷器5会向气流中添加一定浓度和温度的水蒸气和磷酸用于协同微波活化生物炭,进而实现生物炭的快速扩孔和提升比表面积。第一改性区a1内经过微波协同撞击的生物炭除了可以实现快速扩孔和提升比表面积外,同时还能够实现含氧含磷官能团的初步提升。

25、生物炭在第一改性区a1内经过微波活化和剧烈撞击扩孔后成为多孔碳,多孔碳继续进入第二改性区a2内实施表面化学改性。苯胺雾化器11喷射一定浓度的苯胺雾化溶液作为改性氮源,微波辐射器开始发射微波协同改性,而真空紫外灯管8启动后辐射185nm的真空紫外线辐射分解苯胺和气流中的h2o/o2产生多种含氮含氧活性组分,并且攻击多孔碳表面产生含氮含氧活性官能团。生物炭在第二改性区a2内被改性后继续进入第三改性区a3内进一步实施改性。双氧水雾化器10喷射一定浓度的雾化双氧水溶液作为改性氧源,微波辐射器7开始发射微波协同改性,而短波紫外灯管9启动后辐射254nm的短波紫外线辐射分解双氧水产生多种含氧活性组分,并且攻击多孔碳表面产生丰富的含氧活性官能团。

26、ii.在微波撞击复合改性床3内经过改性的多孔碳由微波撞击复合改性床生物炭总出口f通过风机4输运到双频超声对击破泡吸收器15内实施自由基活化和污染物脱除反应。多孔碳由双频超声对击破泡吸收器生物炭入口g进入双频超声对击破泡吸收器15内,并且在双频超声波协同强化下活化过硫酸盐诱导自由基氧化脱除污染物。在自由基活化和污染物脱除期间,对击喷射器17启动对喷模式,可实现气液固的高效碰撞和强化传质反应过程。与此同时,旋流喷射器16也启动旋流喷射模式,可实现气液固的高效混合和扰动,进一步强化反应器内的整体宏观混合效率,促进多相反应的进行。双频超声波协同作用除了可以通过空化作用强化气液固非均相反应过程的传质速率,同时还可实现多孔碳表面/孔隙内部产物的快速清除,从而实现自由基活化﹑多相传质以及催化剂清洁的多元协同作用,实现了多环节的相互促进和综合提效。

27、iii.来自工业装置的工业尾气从双频超声对击破泡吸收器气体入口q进入双频超声对击破泡吸收器15,并且通过布气板19实施鼓泡后进入反应区与过硫酸盐溶液混合。在反应区的过硫酸盐溶液中,改性后的多孔碳活化过硫酸盐诱导的自由基/活性组分(so4-·﹑·oh﹑ho2·﹑·o﹑o3和o21)与烟气中的h2s和ph3发生氧化反应,并将h2s和ph3分别氧化为h2so4和h3po4,从而实现多污染物的同时脱除。脱除后的清洁尾气经除雾器18分离去除溶液后,从双频超声对击破泡25实施溶液和多孔碳的分离。分离后的废多孔碳可由生物炭分离装置生物炭排放口k重新通过生物炭给料器生物炭入口b送入微波撞击复合改性床3中实施再次的改性再生利用。分离后的溶液通过生物炭分离装置溶液循环出口m,由溶液泵23排入新液添加装置26,然后在补充新的过硫酸盐溶液后,通过新液添加装置溶液出口p重新送入双频超声对击破泡吸收器15内参与氧化脱除反应。新补充的过硫酸盐溶液由新液添加装置补充液入口o送入新液添加装置26.多次循环后含有h2so4和h3po4的饱和废溶液通生物炭分离装置25排出后送入尾部的产物后处理系统。

28、iv.所述的产物后处理系统包含一个氨中和酸装置和烟气余热蒸发结晶制备复合肥料装置。在氨中和酸装置中,h2so4和h3po4可通过添加氨反应产生硫酸铵和磷酸铵,而在烟气余热蒸发结晶制备肥料装置中,经过锅炉烟气余热蒸发结晶后制备农业肥料,因此整个脱除过程不光无二次污染,还可获得汞和农业肥料硫酸铵和磷酸铵等重要资源,具有良好的发展和工业应用前景。

29、与现有技术相比,本发明的有益效果在于:

30、(1)现有该领域的自由基高级氧化脱除烟气多污染物技术普遍存在各种各样的不足。例如,电化学﹑紫外光和微波等高能自由基活化脱除技术存在能量利用效率低和自由基活化效率低等不足。热活化和超声波活化脱除技术存在自由基产率低和污染物脱除效率低等难题,通常仅作为其它活化技术的辅助手段联合使用。过渡金属离子活化脱除技术存在金属离子难以回收和二次污染等问题。过渡金属氧化物活化脱除技术具有工艺简单和装置要求低等优势,并且金属氧化物催化剂可以实现回收再利用。然而,常见的过渡金属氧化物催化剂主要包括氧化铁﹑氧化铜﹑氧化锰﹑氧化钴和氧化铈以及上述多种混合金属氧化物,但是这些过渡金属氧化物均属于碱性氧化物,很容易在酸性溶液中被腐蚀和分解(该工艺的氧化脱除产物是硫酸和磷酸),进而中毒失活,导致应用成本很高。本发明提出的利用秸秆多孔碳替代传统过渡金属氧化物活化自由基脱除气态污染物,可有效克服金属氧化物在酸性溶液中易分解失活和金属离子泄露等不足,同时还具有秸秆生物炭原材料来源广泛和失活催化剂易处理等优势,具有良好技术经济优势。

31、(2)现有的活化剂改性技术和工艺通常具有复杂的改性流程和装置,导致工艺流程过长和装置复杂,进而导致巨大的初投资和运行成本。因此,开发能耗低﹑低成本和短流程的节能低碳改性技术工艺是当前该领域的重要研究课题和发展方向。本发明开发的微波撞击复合改性床可在一个反应器内实现多级连续改性,具有改性装置简单和工艺流程短等突出优势,具有良好的工业发展前景。

32、(3)固体催化剂活化过硫酸盐诱导自由基氧化脱除尾气中的h2s和ph3是一个气液固的三相反应过程。在复杂的非均相反应过程中,自由基的氧化速率往往极快,因此多相传质过程通常是整个脱除过程的速率控制步骤。如何简单高效地强化传质过程是实现气态污染物高效脱除的关键问题。然而,该领域常见的鼓泡床反应器﹑喷淋塔反应器的传质效率较低,无法满足工业应用要求。本发明开发的双频超声对击破泡吸收器具有极高的强化混合和传质性能(例如,旋流喷射器和对击喷射器的协同作用可以极大地强化反应器内介质的宏观混合,而双频超声波的协同作用则可通过空化作用强化介质的微观混合,上述两者的联合作用可以进一步提高多相反应的传质效率),能够极大地促进非均相脱除过程的进行,进而实现更高的污染物同时脱除效率(h2s和ph3两种污染物的同时脱除效率均可高达100%)。

33、综上所述,本发明开发的改性和脱除系统具有结构简单紧凑﹑工艺流程短﹑传质效率高、污染物同时脱除效率高和过程绿色环保等突出的综合优势,是一种具有广阔应用前景的新型工业尾气净化方法及系统。

- 还没有人留言评论。精彩留言会获得点赞!