一种聚酰亚胺混合基质膜及其制备方法和应用与流程

本发明属于膜分离的,具体的涉及一种聚酰亚胺混合基质膜及其制备方法和应用。

背景技术:

1、气体分离领域中,膜分离方法因其分离效率高、能耗低、环境友好以及操作简单等优势脱颖而出。在工业中,气体膜分离技术主要是在膜两侧压力差或浓度差的驱动下,利用混合气体中不同气体分子透过膜的速率不同,在渗透侧得到易渗透气体的富集物料,从而达到气体分离的目的。

2、目前用于气体分离的高分子膜材料中,聚酰亚胺(pi)膜材料由于其具有良好的热稳定性、化学稳定性以及优秀的机械性能而在混合气体体系的分离中得到了广泛的应用。聚酰亚胺是一类含亚胺杂环的高性能聚合物材料,由二元胺与芳香族或脂肪环族四酸二酐经缩聚得到的环链化合物,根据其结构可分为主链中含有脂肪链的聚酰亚胺和主链中含有芳香族的聚酰亚胺。

3、然而,聚酰亚胺作为常见的聚合物膜会面临“trade-off效应”,即高渗透性聚合物膜的选择性较低,高选择性聚合物膜的渗透性较低。可见聚合物膜的气体渗透性和选择性之间存在制约问题。

4、为了克服聚合物膜所存在的上述问题,目前制备出由有机材料与无机材料混合的杂化膜-混合基质膜(mmms),目的是将聚合物在机械性能、加工性能、成本等方面的优势与填料在渗透性和选择性方面的优势结合起来,改善聚合物膜的气体分离性能。mmms的形貌和分离性能同时受到填料和聚合物材料性能的影响。大量的无机材料被开发成为潜在的填料,包括各种沸石、金属氧化物、介孔二氧化硅和多孔碳等,但在制备mmms时常存在填料与聚合物之间的界面相容性差、填料分散不均匀等问题。

5、cn113694747a公开了一种应用于co2分离的聚酰亚胺混合基质膜及其制备方法,首先制备溴改性的锆金属有机框架,对聚乙二醇进行改性,得到一端为羟基,另一端为氨基的聚乙二醇,同时制备侧链含羧基的聚酰亚胺,最后以聚乙二醇为桥梁,一端和锆金属有机框架通过取代反应连接,另一端通过缩合反应和侧链含羧基的聚酰亚胺连接。虽然解决了金属有机框架和聚酰亚胺层间所存在的明显非选择性空隙的问题,提高了锆金属有机框架在基膜中的分散性,增强了膜对co2的分离性能,但此专利采用聚乙二醇为桥梁的化学方法进行改性,接枝过程较为复杂,增加了工艺难度。

6、cn113713639a公开了一种zif-8/6fda-bi:dam(1:1)杂化膜及其制备方法和应用。首先将6fda-bi:dam(1:1)溶解于第一溶剂中,得到第一混合溶液;将zif-8分散于第二溶剂中,得到第二混合溶液;将所述第一混合溶液与所述第二混合溶液混合,得到混合液;将所述混合液均匀涂覆在基底上,烘干,从基底上分离出薄膜,将薄膜在无水甲醇中浸泡12h-24h,进行干燥,在200℃-400℃下热交联10h-24h,得到zif-8/6fda-bi:dam(1:1)热交联杂化膜。此专利采用高温热交联的方式制备了高负载量的混合基质膜,但较高的交联温度会影响膜的机械强度,能耗较高且高负载量zif-8的加入虽然提升了h2/ch4的选择性,但减少了膜的渗透区域,导致h2的渗透率降低。

技术实现思路

1、本发明为了克服聚合物膜渗透性与选择性之间的制约效应,改善填料与聚合物之间的界面相容性等问题而提供了一种聚酰亚胺混合基质膜,该聚酰亚胺混合基质膜中含有中空核壳结构的金属-有机骨架,使得混合基质膜的界面相容性好,减少了界面间“非选择性”空隙的出现,避免了混合基质膜的选择系数出现大幅降低,提升了混合基质膜的整体分离性能,传质速率较快,可以运用在h2/ch4的高效分离。

2、具体的技术方案如下:

3、一种聚酰亚胺混合基质膜,在膜基质聚酰亚胺中均匀分散填充着具有中空核壳结构的金属-有机骨架。该聚酰亚胺混合基质膜,在其聚酰亚胺基质中的填料金属-有机骨架为中空核壳结构,该结构的金属-有机骨架可以增强与聚酰亚胺基质之间结合的紧密度。相较于传统金属-有机骨架的聚酰亚胺混合基质膜,本发明所述的聚酰亚胺混合基质膜其选择性提升了16.2-71.4%。

4、本发明中,所述的聚酰亚胺混合基质膜中聚酰亚胺:中空核壳结构的金属-有机骨架的质量比为1:0.05-0.4。

5、本发明中,所述的聚酰亚胺混合基质膜中具有中空核壳结构的金属-有机骨架为纳米级zif-6、zif-8或zif-67中的一种或几种。该金属-有机骨架的选择结合考量了热稳定性的因素。

6、本发明中,所述的聚酰亚胺混合基质膜中具有中空核壳结构的金属-有机骨架的粒径为100-1000nm。

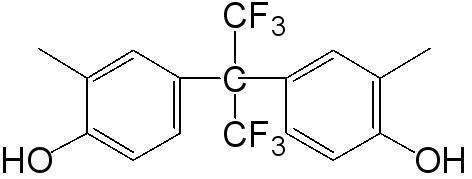

7、本发明中,所述的聚酰亚胺混合基质膜中的聚酰亚胺为六氟二酐型聚酰亚胺,其结构通式如式(a)所示:

8、(a);

9、式中,r1和r2均为亚芳香基,该亚芳香基为芳香族二胺残基,即芳香二胺单体去除两个氨基所生成的残基,r1与r2相同或不同。m和n均为2-150的独立整数,且m+n=150-250。

10、上述式(a)所示的六氟二酐型聚酰亚胺(6fda型聚酰亚胺)中的三氟甲基使得与其连接的c原子运动受阻,削弱了分子链段运动,影响分子相互作用,进而影响分子链间距,抑制了分子链的紧密堆积,提供了较大的自由体积,提升气体的渗透性。上述结构降低了聚酰亚胺分子结构的刚性,改善了溶解性能,在室温下溶解即可,改善了mmms制备的加工性能。

11、本发明中,所述的聚酰亚胺混合基质膜中的聚酰亚胺结构式式(a)中的r1和r2独立地选自以下结构式中的任一种:

12、,,,,,。

13、其中,来自于2,2'-二(三氟甲基)二氨基联苯(tfmb)。

14、来自于4,4'-二氨基二苯醚(oda)。

15、来自于4,4'-二氨基二苯甲烷(mda)。

16、来自于2,4,6-三甲基-1,3-苯二胺(tmpda)。

17、来自于2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6fap)。

18、来自于2-(4-氨基苯基)-5-氨基苯并咪唑(apbia)。

19、本发明中,所述的聚酰亚胺混合基质膜中的聚酰亚胺数均分子量为90000-150000g/mol。

20、本发明中,所述的聚酰亚胺混合基质膜的厚度为70-100μm。当混合基质膜厚度低于70μm则易产生缺陷,影响机械强度,抗压性能差;而当混合基质膜厚度高于100μm,则膜的传质阻力增大,不利于气体渗透。

21、本发明的另一目的是提供一种聚酰亚胺混合基质膜的制备方法,运用该方法制备出上述含中空核壳结构金属-有机骨架的聚酰亚胺混合基质膜。所述方法工艺简单,只需将金属-有机骨架溶解与单宁酸混合搅拌即可制得中空核壳结构的金属-有机骨架,然后再将所得的金属-有机骨架分散于膜基质聚酰亚胺溶液混合即得铸膜液。制备过程中无需高温,条件温和,只需要在室温下搅拌即可完成制备过程,避免了高温造成膜机械强度损伤的问题。

22、具体技术方案如下:

23、上述聚酰亚胺混合基质膜的制备方法,包括以下步骤:

24、制备具有中空核壳结构的金属-有机骨架:先将金属-有机骨架分散在溶剂中,得到分散液;再将单宁酸加入至分散液中,在室温下搅拌;最后离心、洗涤,抽滤得到具有中空核壳结构的金属-有机骨架。其中搅拌速度为80-120rpm。

25、在该制备过程中,弱酸性的单宁酸刻蚀金属-有机骨架的缺陷处,在刻蚀的同时,所加入的单宁酸在金属-有机骨架表面上生成一层稳定的金属-酚醛网络薄膜,可以防止金属有机骨架的外层被刻蚀,从而形成中空核壳结构的金属-有机骨架。中空核壳结构金属-有机骨架材料的有机官能团包括羟基和酯基。

26、制备膜基质:将聚酰亚胺溶解于溶剂中,得到膜基质聚酰亚胺溶液。

27、制备铸膜液:将所得的具有中空核壳结构的金属-有机骨架加入至所述的聚酰亚胺溶液中,混合均匀,形成浓度为10wt%-30wt%的铸膜液,此处铸膜液的浓度指的是溶质的质量分数,而此处溶质的质量为聚酰亚胺与具有中空核壳结构的金属-有机骨架两者的质量和。采用磁力搅拌的方式进行混合均匀,其中搅拌的转速为80-120rpm,搅拌温度为室温。

28、成膜:将所得铸膜液均匀地平铺在铸膜容器上,经干燥成型后得到所述的聚酰亚胺混合基质膜。

29、本发明中,所述的聚酰亚胺混合基质膜制备方法在制备具有中空核壳结构的金属-有机骨架步骤中每1ml溶剂中加入1-3mg的金属-有机骨架;所述金属-有机骨架:单宁酸的质量比为1:0.05-0.5。

30、上述金属-有机骨架所具有的中空核壳结构指的是在金属-有机骨架的核与壳之间存在空区。若单宁酸的比例过低,刻蚀不到位,无法形成核与壳中间存在空区的中空核壳结构;而单宁酸比例过高,则会引起材料的团聚,不利于其在膜内的分散。

31、本发明中,所述的聚酰亚胺混合基质膜的制备方法在制备具有中空核壳结构的金属-有机骨架步骤中所采用的溶剂为n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、无水甲醇、无水乙醇或四氢呋喃(thf)中的至少一种。

32、所述制备膜基质的步骤中所采用的溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)或四氢呋喃(thf)中的至少一种。

33、金属-有机骨架与聚酰亚胺所用有机溶剂可以是相同的溶剂,金属-有机骨架所用溶剂的选择主要基于其在溶剂内的分散情况,聚酰亚胺所用溶剂的选择主要基于聚酰亚胺的溶解情况。

34、本发明中,所述的聚酰亚胺混合基质膜制备方法在成膜的步骤中干燥成型的温度为80~200℃,干燥时间为5-7h。若薄膜的干燥温度低于80℃,则无法保证铸膜液中大部分的溶剂蒸发除去;但若干燥温度高于200℃,则易导致薄膜变脆,机械强度降低。

35、上述聚酰亚胺混合基质膜或者上述制备方法制得的聚酰亚胺混合基质膜在分离h2/ch4气体中的应用。

36、将该聚酰亚胺混合基质膜应用于分离h2/ch4气体,在温度25℃,原料侧压力为0.2mpa条件下,所述聚酰亚胺混合基质膜h2的渗透率可达到60-105barrer,ch4的渗透率为0.5-0.7barrer,h2/ch4的选择性可达到100-150。

37、本发明的有益效果为:本发明通过在聚酰亚胺成膜过程中引入具有中空核壳结构的金属有机骨架对其改性,利用核壳结构中的多羟基基团,促进金属有机骨架在聚酰亚胺溶液中的界面聚合,抑制金属-有机骨架颗粒的团聚,形成均匀的分散结构。本发明公开的聚酰亚胺气体分离膜具有相容性好、稳定性强等特点,且制备工艺简单,成型容易,能适用于高效分离h2/ch4,其中h2的渗透率可达到60-105barrer,h2/ch4的选择性可达到100-150。

38、上述混合基质膜的制备工艺简单,制备条件温和,易于加工。采用天然产物单宁酸调整金属-有机骨架结构,将富含有机官能团的中空核壳结构金属-有机骨架材料创新性地与聚酰亚胺基质共混制备混合基质膜,改善了聚合物机制与无机材料的界面相容性,且聚酰亚胺结构和金属-有机骨架结构的热稳定性强,其tga的数据t5%≥350℃。

- 还没有人留言评论。精彩留言会获得点赞!