一种多相旋环流混合反应器

本发明涉及强化多相流混合、传质、催化和反应,特别是一种多相旋环流混合反应器。

背景技术:

1、多相反应器在化工等行业的实际生产中占有极其重要的地位,其性能的优劣直接影响到化工产品的质量,影响企业经济效益的提高。环流反应器是应用在石油炼制与化工领域的核心设备,目前已开发和部分应用在石油化学反应工程的环流反应器有内循环和外循环、单级和多级环流反应器等多种形式。

2、但在反应过程中,气液两相、气固两相以及气液固三相之间的有效混合,反应器内部的气含率大小,局部气含率的分布,颗粒的运动状态等对反应器的传质传热效率有着重要的影响。传统的环流反应器因为气相在导流筒内外两侧分布不均匀导致设备主体内壁之间的环隙区域内气相在反应器内部停留时间太短,反应器内部的整体气含率难以提高。石油炼制和化学反应领域的多相反应操作参数可调节的范围比较窄,反应器的反应效率低。通过在反应器内部加入机械搅拌设备,可提高反应器内部的液相和气相的扰动,从而提高反应器内部的气含率和停留时间,但是搅拌设备增大了机械复杂性和设备的投资成本且增加了化学反应的危险性,部分催化反应不适用机械搅拌。因此环流反应器在工业应用中的灵活性和通用性受到一定的限制,通过改造常规环流反应器的结构来延长反应物料停留时间,提高反应效率成为十分迫切的工业问题。

3、针对目前国内外现有的环流反应器,本发明将旋流与环流技术相结合,在传统气升式环流反应器结构基础上,发明了一种多相旋环流混合反应器结构,这种反应器具有气相分散均匀、反应物料停留时间长,混合反应效果好等特点。

技术实现思路

1、基于上述目的,本发明提供了一种多相旋环流混合反应器,将旋流与环流技术相结合,解决目前多相反应物系混合效率低、气相分布不均、反应转化率不高等问题。

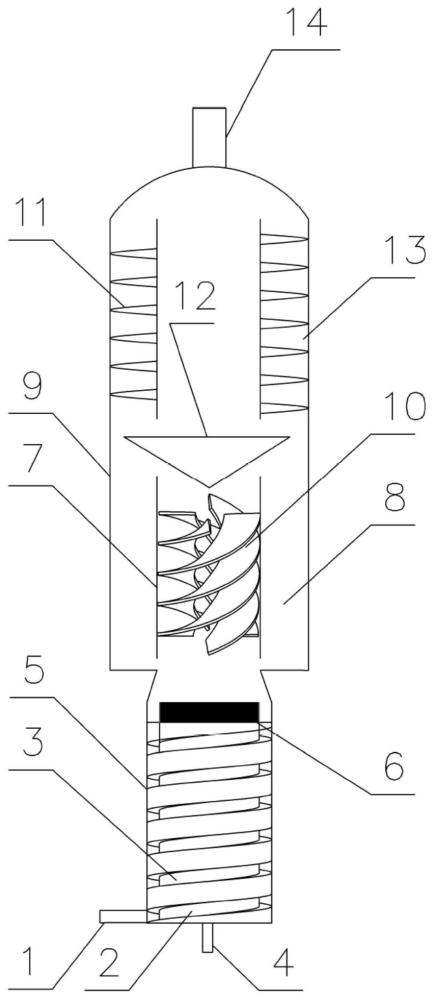

2、为解决以上技术问题,本发明采用的技术方案如下:一种多相旋环流混合反应器,其特征在于,包括旋流槽预混合段和旋环流反应段,所述旋环流反应段位于旋流槽预混合段上方,且两者内部空间连通;所述旋流槽预混合段包括外筒壳,用于气相进料和液相进料混合后输送进所述旋环流反应段;所述旋环流反应段包括壳体以及设置在壳体内的一级旋环流反应器、二级旋环流反应器和稳流锥;所述一级旋环流反应器包括导流筒和安装在导流筒内部的多组旋流叶片,所述导流筒下端不接触所述壳体,所述旋流叶片外周侧固定在所述导流筒内壁面,所述旋流叶片的宽度小于所述导流筒内半径,以在旋流叶片内周侧形成柱形流体通道;

3、所述二级旋环流反应器包括筒壳结构和旋流导叶,所述旋流导叶设置在所述筒壳结构的外壁面与所述壳体的内壁面之间,所述筒壳结构的上端与所述壳体不接触;所述稳流锥设置在所述导流筒和所述筒壳结构之间,且稳流锥的锥尖朝向所述导流筒,导流筒和筒壳结构与稳流锥之间均留有过流间隙;所述壳体的顶部设置有出料口。

4、进一步的,所述旋流槽预混合段还包括液相进料口、气体进料口、气体腔室、液相旋流槽和气体分布器,所述液相进料口设置在所述外筒壳侧壁的下部,所述气体进料口设置在所述外筒壳底部,气体进料口与外筒壳内部的气体腔室连通,所述气体腔室顶部设置气体分布器,所述液相旋流槽是形成在外筒壳内壁面与气体腔室外壁面之间的环形间隙内的螺旋通道,所述液相进料口连通所述液相旋流槽。

5、进一步的,所述旋流槽预混合段的外筒壳和所述旋环流反应段的壳体之间通过锥段过渡连接,所述锥段的内径从下向上渐缩,渐缩的锥段可使得液相旋流槽出口流出的液体向从气体分布器分散出的气相旋流扩散,强化气液两相混合效果。

6、优选的,所述旋流叶片包括2组或4组;旋流叶片外周侧焊接在导流筒内壁面,且旋流叶片内周面内部形成的所述柱形流体通道的直径为导流筒内直径的20%~40%。

7、所述液相旋流槽的径向宽度不超过所述气体腔室直径的四分之一,且所述液相旋流槽从进口至出口可采用等径设计或采用不等径的结构,沿进口至出口的螺旋延伸方向,所述液相旋流槽的径向宽度逐渐减小,即,气体腔室的外轮廓形状可采用圆柱壳或锥壳。进一步的,所述液相旋流槽的截面形状可采用矩形、三角形或梯形等常规形状。

8、优选的,所述稳流锥的锥尖伸入所述导流筒内,且伸入深度为导流筒半径的20%-100%。

9、优选的,所述旋流导叶的螺旋倾角是60°。

10、进一步的,旋流槽预混合段和旋环流反应段同轴设置,且内部的所述气体腔室、导流筒、稳流锥和所述筒壳结构均同轴设置。

11、本申请所述的多相旋流非均相反应装置的工作原理及过程解释:

12、多相旋流非均相反应装置在工作时,气液两相在旋流槽预混合段经气体分布器与旋流液相混合形成气液两相高效混合分散体系后,流体流入导流筒内部旋环流区域。经多组旋流叶片作用下旋转上升,流体上升至导流筒顶部后,由于导流筒内外的流体存在速度差,在稳流锥的作用下一部分流体分散并向导流筒外部空间向下流动回流至旋流叶片区域,形成旋环流。另一部分流体通过稳流锥顶部边缘区域继续向上流动至二级旋环流反应器的筒壳结构外部的旋流导叶通道,流体沿着旋流通道螺旋上升到筒壳结构顶部后,由于流体存在速度差,筒壳结构外部流体进入导流筒内部空间,形成自环流,筒壳结构内部和稳流锥形成的流体空间可支撑固体颗粒循环流动,实现气液固三相反应,完成反应后流体和固体颗粒均随由旋环流反应器顶部反应物出口流出。由于导流筒和筒壳结构均存在内螺旋和外旋流结构,增大了流体物系的流动阻力,使内部流动状态变成湍流,有利于流体的传热、传质和动量传递,在提高气相分布均匀性的同时延长反应物料停留时间,有利于提高反应的转化率,减少反应器内的结焦,方便后续工艺中流固分离过程。

13、由于采用了以上技术方案,本发明的优点和积极效果如下:

14、多相旋环流混合反应器将旋流与环流技术相结合,解决目前多相反应物系混合效率低、气相分布不均、反应转化率不高等问题。

15、利用旋流槽强化气液混合进程,利用旋流叶片切割气泡,充分发挥了弱旋流场对多相流混合反应的作用和强旋流场的湍动强化反应作用,由于导流筒和筒壳结构搭建的两级导流筒均存在内螺旋和外旋流结构,使导流筒内部流动状态变成湍流,有利于流体的传热、传质和动量传递,在提高气相分布均匀性的同时延长反应物料停留时间,促进多相流的反应物系混合均匀,强化多相流反应有利于提高反应的转化率,减少反应器内的结焦,方便后续工艺中流固分离过程,同时结构紧凑、占有空间小。

16、多相旋环流混合反应器可以根据多相流反应需要增减反应器级数,反应器之间通过稳流锥相互串联工作,实现反应器内外的梯级混合反应作用,操作灵活。

技术特征:

1.一种多相旋环流混合反应器,其特征在于,包括旋流槽预混合段和旋环流反应段,所述旋环流反应段位于旋流槽预混合段上方,且两者内部空间连通;

2.根据权利要求1所述的多相旋环流混合反应器,其特征在于,所述旋流槽预混合段还包括液相进料口、气体进料口、气体腔室、液相旋流槽和气体分布器,所述液相进料口设置在所述外筒壳侧壁的下部,所述气体进料口设置在所述外筒壳底部,气体进料口与外筒壳内部的气体腔室连通,所述气体腔室顶部设置气体分布器,所述液相旋流槽是形成在外筒壳内壁面与气体腔室外壁面之间的环形间隙内的螺旋通道,所述液相进料口连通所述液相旋流槽。

3.根据权利要求1或2所述的多相旋环流混合反应器,其特征在于,所述旋流槽预混合段的外筒壳和所述旋环流反应段的壳体之间通过锥段过渡连接,所述锥段的内径从下向上渐缩。

4.根据权利要求3所述的多相旋环流混合反应器,其特征在于,所述旋流叶片包括2组或4组。

5.根据权利要求4所述的多相旋环流混合反应器,其特征在于,所述柱形流体通道直径为导流筒内直径的20%~40%。

6.根据权利要求2所述的多相旋环流混合反应器,其特征在于,所述液相旋流槽的径向宽度不超过所述气体腔室直径的四分之一,且所述液相旋流槽从进口至出口采用不等径的结构,沿进口至出口的螺旋延伸方向,所述液相旋流槽的径向宽度逐渐减小。

7.根据权利要求6所述的多相旋环流混合反应器,其特征在于,所述液相旋流槽的截面形状为矩形、三角形或梯形。

8.根据权利要求3所述的多相旋环流混合反应器,其特征在于,所述稳流锥的锥尖伸入所述导流筒内,且伸入深度为导流筒半径的20%-100%。

9.根据权利要求1所述的多相旋环流混合反应器,其特征在于,所述旋流导叶的螺旋倾角是60°。

10.根据权利要求2所述的多相旋环流混合反应器,其特征在于,所述气体腔室、导流筒、稳流锥和所述筒壳结构同轴设置。

技术总结

本发明提供了一种多相旋环流混合反应器,包括旋流槽预混合段和旋环流反应段,所述旋环流反应段位于旋流槽预混合段上方,且两者内部空间连通;所述旋流槽预混合段包括外筒壳,用于气相进料和液相进料混合后输送进所述旋环流反应段;所述旋环流反应段包括壳体以及设置在壳体内的一级旋环流反应器、二级旋环流反应器和稳流锥;所述壳体的顶部设置有出料口;其将旋流与环流技术相结合,解决目前多相反应物系混合效率低、气相分布不均、反应转化率不高等问题。

技术研发人员:黄宇,雷毛,唐慧婧,李强,卢少波,徐行,刘梦溪

受保护的技术使用者:中国石油大学(华东)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!