蒽醌镁化合物的粒度可控合成方法及装置

本发明涉及蒽醌镁化合物的合成,具体涉及一种蒽醌镁化合物的粒度可控合成方法及装置。

背景技术:

1、蒽醌镁化合物作为固体推进剂燃烧稳定剂具有火焰温度低、固含量少,特征信号低和清洁无污染的优点,且在较宽的温度范围内具有良好的力学性能。目前,关于蒽醌镁化合物的合成方法报道较少,专利201510512274.3公开了1,4,5,8-四羟基蒽醌镁化合物及其制备方法,1,4,5,8-四羟基蒽醌镁化合物能显著降低推进剂的燃速压强指数。

2、蒽醌镁化合物的粒径大小和分布是影响其使用性能的重要参数,粒径细小且分布均匀的蒽醌镁化合物更提供更稳定的催化燃烧效率。蒽醌镁合成是反应沉淀过程,由结晶理论可知,粒子形成过程可以分为晶核形成与晶体长大两个过程,如果微观混合时间小于反应成核时间,则会导致蒽醌镁化合物颗粒尺度和形貌差异很大。因此,反应结晶过程的混合效果直接影响着蒽醌镁化合物的粒度分布,微观混合就是在分子尺度上的均匀化过程,通过破碎和变形使未混合的液体微元尺度减小,再由分子扩散达到最后混合。整个容器尺度上的混合过程为宏观混合,它为介观混合和微观混合确定环境浓度,同时使发生介观混合和微观混合的流体传递到存在湍动的环境中。因此,宏观混合和微观混合的协同作用有利于生成粒径均匀的反应物。

3、1,4-二羟基蒽醌镁反应机理:

4、

5、1,8-二羟基蒽醌镁反应机理:

6、

7、由以上反应机理可知,当羟基蒽醌配体失去一个氢,实现部分质子化时,配体与mg2+以2:1的比例配体,形成单核配合物。当配体失去两个氢,实现完全质子化时,配体与mg2+更加倾向1:1配位。1,4-二羟基蒽醌在完全质子化后,可能以首尾相接的方式进行配位,形成一维链状配合物。1,8-二羟基蒽醌以酚氧和羰基氧为桥联配体,形成双核配合物。由于羟基蒽醌分子量大,反应过程中存在较大的空间位阻,质子化的配体和mg2+难以达到分子级别混合,导致配位反应时间较长,粒度和粒度分布不可控。

技术实现思路

1、本发明克服现有技术的不足,提供蒽醌镁化合物的粒度可控合成装置。

2、为解决上述技术问题,本发明所采用的技术方案为:

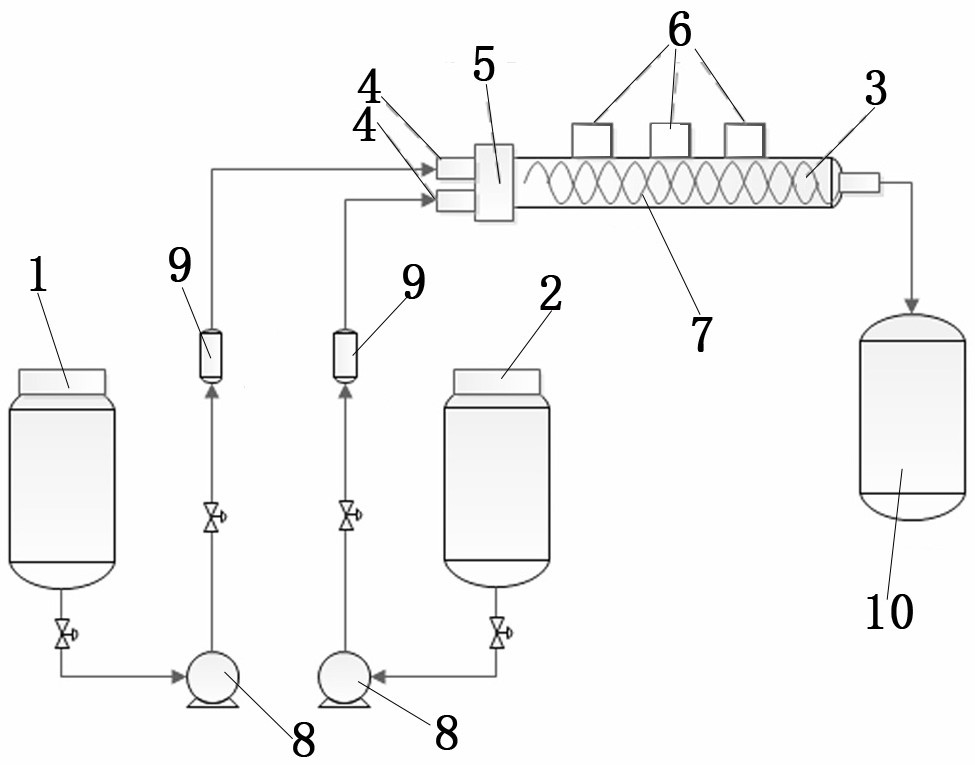

3、蒽醌镁化合物的粒度可控合成装置,其特征在于,包括原料罐i1和原料罐ii,所述原料罐i和原料罐ii的出料口均分别通过管路共同连接有超声管道混合器,所述超声管道混合器的进液端设有预混区,所述预混区的进液端设有至少两个进液口,所述超声管道混合器外侧壁设置有多个超声波振荡器,所述超声管道混合器的内部设有丝网。

4、进一步的,所述原料罐i和原料罐ii与超声管道混合器连接的管路上均分别连接有计量泵和流量计。

5、另外,本发明还提供蒽醌镁化合物的粒度可控合成方法:将羟基蒽醌和醋酸镁溶于乙醇溶液,搅拌均匀获得a溶液;将三乙胺和乙醇按一定比例混合,搅拌均匀获得b溶液;将a溶液和b溶液加热到预定温度,用计量泵将两种溶液按配比输送到管道超声混合器,反应物在混合器内丝网的宏观混合和超声波的微观混合协同作用下,生成蒽醌镁化合物,经陈化、过滤、洗涤和干燥,得到粒径分布均匀的蒽醌镁化合物。

6、进一步的,羟基蒽醌和醋酸镁的摩尔比为2:1;所述三乙胺和乙醇的体积比为1:1~1:20;所述a溶液和b溶液的体积比为15:4。

7、进一步的,所述羟基蒽醌为1,4-二羟基蒽醌或1,8-二羟基蒽醌。

8、进一步的,所述可溶性镁盐为醋酸镁、硝酸镁、硫酸镁或氯化镁。

9、进一步的,反应温度为50~70℃,羟基蒽醌化合物钠盐溶液的ph为8~10,陈化时间为2~8h,真空干燥温度80℃~100℃,干燥时间5~10h。

10、与现有技术相比本发明具有以下有益效果:

11、本发明中采用的反应器为管道超声混合器,该反应器一端有两个原料液的进液口,另一端为反应液的出液口,管道内部填充有不锈钢丝网,管壁外侧设置有超声波振荡器。当两种反应物通过泵输送到超声管道混合器时,混合器内丝网宏观混合和管壁超声波振荡微观混合协同作用,为生成粒径均匀的蒽醌镁化合物提供良好的反应场所,使质子化的配体和mg2+在短时间内达到分子级别的微观混合,极大缩短配位时间,有助于产生粒径和分布均匀的蒽醌镁化合物。

技术特征:

1.蒽醌镁化合物的粒度可控合成装置,其特征在于,包括原料罐i(1)和原料罐ii(2),所述原料罐i(1)和原料罐ii(2)的出料口均分别通过管路共同连接有超声管道混合器(3),所述超声管道混合器(3)的进液端设有预混区(5),所述预混区(5)的进液端设有至少两个进液口(4),所述超声管道混合器(3)外侧壁设置有多个超声波振荡器(6),所述超声管道混合器(3)的内部设有丝网(7)。

2.根据权利要求1所述的蒽醌镁化合物的粒度可控合成装置,其特征在于,所述原料罐i(1)和原料罐ii(2)与超声管道混合器(3)连接的管路上均分别连接有计量泵(8)和流量计(9)。

3.根据权利要求1所述的蒽醌镁化合物的粒度可控合成装置,其特征在于,所述原料罐i(1)和原料罐ii(2)与超声管道混合器(3)连接的管路上均分别连接有阀门;所述超声管道混合器(3)的出液口连接有贮液罐(10)。

4.根据权利要求1所述的蒽醌镁化合物的粒度可控合成装置,其特征在于,所述超声管道混合器(3)为中空圆形管道,管道内部填充的丝网(7)为不锈钢丝网,所述超声波振荡器(6)均匀分布在管壁外侧。

5.蒽醌镁化合物的粒度可控合成方法,其特征在于,将羟基蒽醌和醋酸镁溶于乙醇溶液,搅拌均匀获得a溶液;将三乙胺和乙醇按一定体积比混合,搅拌均匀获得b溶液;将a溶液和b溶液加热到预定温度,用计量泵将两种溶液按配比输送到管道超声混合器,反应物在混合器内丝网的宏观混合和超声波的微观混合协同作用下,生成蒽醌镁化合物,经陈化、过滤、洗涤和干燥,得到粒径分布均匀的蒽醌镁化合物。

6.根据权利要求5所述的蒽醌镁化合物的粒度可控合成方法,其特征在于,羟基蒽醌和醋酸镁的摩尔比为2:1;所述三乙胺和乙醇的体积比为1:1~1:20;所述a溶液和b溶液的体积比为15:4。

7.根据权利要求5所述的蒽醌镁化合物的粒度可控合成方法,其特征在于,所述羟基蒽醌为1,4-二羟基蒽醌或1,8-二羟基蒽醌。

8.根据权利要求5所述的蒽醌镁化合物的粒度可控合成方法,其特征在于,所述可溶性镁盐为醋酸镁、硝酸镁、硫酸镁或氯化镁。

9.根据权利要求5所述的蒽醌镁化合物的粒度可控合成方法,其特征在于,反应温度为50~70℃,羟基蒽醌化合物钠盐溶液的ph为8~10,陈化时间为2~8h,真空干燥温度80℃~100℃,干燥时间5~10h。

技术总结

本发明涉及蒽醌镁化合物的合成,具体涉及一种蒽醌镁化合物的粒度可控合成方法及装置;本发明合成方法是将羟基蒽醌和醋酸镁溶于乙醇溶液,搅拌均匀获得A溶液;将氨水和乙醇合,搅拌均匀获得B溶液;将A溶液和B溶液加热到预定温度,用计量泵将两种溶液输送到管道超声混合器,反应物在混合器内丝网的宏观混合和超声波的微观混合协同作用下,生成蒽醌镁化合物,经陈化、过滤、洗涤和干燥,得到粒径分布均匀的蒽醌镁化合物。本发明合成的蒽醌镁合合物具有生产连续、粒度可控、分布均匀和操作方便的优点。

技术研发人员:李裕,车楠,高一点,邬金江,董秀芳,柳来栓,裴江峰,姜一凡,胡义文

受保护的技术使用者:中北大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!