一种铁源吸附掺杂材料的制备方法

【】本发明涉及电储能掺杂材料的,特别是一种铁源吸附掺杂材料的制备方法的。

背景技术

0、

背景技术:

1、碳基材料是应用最早、技术最成熟、使用范围最广的电极材料,相比于制备工艺复杂、成本高昂的其他碳材料,由生物炭制备的多孔活性炭成本不仅成本低廉,并且具有比表面积大、孔隙丰富以及稳定的理化特性等优点,被广泛应用于水体污染物吸附和电极材料等领域。

2、工业废水污染是指工业生产过程中产生的含有有害物质、污染物或高浓度废水,经排放或泄漏进入水体环境,对水质造成不良影响的现象。为了保护水资源和维护环境可持续发展,工业废水的治理和处理变得至关重要。铁离子是常见的工业废水污染物之一。当水体中含有过多的铁离子时,不仅会对水体和土壤环境造成严重破坏,还会导致了铁这一不可或缺的自然资源的浪费。现有对金属污染的处理方法包括光催化、浮选、化学沉淀、离子交换、电化学处理、膜分离和吸附等。其中吸附法由于工艺简单和去除率高,是目前最有效的处理工业废水污染方法之一。吸附法可以采用生物炭作为吸附剂,吸附后的铁离子以分子、离子或官能团的形式存在于生物炭的孔隙中,并通过范德华力、静电力、色散力或化学键力与生物炭发生相互作用。然而,富集了铁元素的生物炭在处理上较为困难,直接将其用于土地可能对环境造成潜在风险,并且生物炭的再生也面临一定的困难。

技术实现思路

0、

技术实现要素:

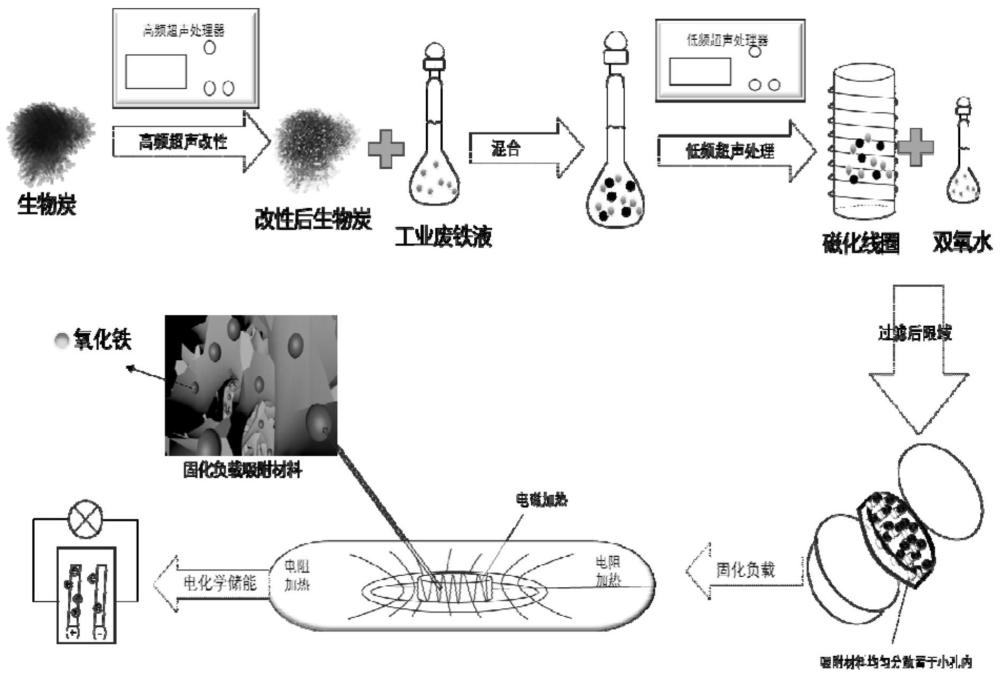

1、本发明的目的就是解决现有技术中的问题,提出一种铁源吸附掺杂材料的制备方法,能够将工业铁废液中的铁离子转化为纳米氧化铁颗粒固定于多孔碳材料结构中,实现废弃金属的高效利用,通过利用超声和多热源等方法,能够减少能量消耗、提高加热效率和实现均匀加热,能够减少因活化生物炭产生的化合物,能够解决工业废水污染问题、解决废金属回收利用问题和实现固化后材料的储能应用。

2、为实现上述目的,本发明提出了一种铁源吸附掺杂材料的制备方法,包括如下步骤:

3、a)高频超声改性:对热解后废弃生物质制备的生物炭材料进行高频超声改性处理,过滤后得到超声改性后生物炭材料,以超声改性后生物炭材料为衬底,以工业铁废液为铁源,将超声改性后生物炭材料和工业铁废液相混合,得到固液混合物;

4、b)低频超声磁化处理:对步骤a)中所制备的固液混合物进行间歇超声振荡吸附,然后加入双氧水溶液并通电磁化线圈,反应0.5~1h后过滤,然后多次洗涤去除废金属液后进行干燥,得到吸附材料;

5、c)限域多热源固化负载:将步骤b)中所制备的吸附材料均匀置于特制分散式承载器中,进行电阻丝-电磁多热源固化负载处理,加热初,电阻丝加热与电磁加热协同加热,达到指定温度5min后关闭电阻丝加热,维持固化负载温度加热一段时间固化后冷却,得到成品。

6、作为优选,在步骤a)之中,所述高频超声改性的超声频率为80~200khz,超声时间为1~3h,超声温度70~100℃。

7、作为优选,在步骤b)之中,所述低频超声磁化处理的超声频率为30~60khz,超声间歇为每隔15分钟持续超声3分钟,超声温度为20~40℃,吸附时间为12~48h,所述双氧水浓度不低于3%,所述磁化线圈为螺线管磁场发生线圈,中心磁场不低于300gs。

8、作为优选,在步骤a)之中,所述工业铁废液铁离子浓度不低于0.1g/l。

9、作为优选,所述工业铁废液包括含亚铁离子的有机液相污染物、含铁离子的有机液相污染物和含铁离子的无机液相污染物,所述含铁离子的有机液相污染物包含c6h10feo6、fe(c5h5)2、fec6h5o7和fe[c2h4o2n]2中的任意一种或几种,所述含铁离子的无机液相污染物为铁盐和铁配合物等,所述含铁离子的无机液相污染物包含fecl2、fecl3、feso4、fe2(so4)3、、k4[fe(cn)6]和[fe(scn)n]3-n中的任意一种或几种。

10、作为优选,在步骤c)之中,所述多热源固化负载的加热方法为电阻丝热处理和电磁加热组合加热,所述多孔生物炭材料与铁废液的添加比例为不高于100g/l。

11、作为优选,在步骤c)之中,在加热初始阶段,电磁加热和电阻丝加热共同作用,待温度达到固化负载温度或达到电阻丝加热极限温度后,关闭电阻丝加热,使用电磁加热完成剩余操作;所述指定温度为电阻丝加热极限温度或固化负载温度,所述固化负载温度为400~800℃,所述限域多热源固化负载时长为0.5~1h。

12、作为优选,在步骤c)之中,所述特制分散式承载器由底座、“蜂窝煤”状隔离器和端盖组成,所述限域具体为所得吸附材料仅放置在隔离器各圆柱体内,所述特制分散式承载器单个限域圆柱体有效空间不高于吸附材料在均匀放置后体积的110%,所述特制分散式承载器进行限域固化负载处理时置于电磁加热镂空金属块之中。

13、作为优选,所述铁源吸附掺杂材料的表面含有纳米氧化铁颗粒,并且铁负载量不低于1wt.%。

14、本发明的有益效果:

15、1.本发明能够将工业铁废液中的铁离子转化为纳米氧化铁颗粒,并将其固定于多孔碳材料结构中,实现废弃金属的高级利用,通过利用超声和多热源等方法,可以减少能量消耗、提高加热效率和实现均匀加热,还能够减少因活化生物炭产生的化合物,不仅可以解决工业废水污染问题,还可以解决废金属回收利用问题,并同时实现固化后材料的储能应用。

16、2.本发明通过多孔生物炭材料内的孔隙结构可为废弃金属液离子的吸附提供空间位点,然而由于所吸附的金属离子多以范德华力、静电力、色散力或少量化学键力与生物炭结合,热稳定性较差,因此本发明通过增设热固化处理步骤,使fe热转换固定到多孔炭中,形成稳定的官能基团。

17、3.本发明通过使吸附材料在特制限域空间下进行多热源热固化处理,可实现固化-负载一体化,提高铁元素的稳定性和再利用性,有效避免铁离子在固化期间发生脱离流失。

18、4.本发明通过将铁源吸附掺杂材料应用于电储能领域之中,可利用金属氧化物颗粒改变微观孔隙结构,提高碳材料的电子传输能力、电子储存能力和电子传输速度,从而提高了能量密度和比电容,不仅可以实现对废弃海产品和工业废水的双重废物利用,而且拓展了生物炭在储能技术的应用,对储能技术发展和生态环境保护具有双层意义。

19、本发明的特征及优点将通过实施例结合附图进行详细说明。

技术特征:

1.一种铁源吸附掺杂材料的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种铁源吸附掺杂材料的制备方法,其特征在于:在步骤a)之中,所述高频超声改性的超声频率为80~200khz,超声时间为1~3h,超声温度70~100℃。

3.如权利要求1所述的一种铁源吸附掺杂材料的制备方法,其特征在于:在步骤b)之中,所述低频超声磁化处理的超声频率为30~60khz,超声间歇为每隔15分钟持续超声3分钟,超声温度为20~40℃,吸附时间为12~48h,所述双氧水浓度不低于3%,所述磁化线圈为螺线管磁场发生线圈,中心磁场不低于300gs。

4.如权利要求1所述的一种铁源吸附掺杂材料的制备方法,其特征在于:在步骤a)之中,所述工业铁废液铁离子浓度不低于0.1g/l。

5.如权利要求4所述的一种铁源吸附掺杂材料的制备方法,其特征在于:所述工业铁废液包括含亚铁离子的有机液相污染物、含铁离子的有机液相污染物和含铁离子的无机液相污染物,所述含铁离子的有机液相污染物包含c6h10feo6、fe(c5h5)2、fec6h5o7和fe[c2h4o2n]2中的任意一种或几种,所述含铁离子的无机液相污染物为铁盐和铁配合物等,所述含铁离子的无机液相污染物包含fecl2、fecl3、feso4、fe2(so4)3、、k4[fe(cn)6]和[fe(scn)n]3-n中的任意一种或几种。

6.如权利要求1所述的一种铁源吸附掺杂材料的制备方法,其特征在于:在步骤c)之中,所述多热源固化负载的加热方法为电阻丝热处理和电磁加热组合加热,所述多孔生物炭材料与铁废液的添加比例为不高于100g/l。

7.如权利要求1所述的一种铁源吸附掺杂材料的制备方法,其特征在于:在步骤c)之中,在加热初始阶段,电磁加热和电阻丝加热共同作用,待温度达到固化负载温度或达到电阻丝加热极限温度后,关闭电阻丝加热,使用电磁加热完成剩余操作;所述指定温度为电阻丝加热极限温度或固化负载温度,所述固化负载温度为400~800℃,所述限域多热源固化负载时长为0.5~1h。

8.如权利要求1所述的一种铁源吸附掺杂材料的制备方法,其特征在于:在步骤c)之中,所述特制分散式承载器由底座、“蜂窝煤”状隔离器和端盖组成,所述限域具体为所得吸附材料仅放置在隔离器各圆柱体内,所述特制分散式承载器单个限域圆柱体有效空间不高于吸附材料在均匀放置后体积的110%,所述特制分散式承载器进行限域固化负载处理时置于电磁加热镂空金属块之中。

9.如权利要求1所述的一种铁源吸附掺杂材料的制备方法,其特征在于:所述铁源吸附掺杂材料的表面含有纳米氧化铁颗粒,并且铁负载量不低于1wt.%。

技术总结

本发明公开了一种铁源吸附掺杂材料的制备方法,能够将工业铁废液中的铁离子转化为纳米氧化铁颗粒固定于多孔碳材料结构中,实现废弃金属的高效利用,通过利用超声和多热源等方法,能够减少能量消耗、提高加热效率和实现均匀加热,能够减少因活化生物炭产生的化合物,能够解决工业废水污染问题、解决废金属回收利用问题和实现固化后材料的储能应用。

技术研发人员:李允超,廖鹏,许新科,朱莎泓,顾海林,张光学

受保护的技术使用者:中国计量大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!