一种6PPD生产中原料回收的系统及方法与流程

本发明涉及化工精馏,具体涉及6ppd生产中原料回收的系统及方法,具体说是一种将来自6ppd生产系统含有mibk、mibc的有机物混合液在分隔板精馏塔中进行精馏、分离,精馏塔中间出料段回收的目标产品1——mibk作为原料直接返回6ppd生产系统使用;精馏塔重沸器底部回收的目标产品2——mibc溶液去界区再利用;精馏塔精馏段的有机水溶液去界区的新工艺。

背景技术:

1、6ppd是胺类橡胶助剂品种中性能优良的通用型防老剂,适用于天然橡胶、顺丁橡胶、丁苯橡胶、丁腈橡胶和氯丁橡胶。与石蜡并用,能增强对静态的防护效果,广泛用于动态和静态下承受应力和周期变形的橡胶制品,是轮胎胎面、内胎及输送带等防护体系最佳选择品种。

2、在6ppd生产系统中,每生产1吨6ppd产品就会产生含有原料成分mibk和副产物mibc的有机物混合液约900公斤,其中含mibk质量浓度≥80%、含mibc质量浓度≥5%,其余为水。这些有机物混合液需要进行精馏回收有用成份,在现有的生产中通常采用两步法精馏工艺,步骤一:通过有机水溶液精馏分离回收系统提纯回收有机水溶液;步骤二:将步骤一系统中产生的塔釜液再通过mibk精馏分离回收系统回收目标产品1——mibk,回收的mibk去6ppd生产系统作为原料回用,步骤二产生的塔釜液作为目标产品2——mibc溶液去界区再利用。以上mibk和mibc的有机物混合液是通过两套精馏分离回收系统进行分离回收,精馏分离是化工生产中最为成熟、应用最为广泛的分离技术,但精馏过程的能耗巨大,化工生产中超过50%的能耗用于分离,而精馏分离能耗又占其中的95%。

3、因此,有必要对现有的mibk和mibc的有机物混合液精馏分离回收系统进行改进,亟须提供一种流程短、占地小、投资低、能耗低的6ppd生产中原料回收的系统及方法。

技术实现思路

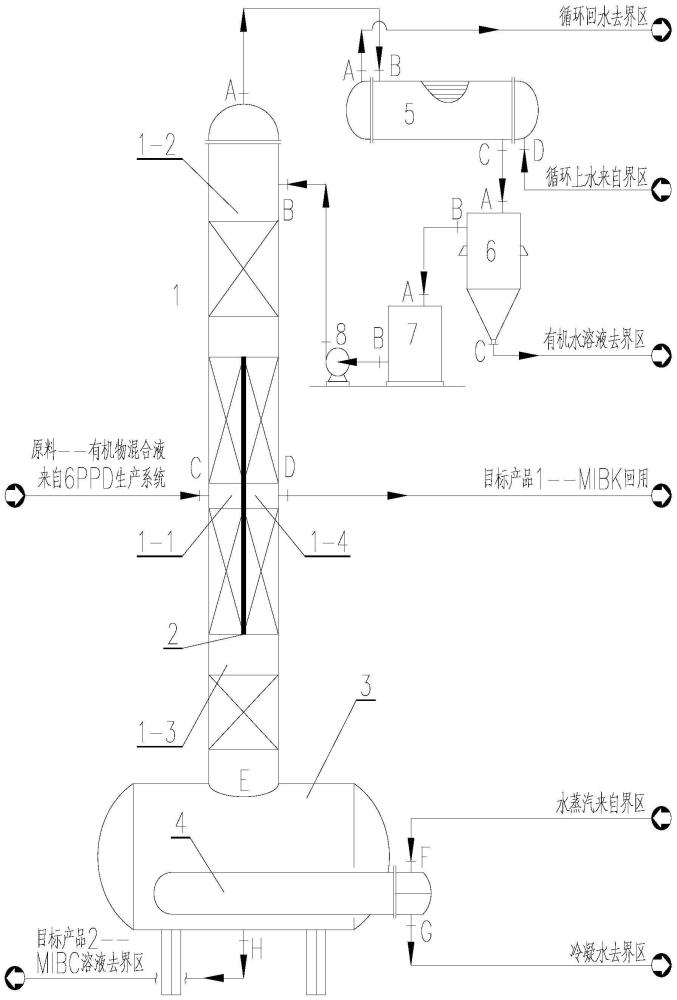

1、本发明的目的在于提供6ppd生产中原料回收的系统及方法,将来自6ppd生产系统含有mibk、mibc的有机物混合液在分隔板精馏塔中进行精馏、分离,与以往精馏塔不同的是分隔板精馏塔不但拥有精馏段和提馏段,还拥有预分馏段和中间出料段。精馏塔精馏段回收的有机水溶液去界区;精馏塔中间出料段回收的目标产品1——mibk(甲基异丁基酮)作为原料直接返回6ppd生产系统使用;精馏塔重沸器底部回收的目标产品2——mibc溶液去界区再利用。

2、采用以上系统及方法,回收目标产品仅需一套精馏系统,是一种流程短、占地小、投资低、能耗低的6ppd生产中原料回收的系统及方法,本发明旨在节能降耗、降低生产装置投资、降低碳排放、保护环境。

3、本发明的目的可以通过以下技术方案实现:

4、一种6ppd生产中原料回收的系统,该系统包括精馏塔,所述的精馏塔中部侧面进口c与原料输出管道相连,精馏塔中部侧面出口d与目标产品mibk输送管道相连,所述精馏塔底部与重沸器相连,重沸器底部出口h与目标产品mibc溶液管道相连。

5、本发明技术方案中:精馏塔顶部出口与冷凝器顶部相连,冷凝器出口依次与分相器、回流罐和精馏塔上部回流口相连。

6、本发明技术方案中:精馏塔内部带有立式的分隔板,精馏塔中部侧面进口c与精馏塔中部侧面出口d分别位于分隔板的两侧。

7、本发明技术方案中:重沸器底部带有蒸汽加热器。

8、本发明技术方案中:精馏塔中部侧面进口c所在腔体和分隔板之间所围成的区域为预分馏段,分隔板上方区域为精馏段,分隔板下方区域为提馏段,精馏塔中部侧面出口d所在腔体和分隔板之间所围成的区域为中间出料段。

9、一种利用上述的系统实现6ppd生产中原料回收的方法,该方法包括以下步骤:

10、(1)预分馏工段:该方法是来自6ppd生产系统的原料进入精馏塔(1)进行预分馏,预分馏后mibk与水蒸汽的混合气体向上流动去精馏段,mibk与mibc的混合液体向下流动去提馏段;

11、(2)精馏工段:mibk与水蒸汽的混合气体与精馏塔(1)上部回流的mibk水溶液进行传热传质,mibk溶液向下流动进入中间出料段(1-4),精馏后的mibk与水蒸汽的共沸物从精馏塔(1)顶部进入冷凝器(5)壳程,在冷凝器(5)中共沸物被冷凝成液体并进入分相器(6),分相器(6)中的轻相mibk水溶液输送至精馏塔(1)精馏段(1-2);分相器(6)中的重相去界区;

12、(3)提馏工段:来自预分馏段(1-1)的mibk与mibc的混合液体与精馏塔(1)底部回流的气相进行传热传质,提馏后的mibk气体向上流动进入中间出料段(1-4),mibc溶液向下流动并从提馏段(1-3)进入重沸器(3),在重沸器(3)中mibc溶液被加热,mibc溶液中的mibk被加热蒸发成气体作为气相进入提馏段(1-3);重沸器(3)底部的mibc溶液作为目标产品2去界区再利用。

13、(4)中间出料工段:来自精馏段(1-2)向下流动进入中间出料段(1-4)的mibk溶液与来自提馏段(1-3)的mibk气体进行传热传质,在中间出料段(1-4)mibk得到提纯,经提纯后的mibk作为目标产品1从精馏塔(1)中间出料段输出去6ppd生产系统回用。

14、上述方法中:步骤(1)中6ppd生产系统的原料中mibk质量浓度80%~90%,含mibc质量浓度5%~10%,其余为水。

15、上述方法中:步骤(2)中轻相的温度80℃~90℃,含mibk质量浓度80%~90%,含水质量浓度10%~20%;重相的温度80℃~90℃,含mibk质量浓度2%~8%,含水质量浓度90%~92%。

16、上述方法中:步骤(2)中轻相与重相质量比约为7~10:1。

17、在一些更为具体的技术方案中,一种利用上述的系统实现6ppd生产中原料回收的方法,该方法包括以下步骤:

18、(1)预分馏工段:来自6ppd生产系统的原料——有机物混合液(温度常温,含mibk质量浓度≥80%,含mibc质量浓度≥5%,其余为水)从精馏塔预分馏段进口c进入精馏塔预分馏段,在预分馏段有机物混合液进行初步分馏,mibk与水蒸汽的混合气体向上流动去精馏段,mibk与mibc的混合液体向下流动去提馏段。

19、(2)精馏工段:来自精馏塔预分馏段的mibk与水蒸汽的混合气体在精馏段进行精馏,与精馏塔上部侧面回流口b回流的mibk水溶液(温度≤90℃,含mibk质量浓度≥80%,含水质量浓度≤20%)进行传热传质,mibk溶液向下流动进入中间出料段,精馏后的mibk与水蒸汽的共沸物(温度≤90℃,含mibk质量浓度≤80%,含水蒸汽质量浓度≤40%)向上流动,从精馏塔顶部出口a出精馏塔精馏段经冷凝器顶部壳程进口b进入冷凝器壳程,在冷凝器中共沸物(温度≤90℃)被循环水冷凝成液体(温度≤90℃),从冷凝器底部壳程出口c出冷凝器经分相器顶部进口a进入分相器,分相器中的轻相(温度≤90℃,含mibk质量浓度≥80%,含水质量浓度≤20%)作为mibk水溶液从分相器上部侧面回流口b经回流罐顶部回流口a回流进入回流罐,回流罐中的mibk水溶液作为回流液从回流罐下部侧面出口b通过回流泵从精馏塔上部侧面回流口b进入精馏塔精馏段;分相器中的重相(温度≤90℃,含mibk质量浓度≤8%,含水质量浓度≥90%)作为有机水溶液从分相器底部出口c去界区。分相器中的轻相与重相质量比≤10:1。来自界区的循环上水(温度≤32℃)从冷凝器底部管程进口d进入冷凝器管程,在冷凝器中经换热后的循环水(温度≤42℃)作为循环回水从冷凝器顶部管程出口a去界区。

20、(3)提馏工段:来自精馏塔预分馏段的mibk与mibc的混合液体在提馏段进行提馏,与精馏塔底部出料回流口e回流的气相(温度≤135℃)进行传热传质,提馏后的mibk气体向上流动进入中间出料段,mibc溶液向下流动,从精馏塔底部出料回流口e出精馏塔提馏段进入重沸器,在重沸器中mibc溶液被加热器加热,mibc溶液(温度≤135℃)中的mibk被加热蒸发成气体(温度≤135℃)作为气相从精馏塔底部出料回流口e出重沸器进入精馏塔提馏段;重沸器底部的mibc溶液(温度≤135℃,含mibc质量浓度≥70%,)从重沸器底部出口h出重沸器作为目标产品2去界区再利用。从出料回流口e进入精馏塔提馏段的气相与目标产品2的质量比≤35:1。来自界区的水蒸气(温度≤170℃,压力≤0.8mpa)从加热器顶部管程进口f进入加热器管程,在重沸器中经换热后的冷凝水(温度≤170℃)从加热器底部管程出口g去界区。

21、(4)中间出料工段:来自精馏塔精馏段向下流动进入精馏塔中间出料段的mibk溶液与来自精馏塔提馏段向上流动进入精馏塔中间出料段的mibk气体进行传热传质,在中间出料段mibk得到提纯,经提纯后的mibk(含mibk质量浓度≥97%)作为目标产品1从精馏塔中间出料段出口d去6ppd生产系统回用。本发明的有益效果:

22、在6ppd生产中,每生产1吨6ppd【以100%n-(1,3-二甲基丁基)-n’-苯基对本二胺计】产生约900公斤有机物混合液,这些有机物混合液中含原料mibk质量浓度≥80%、含副产物mibc质量浓度≥5%,本发明提供6ppd生产中mibk、mibc回收的系统及方法,采用该系统及方法可将有机物混合液中的mibk回收99%以上、mibc回收95%以上。

23、本发明精馏塔采用分隔板精馏塔替代有机水溶液精馏塔和mibk精馏塔,将两个精馏塔合二为一,同时省去一个冷凝器和一个重沸器,节省设备投资30%左右;mibk同时出现在塔顶和塔底,进入分隔板精馏塔的原料组成能够较好地和预分馏段进料板上的组成相匹配,降低了进料板处的混合效应,即减少了进料与进料板组成不同引起的混合影响,符合最佳进料板的要求,提高了热力学效率。由于分隔板精馏塔热量在同一个塔内重复循环利用,因此也节省了能耗,节省的能耗在30%左右。

24、利用分相器,可将mibk与有机水溶液有效地分离;精馏塔与重沸器采用直连,减少设备占地,省去了精馏塔与重沸器之间连接的管道;相比精馏塔底部出料,采用重沸器底部出料,在相同的能耗下,目标产品2中mibk含量更低、mibc含量更高。

25、采用以上系统及方法,获得目标产品1——mibk和目标产品2——mibc溶液,是一种安全、对环境友好、目标产品收率高、能源消耗低的6ppd生产中原料回收的系统及方法,本发明旨在节能降耗、降低生产装置碳排放及保护环境。

- 还没有人留言评论。精彩留言会获得点赞!