一种利用微颗粒技术进行中药材粉末制备的装置及方法与流程

本发明涉及中药材粉末制备,更具体地说,本发明涉及一种利用微颗粒技术进行中药材粉末制备的装置及方法。

背景技术:

1、微颗粒技术在中药材粉末制备中具有广泛的应用,它可以用于提高中药的药效、稳定性和生物可利用性,中药材通常包含多种活性成分,但这些成分的生物利用度有时较低,通过微颗粒技术,中药材的有效成分可以更容易地被吸收,因为微颗粒的增大了表面积,提高了溶解速度和溶解度,这有助于提高中药材的生物利用度,使疗效更可预测。

2、利用微颗粒技术进行中药材粉末制备时,首先需要对中药材原料进行粉碎处理,利用粉碎装置把中药材原料打成粉末状,实际操作时,通常由工作人员把中药材原料放置在粉碎装置的进料斗上,然后通过人工推送的方式使中药材原料进入粉碎装置内,若单次推入大量的中药材原料,则粉碎装置容易因为其负载能力有限而出现堵塞的情况,若多次少量的推送中药材原料,则会限制对于中药材原料的加工效率。

3、鉴于此,本技术提出一种利用微颗粒技术进行中药材粉末制备的装置及方法。

技术实现思路

1、为了克服现有技术中药材原料送料不便的缺陷,本发明提出一种利用微颗粒技术进行中药材粉末制备的装置及方法。

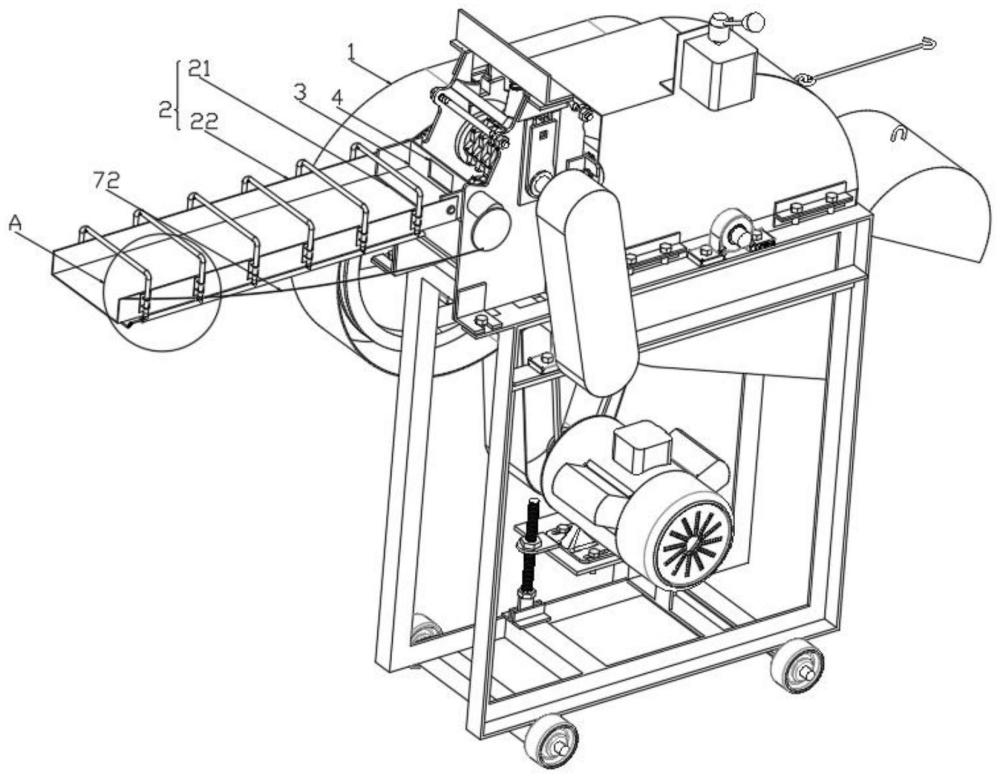

2、为实现上述目的,本发明提供如下技术方案:一种利用微颗粒技术进行中药材粉末制备的装置,包括粉碎装置,所述粉碎装置上设置有进料斗、固定板、进料口、下料控制机构、干燥机构与振动组件;

3、其中,所述进料斗包括固定部与活动部,所述固定部固定在粉碎装置上,且固定部正对粉碎装置的进料位置设置,所述活动部通过两个销杆转动装配在固定部远离粉碎装置的一端,所述固定部与活动部之间具有间隙,使所述活动部可相对于固定部发生转动;

4、其中,所述固定板固定在固定部上,所述进料口开设在固定板的中部位置;

5、其中,所述下料控制机构包括遮挡组件与驱动组件,所述遮挡组件与驱动组件均设置在固定部上,所述驱动组件驱动遮挡组件运转,使所述遮挡组件周期性的遮挡进料口;

6、其中,所述干燥机构包括加热管件、供气组件与喷气组件,所述加热管件设置在活动部的底面,所述供气组件设置在粉碎装置上,所述喷气组件置于活动部的上方,所述加热管件通过活动部的底面对原料进行加热,所述供气组件由驱动组件驱动运转,向所述加热管件内泵送气流,所述喷气组件用于喷射经过加热后的气流,并通过活动部的上方对原料进行加热;

7、其中,所述振动组件与供气组件配合使用,使所述活动部产生振动。

8、进一步地,所述遮挡组件包括滑动挡板、限位块与限位杆;

9、其中,所述滑动挡板可滑动的设置在固定板朝向粉碎装置的一侧,且滑动挡板的侧面与固定板的侧面相互贴合;

10、其中,所述限位块固定在滑动挡板的侧面,所述限位块采用橡胶材料制成,且限位块的侧面与固定部的底面相互贴合;

11、其中,所述限位杆固定在固定部上,所述述限位块滑动套设在限位杆上。

12、进一步地,所述驱动组件包括电机、往复丝杆、移动块、导向杆、第一凸块、连接板与第二凸块;

13、其中,所述电机安装在固定部上,所述往复丝杆的一端与电机的输出轴轴接,另一端转动装配在固定部上;

14、其中,所述导向杆固定在固定部上;

15、其中,所述移动块螺纹套接在往复丝杆上,且移动块滑动套设在导向杆上;

16、其中,所述第一凸块固定在滑动挡板的一端,所述连接板固定在滑动挡板的另一端,所述第二凸块固定在连接板远离滑动挡板的一端;

17、其中,所述移动块置于第一凸块与第二凸块之间。

18、进一步地,所述加热管件包括外层管、内层管、若干管支架与电加热丝;

19、其中,所述外层管固定在活动部的底面,所述内层管置于外层管的内部,所述外层管与内层管之间通过若干管支架相连接,所述外层管与内层管之间设置有导热油液;

20、其中,所述管支架与外层管的管壁之间具有间隙;

21、其中,所述电加热丝安装在外层管与内层管之间。

22、进一步地,所述供气组件包括安装筒、转动块、滑动块、滑块、滑槽、气囊、两个气管、两个单向阀与驱动杆;

23、其中,所述安装筒固定在粉碎装置上,且安装筒与电机的输出轴之间同轴设置;

24、其中,所述驱动杆的一端与往复丝杆的一端固定连接,另一端穿过安装筒;

25、其中,所述转动块固定套设在驱动杆上,所述滑动块滑动连接在安装筒的内面,且滑动块贴合转动块设置;

26、其中,所述滑块固定在滑动块上,所述滑槽开设在安装筒的内面,且滑块滑动连接在滑槽内;

27、其中,所述气囊的一端与滑动块相连接,另一端与安装筒的内面相连接;

28、其中,两个所述气管的一端均与气囊相连通,另一端均延伸至安装筒的外部,其中一个所述气管远离气囊的一端与内层管相连通;

29、其中,两个所述单向阀分别安装在两个气管上;

30、其中,所述安装筒、转动块与滑动块上均开设有与驱动杆相适配的避让口,所述安装筒与滑动块均不与驱动杆相接触,所述气囊采用环形囊体结构,且气囊也不与驱动杆相接触。

31、进一步地,所述转动块与滑动块共同形成圆柱体结构,所述转动块与滑动块的大小相同,所述转动块与滑动块相对的一端均设有斜面,所述转动块与滑动块的外缘均与安装筒的内面相互贴合。

32、进一步地,所述喷气组件包括若干喷气管、连通管、进气管与若干喷气口;

33、其中,若干所述喷气管均呈u型结构,且若干喷气管均布在活动部上;

34、其中,所述连通管与若干喷气管的一端相连通;

35、其中,所述进气管的一端与连通管相连通,另一端与内层管相连通;

36、其中,若干所述喷气口分别开设在若干喷气管上,且若干喷气口均朝向活动部设置。

37、进一步地,所述振动组件包括偏心轮与拉绳;

38、其中,所述偏心轮固定套设在驱动杆的一端,且驱动杆与偏心轮的边缘位置相连接;

39、其中,所述拉绳的一端与偏心轮的边缘位置相连接,所述拉绳的另一端与活动部远离固定部的一端相连接。

40、进一步地,两个所述单向阀的限流方向相反,其中一个所述单向阀限制气流只能够进入气囊,另一个所述单向阀限制气流只能够从气囊内流出。

41、一种利用微颗粒技术进行中药材粉末制备的装置的使用方法,包括如下步骤:

42、s1、启动电机,电机用于驱动整个设备的运转,电机的运转会带动往复丝杆转动,这在导向杆的限位作用下会导致滑动块在做往复移动;

43、s2、滑动块驱动滑动挡板作往复移动,滑动挡板的往复移动实现中药材原料的间歇进料;

44、s3、启动电加热丝,它会发热并加热导热油液,进而使内层管、外层管以及活动部受热升温,由高温外层管对活动部上堆积的中药材原料进行加热;

45、s4、往复丝杆驱动供气组件运转,供气组件通过气囊,气流通道和若干喷气口将热气流喷射到活动部上的中药材原料上,对原料进行加热干燥;

46、s5、驱动杆在转动的过程中还能够带动偏心轮发生转动,偏心轮在转动的过程中能够通过拉绳不断的拉动活动部,使活动部产生振动的效果,活动部产生振动时,活动部上堆积的中药材原料能够朝向固定板滑动,便于中药材原料滑入粉碎装置的内部,另外,振动的活动部能够提高中药材原料在活动部上分布的均匀度,使中药材原料能够更加均匀全面的受热,提高活动部对于中药材原料的干燥效果。

47、本发明的技术效果和优点如下:

48、(1)通过设置下料控制机构,该方案通过自动化机制实现了中药材原料的进料,无需人工干预,这可以显著提高生产效率,减少人力投入,同时降低了操作员的劳动强度,另外,由于无需人工干预进料过程,这减少了操作员与粉碎设备的接触,降低了操作风险,自动化进料还有助于确保操作符合安全标准,其次,由于无需人工干预,工作人员可以用于其他任务,从而节省人力资源,并提高了工作效率。

49、(2)通过设置干燥机构,在加热管件、供气组件与喷气组件的配合作用下,受热的活动部与若干喷气口喷射的热气流能够同时对中药材原料进行加热,加热中药材原料可以使其内部的水分蒸发逸散,从而降低原料的湿度,使原料更容易被打碎。这有助于提高粉碎装置对中药材的打碎效果,增加粉碎细度和均匀性。

50、(3)遮挡组件、供气组件与振动组件均通过电机驱动,无需设置多个动力源分别驱动,实现联动效果,使用单一电机驱动减少了系统中的动力源数量,降低了系统复杂性,另外,由于所有组件都由同一个电机驱动,它们可以更容易地实现协同工作,这意味着它们可以更好地协同运行,以完成所需的任务,例如遮挡、供气和振动,而无需复杂的同步控制系统,另外,通过共享一个电机,可以更有效地管理能源消耗,电机的运行可以根据需要进行动态调整,以满足不同组件的工作要求,从而降低能源浪费。

- 还没有人留言评论。精彩留言会获得点赞!