一种固体酸催化剂和长链烷基芳烃的生产方法与流程

本发明涉及一种催化剂和长链烷基芳烃的生产方法,更具体地说本发明涉及一种固体酸为催化剂和一种芳烃和长链烯烃通过烷基化反应生产长链烷基芳烃的方法。

背景技术:

1、苯和长链烯烃通过烷基化反应得到的直链烷基苯是合成洗涤用品的重要化工中间体,该中间体再通过磺化、中和等反应后可得到性能优良的阴离子表面活性剂——烷基苯磺酸盐。苯和长链烯烃进行烷基化反应始于二十世纪四十年代,它奠定了合成洗涤用品工业的基础。

2、目前,全球直链烷基苯产量中83%采用hf工艺、9%采用alcl3工艺、8%采用detal工艺。

3、hf工艺和alcl3工艺均存在着环境污染高、设备腐蚀严重、产品分离难、成本投资大的缺点。detal工艺是一种固体酸工艺,由美国uop公司和西班牙的cepsa石油公司联合开发,于上世纪九十年代中期实现了工业化。detal工艺使用的是含f无定型硅铝催化剂,由于在运行过程中存在氟的流失、烷基化反应和催化剂再生过程不连续、运行成本高以及再生频繁等问题,一定程度上限制了其推广和发展,因此,开发绿色环保的固体酸烷基化工艺技术是未来的发展趋势。

4、对固体酸催化苯和长链烯烃合成直链烷基苯的研究多采用分子筛及杂多酸型固体酸催化剂。固体酸催化剂易失活、单周期寿命短的问题尚未得到有效解决。

5、当前,研究多集中在催化材料或优化工艺流程以提高单周期运转时间,但存在催化材料效果不好、工艺流程操作频繁及成本高等诸多问题。例如,cn1043524c公布了一种用氟化的硅铝和直链单烯烃进行苯烷基化的方法,在烷基化条件下,通过苯和直链单烯烃与包括二氧化硅和氧化铝的重量比为1:1-9:1及氟化物含量为1-6(wt)%的氟化硅铝的催化剂接触,用c6至c20直链单烯烃使苯烷基化,该烷基化具有98%的烯烃转化率,85%或更好的对生成的单烷基苯的选择性和至少90%的就生成的单烷基苯而言的线性。但该技术对烯烃的转化率仍然偏低,且存在氟离子流失导致的环境污染问题。

6、cn101535221b公开了一种在固体酸催化剂上以低的苯与烯烃比例和低的重物质生成来制备烷基苯的方法。该方法以小晶体、酸性fau分子筛作为烷基化条件下的催化剂。

7、cn111514924a公开了一种长链烷基芳烃的催化合成方法,所述方法包括:先将原料芳烃输入固定床烷基化反应器中,充满反应器;再将原料芳烃、原料c6~c24长链烯烃以及添加料长链烷基芳烃溶剂或长链烷烃溶剂的混合物输入固定床反应器中,与sba-15型介孔分子筛烷基化固体酸催化剂接触,进行芳烃与长链烯烃烷基化反应,生成产物长链烷基芳烃;将烷基化反应器流出物的一部分作为循环到反应器的循环流体,另一部分作为去蒸馏分离系统分离出过剩的原料和产物的流出流体。

8、us5648579a公开了一种采用脉冲进料方式进行苯和1-十二烯烷基化反应的方法。在该方法原料中的苯始终保持进料,而烯烃则每隔一段时间停止进料,从而实现脉冲进料,苯和烯烃摩尔比在8~20之间,直链烯烃碳数范围为10~14,脉冲进料间隔时间为10~60分钟。

技术实现思路

1、不同于对贵金属、非贵金属负载的固体酸催化剂的常规认识,本发明的发明人在试验的基础上意外发现,如果超低负载量的贵金属与高负载量的非贵金属匹配下的烷基化催化剂,不仅具有良好长链烯烃与芳烃的烷基化反应活性,而且具有良好的烷基化再生活性,可以在贵金属用量大幅降低的前提下,实现装置的连续稳定长周期运转,以此降低生产成本。基于此,形成本发明。

2、因此,本发明的目的是提供有别于现有技术的长链烷基芳烃的生产方法,该方法可以大幅降低长链烷基芳烃的生产成本。

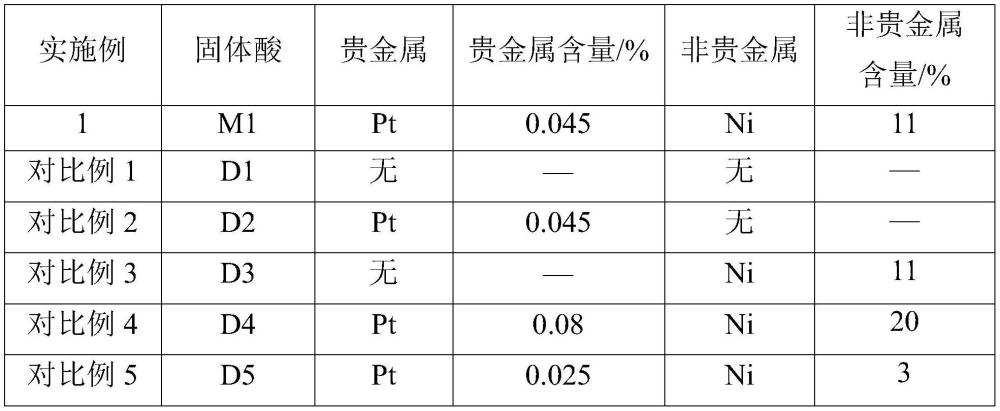

3、为了实现上述目的,本发明提供一种长链烷基芳烃的生产方法,其特征在于,使芳烃与长链烯烃在烷基化反应条件和固体酸催化剂存在下接触,所述固体酸催化剂负载有贵金属与非贵金属,以所述固体酸催化剂的重量为基准,贵金属为0.03-0.06%,非贵金属为5-17%。

4、本发明中,所述贵金属为0.035-0.055%、优选为0.04-0.05wt%。所述非贵金属为7-15%、优选为8-13wt%。所述贵金属选自pt、pd、ru中的一种或多种,优选pt,贵金属pt既可与b酸产生协同作用,又可作为部分l酸中心的来源,提高催化剂寿命;所述非贵金属选自mn、ni和cu中的一种或多种,优选ni。更优选的,是贵金属为pt与非贵金属为ni的配合。

5、本发明中,所述的固体酸催化剂含有40~95wt%的分子筛和5~60wt%的无机氧化物。

6、其中,所述分子筛优选丝光沸石、β型沸石、x型沸石和y型沸石中的一种或多种。芳烃以苯为例,苯和长链烯烃烷基化反应的失活是因反应过程中生成的重烷基苯堵塞催化剂孔道导致的,该反应不仅可由b酸催化,也可由l酸进行催化,因此适当的控制催化剂的晶胞可保证催化剂晶体结构的完整性,保证反应有足够的b酸活性中心,因此,本发明中,最优选的分子筛为一种晶胞为2.448~2.457nm、优选晶胞为2.452~2.455nm的y型沸石。由于重烷基苯是造成催化剂失活的关键,故一定比例的介孔可以促进重烷基苯等大分子从孔道中及时扩散,延缓催化剂生焦,因此,本发明中,最优选的分子筛介孔体积与总孔体积的比值为0.15~0.29、优选0.18~0.26的y型沸石。所述的介孔体积和总孔体积均由静态低温氮吸附容量法(bet)所测定,测定采用美国麦克公司的asap2420吸附仪,测定过程如下:样品首先在110℃的烘箱中干燥2h除去表面水,然后称量一定量的样品放入脱气单元,抽真空,真空度小于1.33pa,在90℃下处理1h,然后升温到330℃处理9~10h。样品在液氮冷却的条件下进行氮气吸附脱附测试,得到吸附-脱附曲线,通过bet公式计算比表面积和孔体积。

7、其中,所述无机氧化物选自氧化硅、氧化铝、氧化锆和氧化钛中的一种或多种。

8、在本发明的优选实施方式中,所述的固体酸催化剂是通过下述步骤得到的:(1)将分子筛与无机氧化物混合均匀形成固体酸组分;(2)将贵金属和非贵金属的前驱体溶解在去离子水中,加入碱性溶液调整ph值为不小于11.5,例如12~14的溶液;(3)将步骤(2)得到的溶液与步骤(1)形成的固体酸组分混合,40~90℃下充分浸渍,然后进行抽真空低温蒸发,蒸发至固体酸组分含量至少为80重量%,干燥、焙烧得到固体酸催化剂前体;(4)将步骤(3)得到的固体酸催化剂前体在含氢气气氛下还原,得到固体酸催化剂。在碱性环境充分浸渍下,可以实现分子筛骨架铝的溶解和再次插入分子筛骨架过程。

9、其中,所述步骤(2)的碱性溶液来自氨水、氢氧化钠的溶液、乙二胺、三乙胺和三乙醇胺及其组合。为了实现充分浸渍实现铝的再插入,所述步骤(3)中,所述的步骤(2)得到的溶液与步骤(1)形成的固体酸组分混合,所述的溶液与所述的固体酸组分质量比例为1.2~5,优选为1.8~3,更优选为2.0~2.7。

10、本发明中,所述烷基化反应是以芳烃与长链烯烃接触生成直链烷基芳烃。

11、所述的长链烯烃为c10~c14的长链烯烃中任一烯烃的一种或几种。所述的长链烯烃例如:癸烯、十一烯、十二烯、十三烯、十四烯及其各异构体。

12、所述的芳烃为单环或多环芳烃的一种或几种。优选的,所述的芳烃为单环或双环芳烃。所述的芳烃总碳数为6~18。优选的,所述的芳烃总碳数为6~11;所述的芳烃,侧链数为0~8、优选的侧链数为0~6。所述的芳烃例如苯、萘、甲苯、二甲苯、二乙苯、三甲苯、三乙苯、四甲苯及其各异构体等。本发明中最优选的芳烃为苯。

13、本发明中,所述的烷基化反应条件为70~280℃,压力为1.5~4mpa,原料质量空速为1~40h-1,芳烯摩尔比为1~100:1。优选的,所述的烷基化反应条件为温度90~180℃、压力2.0~3.0mpa、原料(指芳烃与长链烯烃)质量空速3~30h-1,芳烯摩尔比为1~80:1。

14、本发明中,负载有贵金属与非贵金属的固体酸催化剂失活后经临氢再生,所述的临氢再生条件为温度90~500℃,压力0~5mpa,氢气流量20~500(ml/min/g催化剂)。

15、本发明提供的方法可以在多种反应装置中实施,例如流化床、固定床以及浆态床。在本发明后续的实施说明中采用固定床的示例方式实施本发明,但本发明方法应用并不限于此。

- 还没有人留言评论。精彩留言会获得点赞!