一种介孔铁基复合氧化物催化剂及其制备方法和应用

本发明涉及环境催化净化,尤其涉及一种介孔铁基复合氧化物催化剂及其制备方法和应用。

背景技术:

1、我国作为世界第二大经济体,然而,在经济发展的同时也必然会导致能源的消耗,我国能源消费结构可以分为煤炭、石油、天然气、一次电力及其他能源,但由于我国的能源消费量较大,在短时间内太阳能、风能、氢能等新能源的供给远远无法满足经济发展的要求,因此,在相对较长的一段时间内,传统的化石能源依旧是能源消费结构中的核心。随着化石燃料的燃烧,燃料中的各类元素会转化成为大气污染物,烟气的排放造成严重的环境污染,环境的每况愈下直接威胁生物的生存。常见的的烟气污染物有nox、vocs、hg等。其中nox排放在大气中,再与光照作用,会发生一系列的化学反应,进而形成诸如二次有机气溶胶、硝酸盐、硫酸盐等二次污染物。二次污染物的生成会进一步引发环境污染问题,形成雾霾、光化学烟雾、酸雨等严重的环境问题。此外,nox的存在对人体的呼吸系统有着直接性的破坏,对呼吸器官造成损伤。

2、nox和vocs是pm2.5和臭氧的重要共同前体物。目前,我国大气环境中so2、nox得到有效治理,pm2.5、pm10污染防治成效显著,但vocs降低不显著,导致臭氧浓度不降反升,通过对vocs与nox等污染物的协同控制来有效减少污染物排放,从而促进环境空气质量持续提升与改善。因此,pm2.5和臭氧的协同治理的关键就是nox和vocs的协同减排。

3、因此,开发高效协同去除甲苯和nox净化材料和技术具有重要意义。

4、目前,nox的控制技术可以划分为:(1)燃烧前脱硝,指的是去除燃料中含氮的化合物,实现源头减量;(2)燃烧中脱硝(炉内脱硝),通过调整和控制燃烧过程,减少nox的产生;(3)燃烧后脱硝(烟气脱硝),通过化学反应对炉内产生的nox进行脱除。炉内脱硝技术主要包括:低氮燃烧器、燃料分级燃烧、空气分级燃烧、烟气再循环等,其脱硝效率不高,一般不高于50%。选择性非催化还原技术(sncr)是在炉膛上方,850~1100℃的温度范围内,喷入还原剂,将烟气中no还原为n2,一般也归为炉内脱硝。常用的还原剂有氨和尿素,脱除效率在30~50%左右。sncr技术由于设备简单,对电厂改造较小,所以应用较为广泛,但是,当还原剂喷入量过量时,会出现氨逃逸现象,造成烟道的腐蚀。

5、炉内脱硝技术的应用后烟气没有被脱除的nox并不能满足排放标准的要求,因此需要借助烟气脱硝技术,进一步脱除。常见的烟气脱硝技术有选择性催化还原技术(scr)和氧化吸收技术。氧化吸收技术是向烟气或者湿法喷淋塔中加入氧化性物质,例如,naclox、h2o2、kmno4、o3、edta等,将no氧化高价态nox,最后湿法吸收。scr技术是目前大型的燃煤电厂应用最为广泛的技术,它是借助催化剂的作用,使用还原剂将no还原为n2。相比较于sncr技术,它的脱除效率较高,可达90%。scr是以nh3作还原剂,借助催化剂,使nox和nh3在150~450℃温度区间发生归中反应转化为n2和h2o(4nh3+4no+o2→4n2+6h2o),副产物为n2o(4nh3+4no+3o2→4n2o+6h2o),反应温度较高时易发生nh3氧化。

6、工业上的vocs种类繁多,成分复杂。vocs的来源可分为自然源和人为源。其中,自然源包括植物释放、火山爆发等自然因素导致的vocs的排放。人为源又包括移动源和固定源。移动源是指通过交通运输排放的vocs,固定源是指由于工农业生产等因素导致的vocs的排放,其中工业生产主要包括家具板材、石油加工、炼油、化工、涂料、汽修、橡胶、包装印刷和装修等行业的生产活动。农业生产活动主要包括大量农药化肥的生产和使用。在化工企业中,以甲苯为代表的苯系物是其排放的主要污染物。大部分vocs具有毒性,会对人体造成不同的伤害。研究表明,人体接触高浓度的甲苯,会影响中枢神经系统,引起神经系统的紊乱。除了影响人体健康外,其排放到大气中,与大气中的nox反应产生的光化学污染和近地面臭氧污染对生态环境造成难以修复的损害。

7、目前,对于vocs的治理技术可分为源头控制和末端治理两大类。源头控制为预防性措施,对生产成本,运行方式,生产设备要求较高,以目前的技术水平很难有效去除,末端处理技术主要有燃烧法、吸附法、生物法、膜分离法和等离子体法,其中,吸附法和催化燃烧法处理量大,去除效率高,是目前为止处理燃煤烟气和工业废气等大气量烟气的两种可行方法。

8、(1)吸附控制技术主要通过吸附剂对废气中vocs进行物理吸附,从而达到净化烟气的作用,是目前应用较为广泛的一种vocs处理技术,常用的吸附剂有分子筛、活性炭、多孔矿物质。其中,活性炭由于具有较大的比表面积,丰富的孔隙结构和表面官能团等优点,得到了大量的关注。李立清等研究了酸(硝酸、硫酸、盐酸)改性活性炭对甲苯和甲醇吸附性能的影响,发现hno3处理后活性炭的比表面积和孔容都增大,表面含氧官能团增多,吸附性能提升;解立平等制备了废弃物基活性炭,研究了其甲苯的吸附性能,发现废弃物基活性炭具有优惠型等温线平衡曲线,具有良好的吸附性能,实现了废弃物再利用。

9、(2)燃烧法处理vocs废气分为三种:直接燃烧法,适用于较高浓度的vocs废气,对于低浓度的vocs难以根除;借助其他助燃剂,将vocs引燃,成本较高,有二次污染;催化燃烧,借助催化剂,降低化学反应的活化能,在氧化性气氛中,直接将vocs降解为co2和h2o,二次污染小,反应彻底。相比于直接燃烧法和助燃法,催化燃烧不会产生nox、so2等二次污染,在vocs减排也有相应的应用。

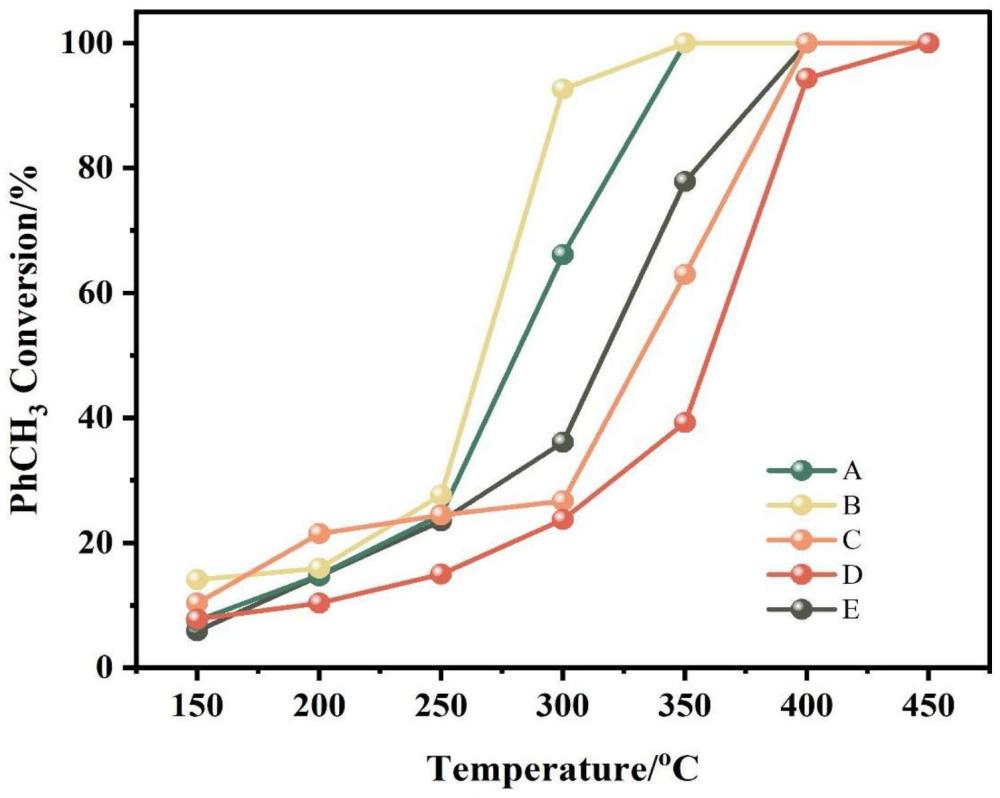

10、胡芸等人对比商业nh3-scr催化剂通过浸渍法研究了双功能cu-vwti催化剂对nox与甲苯、丙烯二氯甲烷与萘等协同处理的性能研究,在350℃以上催化剂对50ppm甲苯的转化率达到99%以上同时维持nox转化率大于90%(environ.sci.technol.2022,56,3719-3728);肖高飞等人采用商业催化剂的制备方法制备出v2o5-wo3/tio2以及v2o5-moo3/tio2催化剂在350℃下对50ppm甲苯转化率达到90%(chemical engineering journal,2022,435,134914);此外,对于nox与甲苯协同去除,研究者还研究了mo/ni浸渍的vwtiox催化剂对100ppm甲苯以及500ppm nox之间的协同控制的反应机理,在260℃以上两种浸渍后的催化剂的甲苯的转化率达到99%,而nox的转化率在420℃到达70%(applied surface science599(2022)153986);于成龙等人研究了不同形貌的mnox的催化剂对nox与甲苯协同催化性能及机理,mnox纳米棒催化剂同时去除nox和甲苯的活性明显优于mnox纳米立方体催化剂(journal ofenvironmental chemical engineering 10(2022)108646);张世红等通过水热法制备出cu-sapo-34,再通过过量浸渍法将mnox负载在水热法制备出的载体上,从而mnox/cu-sapo-34催化剂,并研究该催化剂对50ppm甲苯以及500ppmno协同催化性能以及反应机理,在温度区间300~380℃条件下,氮氧化物和甲苯的最佳同步去除性能≥80%,同时具有较高的co2选择性(~100%)和n2选择性(>80%),众多研究者以甲苯作为模型分子对nox与芳香化合物的协同去除从性能和机理两方面做了初步探索。上述催化剂大部分采用具有较大毒性的金属钒,且制备步骤繁琐,且大量有毒性化学试剂的使用对人体和环境造成严重危害。

技术实现思路

1、本发明的目的在于提供一种介孔铁基复合氧化物催化剂及其制备方法和应用,用于解决催化剂毒性较大、制备工艺复杂和不能高效协同去除nox和甲苯的技术问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种介孔铁基复合氧化物催化剂,所述铁基复合氧化物催化剂的化学式为feambw(a+b)/4oy,其中,m为ce、cu、co和ga中的一种或几种,0≤a≤1,0≤b≤1,0≤y≤9。

4、本发明还提供了一种介孔铁基复合氧化物催化剂的制备方法,包括以下步骤:

5、(1)将铁盐、金属盐和钨盐依次加入尿素溶液中进行反应,得到前驱体溶液;

6、(2)将前驱体溶液静置一定时间后,倒掉上清液,对剩余物顺次进行离心、干燥和焙烧处理,即得到铁基复合氧化物催化剂;

7、所述金属盐为硝酸盐或硫酸盐。

8、进一步的,步骤(1)中,所述反应的温度为80~100℃,反应的时间为12~36h。

9、进一步的,步骤(1)中,所述尿素溶液的质量分数为2~5%,所述铁盐:金属盐:钨盐的质量比为1~3:0.5~2:0.4~1;

10、所述尿素溶液中尿素和铁盐的质量比为5~13:1~3。

11、进一步的,步骤(2)中,所述离心的转速为4000~6000rpm;所述干燥的温度为80~100℃,干燥的时间为20~48h;所述焙烧处理的温度为400~600℃,焙烧处理的时间为4~6h,升温速率为3~8℃/min。

12、本发明还提供了一种介孔铁基复合氧化物催化剂在甲苯和氮氧化物协同处理中的应用,将介孔铁基复合氧化物催化剂和混合原料气体混合后进行反应即可。

13、进一步的,所述混合原料气体包含400~1000ppm nh3、400~1000ppmno、3~20%o2和100~700ppm甲苯。

14、进一步的,所述混合原料气体的总流量为100~400ml/min,所述介孔铁基复合氧化物催化剂用量为0.1~0.7g。

15、进一步的,所述反应的温度为150~500℃。

16、进一步的,所述混合原料气体的空速为10000~70000h-1。

17、本发明的有益效果:

18、(1)本发明的催化剂在协同反应中,可以保持较好的脱硝性能,以及良好的甲苯氧化能力,具有很好的工业应用前景;

19、(2)本发明的催化剂制备采用简单的尿素沉淀法制备,无需其他复杂操作,方法简单快捷,条件易于控制,重复性高,本发明所用催化剂材料来源广泛且价格相对较低,催化剂成本低廉。

- 还没有人留言评论。精彩留言会获得点赞!