一种双功能催化剂及其制备方法和应用

本发明属于化工,尤其涉及一种双功能催化剂及其制备方法和应用。

背景技术:

1、1,8-二氮杂二环-双环(5,4,0)-7-十一烯(dbu)是一种强有机碱,为一具有双环结构的眯,是一种无色或淡黄色油状液体,广泛应用于医药、材料、农药等化学品的合成反应中。使用其参与的反应具有反应条件温和,副产物少,选择性高等特点按照不同的用途。dbu可以是催化剂、环氧树脂硬化剂、防锈剂、交联剂、保护剂、引发剂、固化促进剂、吸收剂,可配制高缓蚀剂;还可以参与消除、缩合、脱卤化氢、脱磺酸、异构、环合、酯化、聚合等反应。因此,dbu需求量很大,市场前景广阔。随着我国经济的快速发展,对环保、健康安全的问题日益重视,dbu的需求量将会进一步提升。目前资料报道的dbu合成方法主要有氮丙啶-内酰胺法、内酰胺-丙烯腈霍夫曼反应法,内酯-烯化二胺法等,相对于内酰胺-丙烯腈加氢环合法,其他方法原料价格较高,反应条件苛刻,总收率较低且研究报道较少。

2、

3、当前dbu主要由己内酰胺与丙烯睛加成生成n-(β-氰基乙基)-ε-己内酰胺,随后经催化加氢反应生成n-(3-氨基丙基)己内酰胺,最后脱水环合而合成。加氢和脱水反应过程是dbu合成过程中的两个关键反应步骤。研究人员一直分别针对两个反应步骤进行研究。现有技术采用雷尼镍作为催化剂,采用反应釜工艺,催化n-(β-氰基乙基)-ε-己内酰胺加氢,但并没有对催化剂进行重复利用。另一现有技术采用自制的雷尼镍作为催化剂,对反应釜催化加氢过程研究,最佳反应条件下加氢产物选择性最高可达到95%。虽然目前雷尼镍作为催化剂,以反应釜为反应器已经可以实现催化n-(β-氰基乙基)-ε-己内酰胺加氢。但是,雷尼镍催化剂在反应釜反应过程中容易粉化,粉化后的雷尼镍催化剂在反应釜中不易回收,也导致产品纯化困难;其次,雷尼镍催化剂在空气中容易自燃的本质对工业生产造成非常严重的危险。无论从生产安全角度还是降低生产成本角度,都需要新的加氢催化剂实现催化n-(β-氰基乙基)-ε-己内酰胺加氢,确保dbu高效合成。还有现有技术采用对甲苯磺酸作为催化剂进行脱水反应,但是反应过程中对甲苯磺酸作为强酸对设备腐蚀严重,反应后产生大量废水,不利于当前绿色化工的发展。

4、目前为止关于dbu合成过程中加氢以及脱水反应报道来看,主要是关于采用雷尼镍催化剂体系和反应釜工艺进行加氢,然后将加氢产物用液体强酸进行脱水合成目标产物dbu。结合当前生产工艺中出现的加氢催化剂成本高、危险性大、脱水工艺污染严重等问题,在dbu合成领域中仍需要开发一种成本低、活性高、选择性高、稳定性好的双功能催化剂用于进行加氢脱水。

技术实现思路

1、鉴于此,本发明提供了一种双功能催化剂及其制备方法和应用,主要目的是解决加氢脱水催化剂活性低、效果差、成本高、不安全以及污染环境的技术问题。

2、一方面,本发明提供了一种双功能催化剂,包括:

3、活性组分和载体,所述活性组分负载于所述载体上;

4、所述活性组分包括活性组分i和助剂活性组分ii;所述活性组分i包括金属钴,所述助剂活性组分ii包括金属m,m选自铁或锡;

5、所述载体为氧化硅和碳的复合物;

6、所述载体上具有酸性官能团。

7、本发明的催化剂是从微观角度“自内而外”构建的具有层状结构的双功能加氢脱水催化剂;选用钴和铁或锡作为双活性组分,协同作用,增强了加氢活性位点;在载体上连接的高密度的酸性官能团可作为脱水反应位点;通过酸性官能团和高活性加氢位点的微观结合,两种活性位点协同催化,得到高性能的双功能加氢脱水催化剂。

8、可选地,所述载体中的碳为活性碳球,所述活性碳球的表面连接所述酸性官能团,所述氧化硅包裹着所述碳球,所述氧化硅的表面负载着所述活性组分。

9、本发明利用氧化硅将带有酸性官能团的碳球包裹起来,氧化硅具有丰富的多孔结构,可以均匀负载金属钴活性组分和铁或锡助剂活性组分;在催化作用时,反应物通过氧化硅的多孔结构传递到碳球,与酸性基团接触,实现催化脱水反应。

10、可选地,所述酸性官能团包括磺酸官能团。

11、本发明选用磺酸官能团连接在碳球上实现催化脱水反应,磺酸官能团的脱水效果更佳。

12、可选地,所述金属钴在所述载体上的质量百分比为5~20%,所述金属钴的质量以co单质的质量计。

13、可选地,所述金属钴在所述载体上的质量百分比选自5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%中的任意值或任意两者之间的范围值。

14、本发明的金属钴的含量可根据实际需求调整,当其含量在5~20%时,与铁或锡协同后,加氢脱水催化效果较好,产物收率更高。

15、可选地,所述金属m在所述载体上的质量百分比为0.2~8%,所述金属m的质量以fe单质或sn单质的质量计。

16、可选地,所述金属m在所述载体上的质量百分比选自0.2%、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%、7%、7.5%、8%中的任意值或任意两者之间的范围值。

17、本发明的金属铁或锡的含量可根据实际需求调整,当其含量在0.2~8%时,与钴协同后,加氢脱水催化效果较好,产物收率更高。

18、第二方面,本发明提供了一种双功能催化剂的制备方法,所述制备方法包括以下步骤:

19、s1:获取活性碳球;

20、s2:步骤s1中的所述活性碳球经过酸性官能团修饰,得到酸化碳球;

21、s3:步骤s2中的所述酸化碳球、正硅酸乙酯和水混合、反应,得到氧化硅和碳的复合物;

22、s4:步骤s3中的所述氧化硅和碳的复合物和钴盐通过沉淀法,得到含钴盐沉淀物,所述含钴盐沉淀物经过焙烧i,得到氧化硅和碳的复合物表面负载金属钴的材料;

23、s5:步骤s4中的所述氧化硅和碳的复合物表面负载金属钴的材料和含金属m盐溶液通过浸渍法,得到浸渍产物,所述浸渍产物经过焙烧ii,得到氧化硅和碳的复合物表面负载金属钴和金属m的复合材料,记为m-co/sio2-ac-so3h双功能催化剂;其中,所述金属m为fe或sn。

24、可选地,步骤s1中的活性碳球的制备方法包括以下步骤:醛类有机物在密闭条件下,加热反应,得到所述活性碳球。

25、本发明上述加热反应即水热反应,在聚四氟内衬的水热反应釜中进行。

26、可选地,所述醛类有机物为葡萄糖和甲醛;葡萄糖溶液的质量浓度为10%~20%,甲醛溶液的质量浓度为0.03%~0.5%。

27、本发明选用葡萄糖和甲醛搭配可以合成规整的活性碳球,活性更高。

28、可选地,步骤s1中,所述加热反应的温度为120~180℃,所述加热反应的时间为8~24h。

29、可选地,所述加热反应温度选自120℃、130℃、140℃、150℃、160℃、170℃、18℃0中的任意值或任意两者之间的范围值;所述反应时间选自8、10、12、15、18、20、24h中的任意值或任意两者之间的范围值。

30、本发明的上水加热反应温度和时间可根据实际需求调整,在上述范围内合成的活性碳球性能更好。

31、可选地,步骤s2中,所述活性碳球和磺化剂混合,经过磺化反应,得到经过磺酸官能团修饰的酸化碳球。

32、本发明在活性碳球表面修饰磺酸官能团可实现催化反应物脱水作用。

33、可选地,所述磺化剂选自发烟硫酸。

34、本发明选用发烟硫酸进行磺酸化效果更好,本领域技术人员也可根据实际需要进用。

35、可选地,所述发烟硫酸与所述活性碳球的质量比为0.1~10:1。

36、可选地,所述发烟硫酸与所述活性碳球的质量比选自0.1、0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5、10中的任意值或任意两者之间的范围值。

37、本发明的发烟硫酸和活性碳球的反应比例可根据实际需要调整,采用上述配比可在活性碳球表面得到丰富的磺酸基团,有利于脱水反应。

38、可选地,步骤s2中,所述活性碳球和硝酸溶液混合,经过氧化反应,得到表面活化的活性碳球,所述表面活化的活性碳球与磺化剂反应,得到磺酸官能团修饰的酸化碳球。

39、本发明先用硝酸和活性碳球反应,是为了在活性碳球表面接枝羰基、羟基等活性官能团,随后磺化反应后活性碳球表面会负载更多的磺酸基团,有利于脱水反应。

40、可选地,所述硝酸溶液的质量浓度为5~10%。

41、可选地,所述硝酸溶液和所述活性碳球的质量比为0.2~20:1。

42、可选地,所述硝酸溶液和所述活性碳球的质量比为0.2、0.5、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20中的任意值或任意两者之间的范围值。

43、本发明的硝酸浓度与活性碳球的配比,可根据实际需求调整,采用上述浓度和配比可以获得负载较多磺酸基团的活性碳球。

44、可选地,步骤s3中,所述酸化碳球、所述正硅酸乙酯和去离子水在温度30~50℃条件下搅拌12~36h混合,产物洗涤3~5次,在温度100~120℃条件下干燥5~36h,得到所述氧化硅和碳的复合物。

45、本发明的正硅酸乙酯在水中发生水解凝胶反应,在上述优选温度下,正硅酸乙酯水解后在磺酸基团活化后的活性碳球的表面发生聚合反应,得到氧化硅包覆活性碳球的产物。

46、可选地,所述正硅酸乙酯和所述酸化碳球的质量比为2~10:1。

47、可选地,所述正硅酸乙酯和所述酸化碳球的质量比选自2、3、4、5、6、7、8、9、10中的任意值或任意两者之间的范围值。

48、本发明的正硅酸乙酯和酸性碳球的比例可根据实际需求调整,采用上述比例后可以得到合适比例的氧化硅包裹碳球。

49、可选地,步骤s4中,所述沉淀法的过程包括以下步骤:所述氧化硅和碳的复合物、钴盐和沉淀剂混合、沉淀反应,在温度75~85℃条件下以500~800r/min搅拌10~24h,产物洗涤3~5次,在温度100~120℃干燥10~24h后焙烧i。

50、可选地,所述沉淀剂选自碳酸铵。

51、本发明的沉淀剂可根据实际需要选用其他类型的沉淀剂。

52、本发明利用沉积沉淀的方法在氧化硅表面构建高分散的钴加氢活性位点。

53、可选地,步骤s4中,所述钴盐中的金属钴的质量占所述氧化硅和碳的复合物的质量的5~20%,所述金属钴的质量以co单质的质量计。

54、可选地,步骤s4中,所述钴盐中的金属钴的质量占所述氧化硅和碳的复合物的质量的百分比选自5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%中的任意值或任意两者之间的范围值。

55、可选地,步骤s4中,所述焙烧i的温度为400~500℃,所述焙烧i的时间为3~5h,所述焙烧i的气氛为非活性气氛。

56、可选地,所述焙烧i的温度选自400、420、450、480、500中的任意值或任意两者之间的范围值;所述焙烧i的时间选自3、3.5、4、4.5、5中的任意值或任意两者之间的范围值。

57、可选地,步骤s5中,所述浸渍法的过程包括以下步骤:所述氧化硅和碳的复合物表面负载金属钴的材料浸渍于含金属m盐的浸渍液中,浸渍10~72h,得到浸渍产物,所述浸渍产物在温度60~120℃条件下干燥10~48h后焙烧ii;其中,所述浸渍液包括含金属m的可溶盐和水。

58、可选地,所述浸渍的时间选自10、20、30、40、50、60、70、72h中的任意值或任意两者之间的范围值。

59、可选地,步骤s5中,所述焙烧ii的温度为250~500℃,所述焙烧ii的时间为3~10h,所述焙烧ii的气氛为非活性气氛。

60、可选地,所述焙烧ii的温度选自250、280、300、320、350、380、400、420、450、480、500℃中的任意值或任意两者之间的范围值。

61、可选地,步骤s4中,所述金属m盐中的金属的质量占所述氧化硅和碳的复合物表面负载金属钴的材料的质量的0.2~8%,所述金属m的质量以fe单质或sn单质的质量计。

62、可选地,所述金属m盐中的金属的质量占所述氧化硅和碳的复合物表面负载金属钴的材料的质量选自0.2%、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%、7%、7.5%、8%中的任意值或任意两者之间的范围值。

63、本发明利用浸渍法将助剂活性组分铁或锡负载在氧化硅的表面;利用助剂活性组分对加氢活性位点进行修饰,提高加氢活性。

64、可选地,所述钴盐选自硝酸钴、乙酸钴、氯化钴和乙酰丙酮钴中的至少一种。

65、可选地,所述浸渍法中的含金属m盐选自硝酸锡、氯化锡、氯化亚锡和硝酸亚锡中的至少一种;或,

66、所述浸渍法中的含金属m盐选自硝酸铁、硝酸亚铁、醋酸铁、氯化铁和氯化亚铁中的至少一种。

67、本发明的钴盐为可溶性钴盐,本领域技术人员可根据实际需要选用其他类型的钴盐;所述铁盐或锡盐均为可溶性盐,可根据实际需要选用其他类型的可溶性盐。

68、可选地,所述焙烧i中的升温速率或所述焙烧ii中的升温速率为0.5~1℃/min。

69、本发明提供了一种具体的实施方式:一步直接加氢脱水合成1,8-二氮杂二环-双环(5,4,0)-7-十一烯(dbu)过程中的双功能催化剂,其中,金属活性组分为co,金属助剂组分为fe或sn,载体为氧化硅和碳的复合物;金属活性组分,以co单质的质量计,含量为5-20%;金属助剂组分,以fe或sn单质的质量计,含量为0.2-8%;其余为载体氧化硅和碳的复合物;

70、所述催化剂包括如下步骤制备得到:

71、(i)取葡萄糖和甲醛溶于去离子水中,搅拌0.5-3h,置于聚四氟内衬的水热反应釜中120-180℃水热8-24h得到微观活性碳球;

72、(ii)将步骤(i)制备的混合物置于烧瓶中,加入5-10%的硝酸溶液50-80℃搅拌5-10h得到表面活化的微观活性碳球;

73、(iii)将步骤(ii)反应后的混合物去离子水洗涤过滤,于冰水浴条件下取一定量的发烟硫酸加入上述过滤样品中,搅拌3-6h,洗涤过滤得到固体样品(磺酸官能团化的微观碳球);

74、(iv)将步骤(iii)样品加入去离子水中,500-800r/min搅拌3-8h,随后向混合物中滴加入正硅酸乙酯,30-50℃搅拌12-36h,去离子水洗涤3-5次,100-120℃干燥5-36h得到sio2-ac-so3h复合材料;

75、(v)将可溶性钴盐和上述步骤(iv)得到的氧化硅碳球复合化合物材料溶于去离子水中,在30-50℃搅拌(500-800r/min)条件下滴加碳酸铵溶液(0.1-1.5m)金属盐完全沉淀为止,80℃下500-800r/min搅拌10-24h,去离子水洗涤3-5次,100-120℃干燥10-24h,450℃氮气条件下焙烧4h;

76、(vi)取步骤(v)制备的氧化硅碳球复合化合物负载金属钴浸渍于浸渍液中,浸渍10-72小时,然后于60-120℃烘干10-48小时,再于氮气炉中于250-500℃焙烧3-10小时,得m-co/sio2-ac-so3h双功能催化剂,m为fe或sn。其中所述浸渍液为金属助剂的可溶盐与作为溶剂的水形成的溶液。

77、其中,在催化剂合成步骤(i)葡萄糖溶液为10%-20%质量分数,甲醛质量分数为0.03%-0.5%;步骤(iii)中发烟硫酸与碳球的质量比为0.1-10;步骤(iv)中正硅酸乙酯与磺酸官能团化的微观碳球质量比为2:1-10:1。步骤(iv)中可溶性钴盐为硝酸钴、乙酸钴、氯化钴、乙酰丙酮钴中的一种或几种;步骤(vi)中,浸渍液为硝酸锡、氯化锡、氯化亚锡、硝酸亚锡中的一种或几种,或者为硝酸铁、硝酸亚铁、醋酸铁、氯化铁、氯化亚铁中的一种或几种;步骤(v)、(vi)中焙烧时升温速率为0.5-1℃/min。

78、本发明催化剂为从微观角度“自内而外”构建的具有层状结构的双功能加氢脱水催化剂。首先,利用甲醛的粘结作用结合水热条件下水分子氢键的作用将葡萄糖分子进行铰链,构建在微观程度上的高分子聚合球形碳。随后针对球形碳表面的苯环利用强氧化硝酸进行反应活化接枝羟基、羰基、甲基等多种不同官能团,最后在活化的碳表面进行磺化反应构建磺酸官能团修饰微观碳球。以高密度磺酸官能团作为脱水反应位点。然后,利用微观球形碳表面的官能团与正硅酸乙酯进行反应合成氧化硅包裹的酸性微观碳球。利用沉积沉淀的方法在氧化硅表面构建高分散的钴加氢活性位点。最后利用第二金属组分对加氢活性位点进行修饰,提高加氢活性。通过磺酸官能团和高活性加氢位点的微观结合,使得其协同催化得到高性能的双功能加氢脱水催化剂。

79、第三方面,本发明提供了上述双功能催化剂在n-(β-氰基乙基)-ε-己内酰胺加氢脱水合成1,8-二氮杂二环-双环(5,4,0)-7-十一烯中的应用。

80、第四方面,本发明提供了一种一步法加氢脱水合成1,8-二氮杂二环-双环(5,4,0)-7-十一烯的方法,所述方法包括以下步骤:

81、n-(β-氰基乙基)-ε-己内酰胺和溶剂的混合物,在催化剂的催化作用下,经过加氢脱水反应后,得到1,8-二氮杂二环-双环(5,4,0)-7-十一烯;

82、其中,所述催化剂为上述双功能催化剂。

83、可选地,所述催化剂在使用前经过活化;

84、所述活化的条件包括:催化剂在含氢气气氛中活化,氢气气体空速为100~3500h-1,活化压力为0.1~3.0mpa,活化温度为300~450℃,升温速率为0.5~3℃/min,活化时间为0.5~120h。

85、可选地,所述加氢脱水的反应条件包括:反应温度为30~120℃,反应压力为0.5~5.0mpa,n-(β-氰基乙基)-ε-己内酰胺液的时空速为0.01~6.0h-1,氢气空速为5~3000h-1;

86、反应体系中的所述溶剂选自间二甲苯、邻二甲苯和对二甲苯中的至少一种。

87、本发明提供了一种具体实施方式:上述合成的双功能催化剂在一步直接加氢脱水合成1,8-二氮杂二环-双环(5,4,0)-7-十一烯(dbu)中的应用,包括如下步骤:先将催化剂装填于填充床反应器中,所述催化剂在使用之前于含有氢气的气体中活化,活化条件为:压力为0.1-3.0mpa,氢气气体空速为100-3500h-1,活化温度为300-450℃,升温速率为0.5-3℃/min,活化时间为0.5-120h;活化结束后,调节体系至指定反应条件,泵入n-(β-氰基乙基)-ε-己内酰胺与溶剂混合物,反应条件为:温度为30-120℃,压力为0.5-5.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.01-6.0h-1,氢气空速为5-3000h-1。在上述加氢脱水反应体系中的溶剂为间二甲苯、邻二甲苯、对二甲苯中的一种或几种。

88、与现有技术相比,本发明具有以下有益效果:

89、(1)本发明提供的具有层状结构的m-co/sio2-ac-so3h双功能催化剂,m为fe或sn,co金属为活性组分、m为金属助剂组分、so3h为酸性官能团,ac为氧化硅和碳的复合物载体。

90、(2)本发明提供的双功能催化剂的制备方法,步骤简单、成本低廉、绿色无污染,活性组分利用率高,制备重复性好,结合连续流微填充床反应器可以实现催化剂与产品的简单分离,生产工艺简单,产品纯度高,极大降低生产成本。

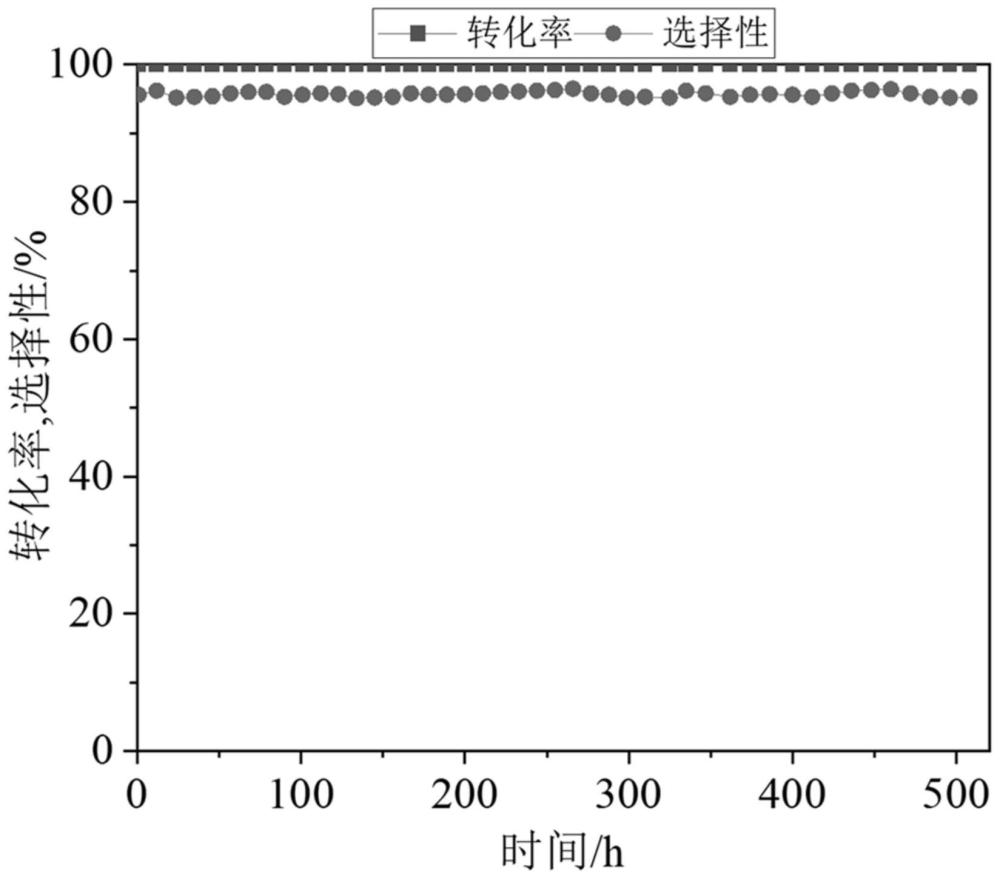

91、(3)本发明提供的双功能的钴基催化剂体系,首次使用在n-(β-氰基乙基)-ε-己内酰胺连续流加氢脱水制备dbu反应过程中,使得其不仅具有优异的催化加氢性能而且兼具有良好的脱水性能;在温和条件下(80℃,2.0mpa)取得dbu≥95%收率,≥500小时稳定性的优异性能。

- 还没有人留言评论。精彩留言会获得点赞!