一种锂电池破碎全自动抽膜系统的制作方法

本发明属于锂电池破碎,尤其涉及一种锂电池破碎全自动抽膜系统。

背景技术:

1、锂电池单体的主要结构材料是由正极片(在铝箔两面涂布上正极材料制成)、塑料隔膜、负极片(在铜箔两面涂布上负极材料制成)叠合后卷绕或逐层叠加制成圆柱形或立方形的整包电芯,装入电池单体外壳(钢外壳或铝外壳或铝塑软包)中引出正、负极耳。正是由于锂电池电芯这种不同材料逐层叠合并反复叠制成一个整体材料包的特殊结构,所以在废旧动力锂电池单体拆解回收的过程中都会遇到:破碎后物料中除极片、塑料隔膜的其余物质在前期工艺中完成分选之后,对极片和塑料隔膜进行分选时,极片、塑料隔膜之间分选困难,目前,需要用到一种锂电池破碎全自动抽膜系统。

2、目前,公告号为cn209133645u的中国专利公开了一种破碎后锂电池极片隔膜分离装置,涉及废旧锂电池处理技术领域,包括上料输送机、振动筛、风管、风机和隔膜收集箱,上料输送机上设置有输送进料口和输送出料口,振动筛的筛体的两端设置有振动筛进料口和振动筛出料口,输送出料口与振动筛进料口连通,筛体由振动筛进料口至振动筛出料口向下倾斜设置,筛体上端设置有上盖板,上盖板上开设有吸风口,风管的一端通过吸风口与筛体连通,风管的另一端与隔膜收集箱连通,风管上设置有风机。本实用新型提供的破碎后锂电池极片隔膜分离装置,极片和隔膜分离效果好,提高工作效率,不产生有毒物质且不污染大气环境。

3、但是,上述装置在使用时,依靠上料输送机避免膜被覆盖,依靠振动筛的振动以使得膜位于上部,但是实际使用中电池被破碎后,膜易沾附较多的碳粉或者与碎块粘连在一起,依靠对比文件中的风机难以将隔膜吸走,造成隔膜的抽膜不充分。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种锂电池破碎全自动抽膜系统。其优点在于:可使得电池破碎充分,实现避免隔膜表面沾附较重碳粉的效果。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种锂电池破碎全自动抽膜系统,包括输送破碎锂电池的输送带本体,所述输送带本体的底部放置有敞口的分离箱,所述分离箱的两侧内壁两端均通过轴承转动连接有转动轴,两个所述转动轴的延长端表面均固定连接有齿轮,且两个齿轮相啮合,所述转动轴的表面固定连接有破碎辊,所述破碎辊的表面固定连接有若干均匀分布的破碎齿,所述分离箱的一侧外壁固定连接有转动电机,所述转动电机的输出轴与转动轴之间固定连接,所述分离箱内设置有可上下活动的筛网。

4、所述分离箱的一侧内壁开设有竖槽,所述竖槽的内壁滑动连接有限位杆,所述限位杆的一侧固定连接有顶板,所述顶板可上下活动且与筛网的底部相接触。

5、所述顶板的一侧开设有横槽,所述横槽的内壁滑动连接有可转动的偏心杆,所述偏心杆的直径略小于横槽的高度。

6、所述分离箱的一侧外壁通过轴承转动连接有旋转轴,所述旋转轴与转动轴之间通过皮带传动连接,所述旋转轴的一侧固定连接有转动盘,所述转动盘的圆周边缘与偏心杆之间固定连接。

7、所述分离箱的两侧内壁均开设有活动槽,所述活动槽的内壁滑动连接有活动块,位于同一侧的所述活动块与筛网之间固定连接,所述活动块的底部与活动槽的底部内壁之间固定连接有同一个活动弹簧。

8、所述所述活动槽的两端内壁之间通过轴承转动连接有同一个分散轴,所述分散轴的底部固定连接有呈倾斜设置的受力板,且受力板与活动块之间相接触,所述分散轴的顶部固定连接有呈倾斜设置的分散板,所述分散板位于破碎辊与筛网之间,且分散板与受力板之间呈v形结构。

9、两个所述分散板的底部一侧均固定连接有晃动弹簧,两个所述晃动弹簧的相对一端固定连接有同一个晃动球。

10、所述分离箱的一端外壁顶部开设有抽膜口,所述分离箱的一端外壁顶部固定连接有覆盖于抽膜口的风机。

11、所述分离箱的一端外壁固定连接有收集箱,所述收集箱位于风机的下方且与风机相连通,所述收集箱的顶部固定连接有开设有多孔的挡板,且挡板呈u形结构。

12、所述分离箱的一侧外壁底部开设有进水口,所述分离箱的一侧外壁固定连接有覆盖于进水口的抽液泵,所述分离箱的一侧外壁底部固定连接有与抽液泵相连通的水箱。

13、本发明的有益效果为:

14、1、该锂电池破碎全自动抽膜系统,通过设置有转动电机、转动轴、破碎辊、破碎齿、活动块和受力板,通过转动轴的转动可使得破碎辊通过齿轮发生相向转动,破碎辊的相向转动可使得破碎齿对锂电池碎片进一步破碎,筛网的上下活动可使得活动块对受力板施力,此时可使得分散板对破碎电池进行击打,因此,可使得电池破碎充分,实现避免隔膜表面沾附较重碳粉的效果。

15、2、该锂电池破碎全自动抽膜系统,通过设置有晃动弹簧和晃动球,通过晃动弹簧能够在分散板转动时发生形变,此时可使得晃动球发生晃动操作,可对锂电池进一步撞击以使得膜与炭粉等粘连物分散。

16、3、该锂电池破碎全自动抽膜系统,通过设置有收集箱和挡板,通过收集箱能够对经风机抽出的隔膜进行收集,在隔膜随着气流排至分离箱外后与多孔的挡板接触,此时隔膜与挡板发生撞击,可使得炭粉进一步被去除。

技术特征:

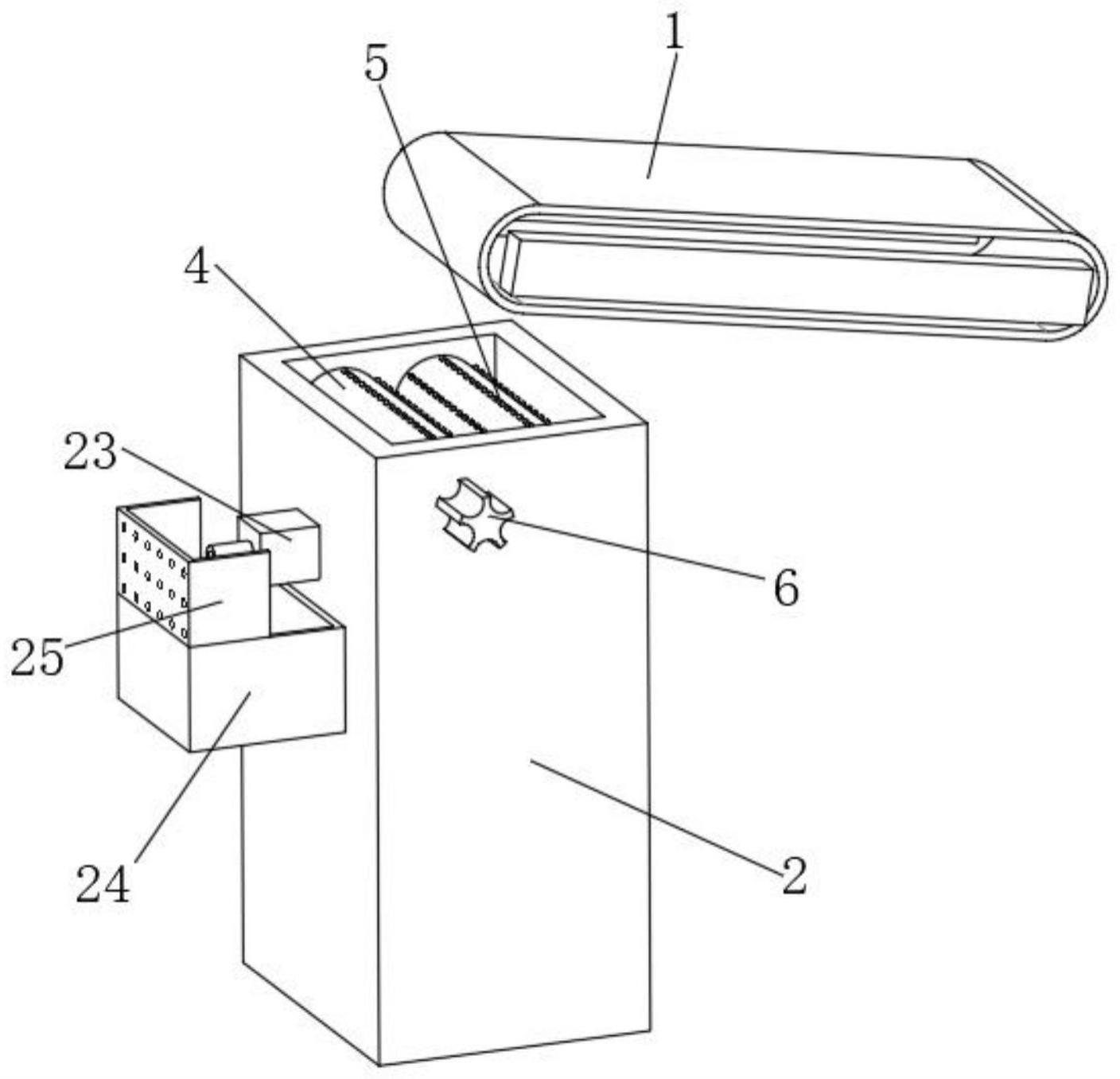

1.一种锂电池破碎全自动抽膜系统,包括输送破碎锂电池的输送带本体(1),所述输送带本体(1)的底部放置有敞口的分离箱(2),其特征在于,所述分离箱(2)的两侧内壁两端均通过轴承转动连接有转动轴(3),两个所述转动轴(3)的延长端表面均固定连接有齿轮,且两个齿轮相啮合,所述转动轴(3)的表面固定连接有破碎辊(4),所述破碎辊(4)的表面固定连接有若干均匀分布的破碎齿(5),所述分离箱(2)的一侧外壁固定连接有转动电机(6),所述转动电机(6)的输出轴与转动轴(3)之间固定连接,所述分离箱(2)内设置有可上下活动的筛网(7)。

2.根据权利要求1所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述分离箱(2)的一侧内壁开设有竖槽(8),所述竖槽(8)的内壁滑动连接有限位杆(9),所述限位杆(9)的一侧固定连接有顶板(10),所述顶板(10)可上下活动且与筛网(7)的底部相接触。

3.根据权利要求2所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述顶板(10)的一侧开设有横槽(11),所述横槽(11)的内壁滑动连接有可转动的偏心杆(12),所述偏心杆(12)的直径略小于横槽(11)的高度。

4.根据权利要求3所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述分离箱(2)的一侧外壁通过轴承转动连接有旋转轴(13),所述旋转轴(13)与转动轴(3)之间通过皮带传动连接,所述旋转轴(13)的一侧固定连接有转动盘(14),所述转动盘(14)的圆周边缘与偏心杆(12)之间固定连接。

5.根据权利要求4所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述分离箱(2)的两侧内壁均开设有活动槽(15),所述活动槽(15)的内壁滑动连接有活动块(16),位于同一侧的所述活动块(16)与筛网(7)之间固定连接,所述活动块(16)的底部与活动槽(15)的底部内壁之间固定连接有同一个活动弹簧。

6.根据权利要求5所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述所述活动槽(15)的两端内壁之间通过轴承转动连接有同一个分散轴(17),所述分散轴(17)的底部固定连接有呈倾斜设置的受力板(18),且受力板(18)与活动块(16)之间相接触,所述分散轴(17)的顶部固定连接有呈倾斜设置的分散板(19),所述分散板(19)位于破碎辊(4)与筛网(7)之间,且分散板(19)与受力板(18)之间呈v形结构。

7.根据权利要求6所述的一种锂电池破碎全自动抽膜系统,其特征在于,两个所述分散板(19)的底部一侧均固定连接有晃动弹簧(20),两个所述晃动弹簧(20)的相对一端固定连接有同一个晃动球(21)。

8.根据权利要求1所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述分离箱(2)的一端外壁顶部开设有抽膜口(22),所述分离箱(2)的一端外壁顶部固定连接有覆盖于抽膜口(22)的风机(23)。

9.根据权利要求8所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述分离箱(2)的一端外壁固定连接有收集箱(24),所述收集箱(24)位于风机(23)的下方且与风机(23)相连通,所述收集箱(24)的顶部固定连接有开设有多孔的挡板(25),且挡板(25)呈u形结构。

10.根据权利要求9所述的一种锂电池破碎全自动抽膜系统,其特征在于,所述分离箱(2)的一侧外壁底部开设有进水口,所述分离箱(2)的一侧外壁固定连接有覆盖于进水口的抽液泵(26),所述分离箱(2)的一侧外壁底部固定连接有与抽液泵(26)相连通的水箱(27)。

技术总结

本发明公开了一种锂电池破碎全自动抽膜系统,属于锂电池破碎技术领域,包括输送破碎锂电池的输送带本体,所述输送带本体的底部放置有敞口的分离箱,所述分离箱的两侧内壁两端均通过轴承转动连接有转动轴,两个所述转动轴的延长端表面均固定连接有齿轮,且两个齿轮相啮合。本发明通过转动轴的转动可使得破碎辊通过齿轮发生相向转动,通过筛网的上下活动可使得活动块对受力板施力,此时可使得分散板对破碎电池进行击打,可使得电池破碎充分,实现避免隔膜表面沾附较重碳粉的效果;通过晃动弹簧可在分散板转动时发生形变,此时可使得晃动球发生晃动操作,可对锂电池进一步撞击以使得膜与炭粉等粘连物分散。

技术研发人员:尹德营,肖昆伟

受保护的技术使用者:安徽超哥精密科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!