一种分液后的分离输送装置的制作方法

本发明涉及分液后输送的辅助设施,尤其是涉及一种分液后的分离输送装置。

背景技术:

1、分液装置是环保、化工行业常用的装置,主要是利用密度差分离不相溶的两相流体,分离后可以根据物料的不同用途或处置方案分别进行使用和处理。分液可以通过各种方式来实现,分液后两相物料的分离输送一般是通过视镜观察或者界面计等来转换物料去向来实现的,上层物料需要转移到另一装置内通过另一套输送装置输送。

2、现有方式分液后需要把液体分开传输的常见两种方式:一种是在原装置中分层,通过观察或者界面检测等手段使两种流体完全分开,用泵直接输送时人眼或仪表观测反应不及时或有滞后,但是这种方式一般通过自流进行,因此整个分离过程比较慢;并且需要配置比较大的下层液体缓存装置,输送装置一般也需要配套两套来分别对应两种物料。另一种是液体进入分离缓存容器,分离缓存容器下层液体使用正常输送,通过观察或者界面检测提前关闭输送装置,上层液体多余后溢流到上层液体缓存装置,这种方式也需要配套额外的输送装置,其输送过程虽然加快,但是分离缓存容器需要的容积比较大。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种分液后的分离输送装置,利用密度差实现轻重组分物料的自动分离,密度不同的物料从装置不同出口流出,可自动完成轻重组分的分离出料,无需通过人工来进行分液,有效减少了操作人员的工作量,适用于油水等有密度差的液体分离。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

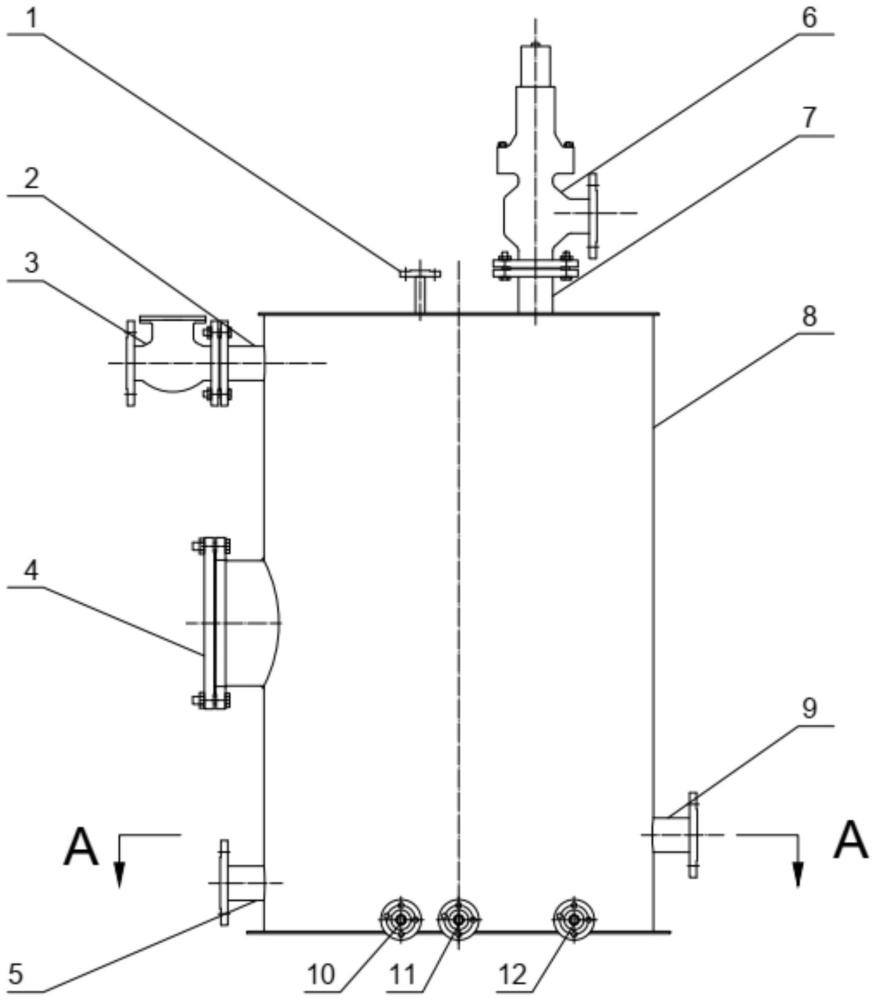

3、一种分液后的分离输送装置,包括:

4、壳体,内设连通顶部排液管道的顶部浮力开闭机构连通底部排液管道的底部浮力开闭机构,顶部浮力开闭机构和底部浮力开闭机构相互对称设置;

5、进料机构,包括设于壳体侧面底部的进料管道,进料管道与底部浮力开闭机构之间设有折流挡板以引导轻组分物料从折流挡板上方经过,重组分物料从折流挡板下方经过;

6、重组分物料可推动底部浮力开闭机构升程以开启底部排液管道;轻组分物料可使顶部浮力开闭机构回程以开启顶部排液管道;重组分物料和轻组分物料的混合液可推动顶部浮力开闭机构升程以关闭顶部排液管道,和/或使底部浮力开闭机构回程以关闭底部排液管道。

7、作为进一步的实现方式,所述顶部浮力开闭机构设于底部浮力开闭机构的正上方,底部浮力开闭机构和进料管道分别位于壳体的相对侧,所述折流挡板靠近进料管道设置。

8、作为进一步的实现方式,所述折流挡板两侧边缘与壳体内部焊接,折流挡板包括与壳体底板具有设定距离的且靠近进料管道的第一竖直板,第一竖直板顶部朝向顶部浮力开闭机构设置倾斜板,倾斜板顶部设置第二竖直板。

9、作为进一步的实现方式,所述第一竖直板远离进料管道一侧设有淹没挡板,淹没挡板设于壳体底板上且顶部高于进料管道;所述底部浮力开闭机构与淹没挡板之间设有分流挡板,分流挡板与壳体底板具有设定距离。

10、作为进一步的实现方式,所述底部浮力开闭机构和顶部浮力开闭机构的结构相同,底部浮力开闭机构包括排液腔,排液腔底部一侧开口以连通底部排液管道,排液腔内设有滑动块,滑动块顶部连接浮球,排液腔顶部边缘设置腔体盖以限制滑动块,所述浮球所受浮力大于自身重力时,浮球带动滑动块升程,底部排液管道开启。

11、作为进一步的实现方式,所述排液腔内侧环向设置支撑内圆环,支撑内圆环低于底部排液管道以支撑滑动块位于底部排液管道出口位置。

12、作为进一步的实现方式,所述浮球包括中空的球体,球体一侧设有进排液口以调节球体内水量,球体另一侧通过连杆与滑动块连接。

13、作为进一步的实现方式,所述分流挡板与底部浮力开闭机构之间设有挡污板,挡污板设于壳体底板上且靠近底部浮力开闭机构设置。

14、作为进一步的实现方式,所述壳体侧面设有物料排净口,污泥排净口和进料排净口。

15、作为进一步的实现方式,所述壳体顶板上设有排气口,排气口一侧设置泄压口。

16、上述本发明的有益效果如下:

17、1.本发明通过设置顶部浮力开闭机构和底部浮力开闭机构,利用密度差实现轻重组分物料的自动分离,密度不同的物料从装置不同出口流出,可自动完成轻重组分的分离出料,无需通过人工来进行分液,有效减少了操作人员的工作量,适用于油水等有密度差的液体分离。

18、2.本发明折流挡板的第一竖直板用于吸收输送装置从进料管道输送过来物料的动量,倾斜板使上端物料流量尽量减缓,并减少壳体内部的湍流特性,引导轻组分物料上浮,重组分物料下沉,第二竖直板用于引导轻组分物料移动到顶部浮力开闭机构处。

19、3.本发明的分流挡板一方面使得重组分尽量从壳体下端流动,另一方面阻止了物料对于底部浮力开闭机构中下浮球的直接冲击;淹没挡板使得进料管道的出口能保持淹没在流体中,减少了流体进入产生的湍流,另一方面也增量物料从折流挡板底部流出的阻力,进一步吸收了物料进入的动量。

20、4.本发明的上浮球和下浮球上设有进排液口,打开排液口堵塞可通过进排液口向球体内加水,调节球体内水量,进而改变浮球的重量,方便使用于不同的物料和工况中。

21、5.本发明的壳体顶板上设有排气口,能及时排出壳体以及顶部排液腔内的空气;泄压口连接安全阀,超压后的流体返回前段分离装置,在超压情况下保证该装置的安全性。

22、6.本发明的顶部浮力开闭机构和底部浮力开闭机构内各个结构采用可拆卸式结构,方便检修。

技术特征:

1.一种分液后的分离输送装置,其特征在于,包括:

2.根据权利要求1所述的一种分液后的分离输送装置,其特征在于,所述顶部浮力开闭机构设于底部浮力开闭机构的正上方,底部浮力开闭机构和进料管道分别位于壳体的相对侧,所述折流挡板靠近进料管道设置。

3.根据权利要求2所述的一种分液后的分离输送装置,其特征在于,所述折流挡板两侧边缘与壳体内部焊接,折流挡板包括与壳体底板具有设定距离的且靠近进料管道的第一竖直板,第一竖直板顶部朝向顶部浮力开闭机构设置倾斜板,倾斜板顶部设置第二竖直板。

4.根据权利要求3所述的一种分液后的分离输送装置,其特征在于,所述第一竖直板远离进料管道一侧设有淹没挡板,淹没挡板设于壳体底板上且顶部高于进料管道;所述底部浮力开闭机构与淹没挡板之间设有分流挡板,分流挡板与壳体底板具有设定距离。

5.根据权利要求1所述的一种分液后的分离输送装置,其特征在于,所述底部浮力开闭机构和顶部浮力开闭机构的结构相同,底部浮力开闭机构包括排液腔,排液腔底部一侧开口以连通底部排液管道,排液腔内设有滑动块,滑动块顶部连接浮球,排液腔顶部边缘设置腔体盖以限制滑动块,所述浮球所受浮力大于自身重力时,浮球带动滑动块升程,底部排液管道开启。

6.根据权利要求5所述的一种分液后的分离输送装置,其特征在于,所述排液腔内侧环向设置支撑内圆环,支撑内圆环低于底部排液管道以支撑滑动块位于底部排液管道出口位置。

7.根据权利要求5所述的一种分液后的分离输送装置,其特征在于,所述浮球包括中空的球体,球体一侧设有进排液口以调节球体内水量,球体另一侧通过连杆与滑动块连接。

8.根据权利要求4所述的一种分液后的分离输送装置,其特征在于,所述分流挡板与底部浮力开闭机构之间设有挡污板,挡污板设于壳体底板上且靠近底部浮力开闭机构设置。

9.根据权利要求1所述的一种分液后的分离输送装置,其特征在于,所述壳体侧面设有物料排净口,污泥排净口和进料排净口。

10.根据权利要求1所述的一种分液后的分离输送装置,其特征在于,所述壳体顶板上设有排气口,排气口一侧设置泄压口。

技术总结

本发明涉及分液后输送的辅助设施技术领域,公开了一种分液后的分离输送装置,壳体内设连通顶部排液管道的顶部浮力开闭机构连通底部排液管道的底部浮力开闭机构,顶部浮力开闭机构和底部浮力开闭机构相互对称设置;进料机构包括设于壳体侧面底部的进料管道,进料管道与底部浮力开闭机构之间设有折流挡板以引导轻组分物料从折流挡板上方经过,重组分物料从折流挡板下方经过;通过密度差进行自动分离,密度不同的物料从不同出口流出;该装置设计合理、结构简单、操作方便,可自动完成轻重组分的分离出料,无需通过人工来进行分液,有效减少了操作人员的工作量,适用于油水等有密度差的液体分离。

技术研发人员:方宝良,唐晶,孙文涛,袁延华,桑红玉,时尚

受保护的技术使用者:中车山东机车车辆有限公司济南低碳科技分公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!