用于二次再热机组变工况碳捕集的多热源自平衡热力系统的制作方法

本发明涉及电力工程,特别涉及一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术,并不必然构成现有技术。

2、co2排放的一个重要来源是燃煤发电厂,这些发电厂构成了能源基础设施的重要组成部分,也是co2排放最集中的来源之一。鉴于燃煤发电厂在能源结构中发挥的核心作用,它们面临着巨大的节能减碳的压力。发电厂不仅要满足能源需求,还要进行技术创新,以减少碳足迹并减轻对环境的不利影响。发电厂发挥减碳作用的主要方式之一是提高其能源转换效率,这样可以产生相同数量的能量,同时排放更少的co2。此外,在烟气排放到大气中之前捕获co2可以显著减少发电厂的烟气总体排放量。

3、在co2捕集领域,发电厂主要依靠三种技术:燃烧前捕集、燃烧中捕集和燃烧后捕集,这些技术都有其独特的特点、优势和挑战。

4、燃烧前co2捕集,主要用于整体气化联合循环(igcc)发电厂。该过程首先将煤炭气化,产生合成气,这是一种主要由co和h2组成的混合物。然后该合成气在转化装置中与蒸汽发生反应,该反应的结果是生成co2和h2。后续步骤涉及通过物理或化学分离过程分离co2;分离后,co2被压缩并储存,而富氢燃料则被引导至燃气轮机用于发电,然而,该过程通常会导致发电厂的发电效率降低约7%至10%。

5、燃烧中co2捕集,是基于富氧燃烧技术。在该方法中,首先使用空气分离装置分离空气以提取o2,这种高纯度的o2随后用于燃料燃烧,产生主要由co2和h2o组成的烟气成分,然后通过冷凝过程分离co2,为了控制燃烧温度,一部分烟气被再循环到锅炉中,该方法的显著优点是由于使用高纯度o2而增加了烟气中的co2浓度,这种增加有助于减少co2捕获所需的能源消耗;然而,这一优势在一定程度上被通过空气分离装置生产o2所需的能量消耗所抵消。因此,采用这种方法的发电厂的发电效率会降低约10%至12%。

6、燃烧后co2捕集,主要利用化学吸收方法。煤粉和空气在锅炉中燃烧,产生的烟气经过脱硝、除尘、脱硫等处理后,被导入co2捕集装置。烟气中存在的co2与吸收剂发生反应,导致其被吸收。然后,通过加热吸收剂来分离吸收的co2,然后将其压缩并储存,其优点是不改变原有的燃烧方式,在过去的几十年里,它取得了快速的进步,现已成为最广泛采用的co2捕获技术,其有效性已在众多发电厂得到证明,突显了其在全球广泛商业应用的潜力。

7、然而,发明人发现,燃烧后捕集方式存在如下问题:吸收剂再生过程对该技术的运行至关重要,但会导致热效率损失,由于空气是燃烧过程中的氧化剂,因此烟气中含有大量的n2,n2的存在意味着co2浓度相对较低,导致分离过程中的能耗较高,通常,这会导致发电效率降低8%至13%。

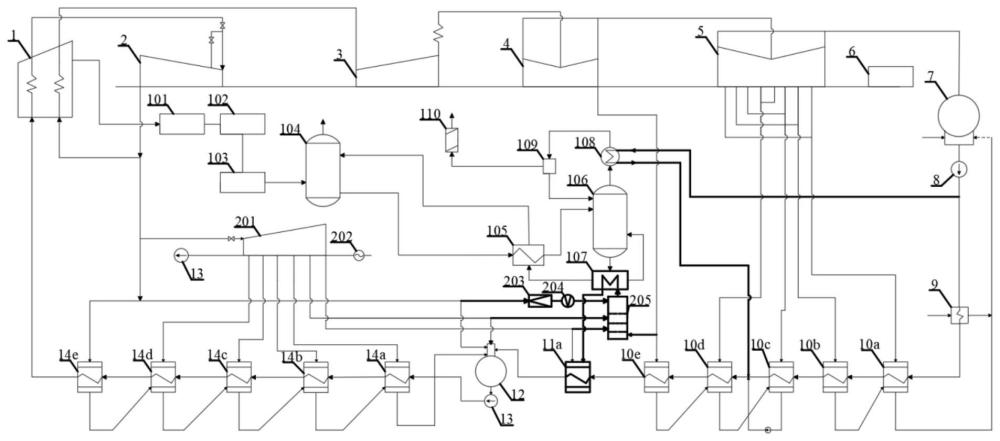

8、现有的典型燃煤电厂二次再热系统,如图1所示,采用燃烧后碳捕集技术所需co2吸附剂脱附再生热源所需蒸汽消耗量大,且在机组变工况运行时,单一热源难以保证蒸汽参数在负低荷工况下始终可以满足co2吸附剂脱附再生参数要求;而且,在典型的燃煤电厂二次再热系统中,采用燃烧后碳捕集技术的热力学一体化解决方案是在中压缸与低压缸的联通管上抽汽蒸汽用于co2捕集装置,该方法在二次再热机组满负荷运行时,可以有效满足co2吸附剂脱附再生热源所需的蒸汽消耗量,但是当二次再热机组变负荷运行时,尤其是在低负荷运行时,该方法会导致联通管中抽取的蒸汽过热度过大,且消耗蒸汽流量较多,剩余流入低压缸蒸汽量显著减少,引起严重的汽轮机热效率降低,甚至可能导致低压缸叶片颤震、鼓风发热的风险。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统,实现了在燃煤电厂二次再热机组变工况运行条件下连续捕集烟气co2的多热源抽汽自平衡,保证了在不同运行工况下,尤其是在低负荷运行条件下,co2吸附剂再生所需热源的连续性和可靠性,提高了碳捕集效率和稳定性。

2、为了实现上述目的,本发明采用如下技术方案:

3、第一方面,本发明提供了一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统。

4、一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统,包括:脱硝器、除尘器、脱硫器、co2吸附塔、co2富液/贫液换热器、co2吸附塔解析塔、co2吸收液再生器、冷凝器、气液分离器、加压储气器、best汽轮机、best汽轮发电机、蒸汽减温器、蒸汽减压器和分仓均压孔板式自平衡汽水混合器;

5、脱硝器通过管路与主汽轮机超高压缸连通,脱硝器、除尘器、脱硫器和co2吸附塔通过管路依次连通,co2富液/贫液换热器与co2吸附塔连通,co2吸附塔与co2富液/贫液换热器连通;

6、co2富液/贫液换热器与co2吸附塔解析塔连通,co2吸收液再生器与co2富液/贫液换热器连通,co2吸收液再生器与管壳式低压给水加热器连通,co2吸收液再生器与co2吸附塔解析塔连通,co2吸收液再生器与co2吸附塔解析塔连通,co2吸收液再生器与分仓均压孔板式自平衡汽水混合器连通;

7、低压给水加热器与主汽轮机低压缸连通,低压给水加热器分别与管壳式低压给水加热器和分仓均压孔板式自平衡汽水混合器连通,管壳式低压给水加热器与分仓均压孔板式自平衡汽水混合器连通,高压给水加热器与主汽轮机超高压缸连通,管壳式低压给水加热器经除氧器和给水泵后与高压给水加热器连通;

8、主汽轮机超高压缸与best汽轮机连通,best汽轮机与高压给水加热器连通,best汽轮机与分仓均压孔板式自平衡汽水混合器连通,主汽轮机超高压缸经蒸汽减温器和蒸汽减压器后与分仓均压孔板式自平衡汽水混合器连通,best汽轮机与除氧器连通,加压储气器与气液分离器连通,气液分离器分别与冷凝器和co2吸附塔解析塔连通。

9、作为本发明第一方面进一步的限定,锅炉、主汽轮机超高压缸、主汽轮机高压缸、主汽轮机中压缸、主汽轮机低压缸、凝汽器、凝结水泵和轴封加热器依次通过管路连通,主发电机与主汽轮机低压缸连通;

10、低压给水加热器,包括依次连通的第一低压给水加热器、第二低压给水加热器、第三低压给水加热器、第四低压给水加热器和第五低压给水加热器;

11、第一低压给水加热器分别与凝汽器和凝结水泵连通,冷凝器与凝结水泵和轴封加热器之间的管路连通,冷凝器与第三低压给水加热器和第四低压给水加热器之间的管路连通;

12、主汽轮机中压缸与第五低压给水加热器连通,第五低压给水加热器与管壳式低压给水加热器连通。

13、作为本发明第一方面更进一步的限定,轴封加热器与凝汽器连通,主汽轮机低压缸分别与第一低压给水加热器、第二低压给水加热器、第三低压给水加热器和第四低压给水加热器连通。

14、作为本发明第一方面更进一步的限定,所述高压给水加热器,包括依次通过管路连通的第一高压给水加热器、第二高压给水加热器、第三高压给水加热器、第四高压给水加热器和第五高压给水加热器;

15、第一高压给水加热器分别与给水泵和除氧器连通,best汽轮机分别与第一高压给水加热器、第二高压给水加热器、第三高压给水加热器和第四高压给水加热器连通;

16、主汽轮机超高压缸与第五高压给水加热器连通,第五高压给水加热器与锅炉连通,best汽轮机与best汽轮发电机连通。

17、第二方面,本发明提供了一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统。

18、一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统,包括:脱硝器、除尘器、脱硫器、co2吸附塔、co2富液/贫液换热器、co2吸附塔解析塔、co2吸收液再生器、冷凝器、气液分离器、加压储气器、best汽轮机、best汽轮发电机、蒸汽减温器、蒸汽减压器和均压四通阀式自平衡汽水混合器;

19、脱硝器通过管路与主汽轮机超高压缸连通,脱硝器、除尘器、脱硫器和co2吸附塔通过管路依次连通,co2富液/贫液换热器与co2吸附塔连通,co2吸附塔与co2富液/贫液换热器连通;

20、co2富液/贫液换热器与co2吸附塔解析塔连通,co2吸收液再生器与co2富液/贫液换热器连通,co2吸收液再生器与混合式低压给水加热器连通,co2吸收液再生器与co2吸附塔解析塔连通,co2吸收液再生器与co2吸附塔解析塔连通,co2吸收液再生器与均压四通阀式自平衡汽水混合器连通;

21、低压给水加热器与主汽轮机低压缸连通,低压给水加热器分别与混合式低压给水加热器和均压四通阀式自平衡汽水混合器连通,混合式低压给水加热器通过蒸汽减温器和蒸汽减压器与均压四通阀式自平衡汽水混合器连通,高压给水加热器与主汽轮机超高压缸连通,混合式低压给水加热器经除氧器和给水泵后与高压给水加热器连通;

22、主汽轮机超高压缸与best汽轮机连通,best汽轮机与高压给水加热器连通,best汽轮机经蒸汽减温器和蒸汽减压器后与均压四通阀式自平衡汽水混合器连通,主汽轮机超高压缸经蒸汽减温器和蒸汽减压器后与分仓均压孔板式自平衡汽水混合器连通,best汽轮机与除氧器连通,加压储气器与气液分离器连通,气液分离器分别与冷凝器和co2吸附塔解析塔连通。

23、作为本发明第二方面进一步的限定,锅炉、主汽轮机超高压缸、主汽轮机高压缸、主汽轮机中压缸、主汽轮机低压缸、凝汽器、凝结水泵和轴封加热器依次通过管路连通,主发电机与主汽轮机低压缸连通;

24、低压给水加热器,包括依次连通的第一低压给水加热器、第二低压给水加热器、第三低压给水加热器、第四低压给水加热器和第五低压给水加热器;

25、第一低压给水加热器分别与凝汽器和凝结水泵连通,冷凝器与凝结水泵和轴封加热器之间的管路连通,冷凝器与第三低压给水加热器和第四低压给水加热器之间的管路连通;

26、主汽轮机中压缸与第五低压给水加热器连通,第五低压给水加热器与管壳式低压给水加热器连通。

27、作为本发明第二方面更进一步的限定,轴封加热器与凝汽器连通,主汽轮机低压缸分别与第一低压给水加热器、第二低压给水加热器、第三低压给水加热器和第四低压给水加热器连通。

28、作为本发明第二方面更进一步的限定,所述高压给水加热器,包括依次通过管路连通的第一高压给水加热器、第二高压给水加热器、第三高压给水加热器、第四高压给水加热器和第五高压给水加热器;

29、第一高压给水加热器分别与给水泵和除氧器连通,best汽轮机分别与第一高压给水加热器、第二高压给水加热器、第三高压给水加热器和第四高压给水加热器连通;

30、主汽轮机超高压缸与第五高压给水加热器连通,第五高压给水加热器与锅炉连通,best汽轮机与best汽轮发电机连通。

31、第三方面,本发明提供了一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统的工作方法。

32、一种用于二次再热机组变工况碳捕集的多热源自平衡热力系统的工作方法,利用本发明第一方面所述的用于二次再热机组变工况碳捕集的多热源自平衡热力系统,包括以下过程:

33、在二次再热机组满负荷运行工况下,第一路汽源为主要汽源,在满负荷运行工况下,变转速抽背式给水泵汽轮机排汽进入低压给水加热器,用于加热电厂水-蒸汽循环系统中的凝结水,其中,第一路汽源为中压缸与低压缸联通管抽汽汽源;

34、在二次再热机组满负荷运行至70%负荷运行工况下,抽取部分best汽轮机排汽进入热力自平衡汽水混合器,作为第二路汽源,辅助第一路汽源为中压缸与低压缸联通管抽汽汽源共同用于加热co2吸附剂脱附再生;

35、在二次再热机组70%负荷运行至50%负荷运行工况下,在第一路汽源抽汽和第二路汽源抽汽的基础上,抽取第三路汽源进入热力自平衡汽水混合器,作为辅助汽源共同用于加热co2吸附剂脱附再生,第三路汽源为变转速抽背式给水泵汽轮机排汽的前一级抽汽汽源,在满负荷运行工况下,该路抽汽用于进入除氧器用于加热给水;

36、在二次再热机组50%负荷运行至30%负荷运行工况下,在第一路汽源抽汽、第二路汽源抽汽和第三路汽源抽汽的基础上,抽取主汽轮机超高压缸排汽,作为第四路汽源,经过减温器减压器调整参数后,进入热力自平衡汽水混合器,作为辅助汽源共同用于加热co2吸附剂脱附再生。

37、作为本发明第二方面进一步的限定,降温以后的水-蒸汽混合返回至管壳式低压给水加热器,第四路汽源为主汽轮机超高压缸排汽汽源,在满负荷运行工况下,主汽轮机超高压缸排汽分为三部分,分别用于变转速抽背式给水泵汽轮机进汽、末级高压给水加热器汽源和锅炉再热冷段蒸汽。

38、与现有技术相比,本发明的有益效果是:

39、1、本发明提供一种二次再热机组变工况碳捕集的多热源自平衡热力系统,能够更加可靠的、更加节约的和更加高效的为燃烧后碳捕集技术所需co2吸附剂脱附再生过程提供热源,主要适用于电厂烟气净化技术领域,尤其适用于采用变转速抽背式给水泵汽轮机的二次再热燃煤电厂机组。

40、2、本发明采用了变转速抽背式给水泵汽轮机,将典型的燃煤电厂二次再热系统中主汽轮机的超高压缸、高压缸和中压缸的抽汽全部转移至变转速抽背式给水泵汽轮机,并且充分利用变转速抽背式给水泵汽轮机的排汽与抽汽,以及超高压缸排汽,针对二次再热机组变工况运行时水-蒸汽循环系统参数的变化情况,设置四路辅助加热汽源,并结合机组负荷运行情况,实施四路汽源联合加热co2吸附剂脱附再生的运行条件。

41、3、本发明通过热力自平衡汽水混合器实现不同汽源混合后的温度、压力和焓值的热力自平衡,实现加热汽源的稳定和连续,不需要额外设置繁复的蒸汽温度、压力调控系统和复杂的水-蒸汽旁路系统;混合器内的各节流孔板对应调节温度、压力参数,以控制在多汽源启停过程中混合气体的波动,避免了高温高压蒸汽直接混入,造成高压管道蒸汽“倒灌”低压管道蒸汽的情况,并且通过热力自平衡能够有效减少高温高压蒸汽消耗量,即减少高焓值蒸汽的用量,有利于节能降耗。

42、4、本发明收集了解析塔出口气体余热和冷凝器的废热,以代替抽汽的热量用于给水加热,进一步提高热力系统的整体热经济性;多热源联合供汽保证了机组变负荷运行过程中co2吸附剂脱附再生热源提供更加稳定的、更加可靠的和更加高效的蒸汽,自平衡汽水混合器有利于热力系统简化,并减少由于系统繁杂造成的热损失,提高机组热力系统的经济性,具有良好的实际应用之价值。

43、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!