微正压三塔VPSA制氧制氮系统及其制备方法与流程

本发明涉及制氧,具体为微正压三塔vpsa制氧制氮系统及其制备方法。

背景技术:

1、vpsa制氧站是一款机械设备,主要由鼓风机、真空泵、切换阀、吸附器和氧气平衡罐组成。工业制氧设备vpsa、psa制氧设备,加压吸附真空解吸(简称vpsa)制氧设备,即穿透大气压的条件下,利用vpsa专用分子筛选择性吸附空气中的氮气、二氧化碳和水等杂质,在抽真空的条件下对分子筛进行解吸,从而循环制得纯度较高的氧气(90~95%)。vpsa能耗较低,设备越大其能耗越低。

2、两塔vpsa制氧系统吸附塔内部的气体全被真空泵抽走,不但未被利用,反而加大真空抽量;通过抽真空,原吸附氮气均被解析出来,在解析未端,虽然压力很低(-55~-50kpa.g),但塔内死空间聚集的仍为高浓氮气,为了置换出此部分氮气,需要相应高浓度氧气对其进行冲洗置换,造成产品浪费;因风机连续性,真空能未被利用,特别在使用离心风机时,造成风机刚接入时,风机出口为负压,电流急增(无空气缓冲罐时);产氧塔吸附未端或产氧未端,产氧塔内处于正压(35~45kpa.g),具有一定的正压能量,这部分能量全部进入再生塔,被消耗,增加了生产过程中的能耗;系统在运行时,压力波动大,一般在5kpa.g波动到49kpa.g,甚至从负压波动到49kpa.g,压力波动高达50kpa.g以上(即载荷变化90%以上),对齿轮和轴承载荷冲击大,机组稳定性差;阀门开关频度高,均压阀两塔共用阀,开关频度是其它阀门的2倍,且不能在线修复;切换过程中,吸附剂升降压快(风机直接进行升降压),吸附剂冲刷磨损快,寿命短;制氧过程中,其吸附剂所吸附的氮气不能够进行收集使用,造成资源的浪费。针对上述问题,发明人提出微正压三塔vpsa制氧制氮系统及其制备方法用于解决上述问题。

技术实现思路

1、为了解决上述的问题;本发明的目的在于提供微正压三塔vpsa制氧制氮系统及其制备方法。

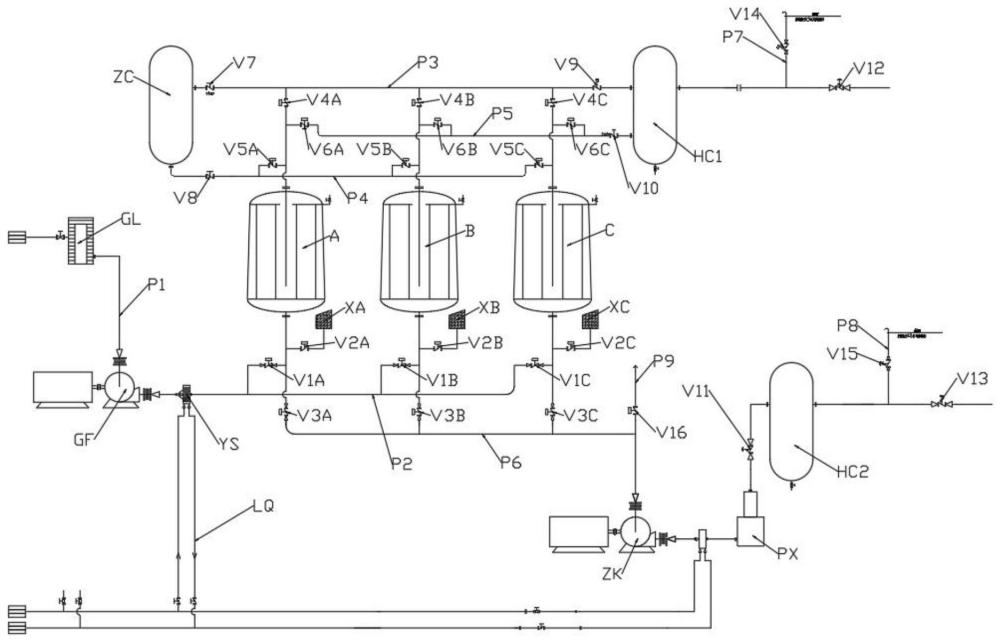

2、为解决上述技术问题,本发明采用如下技术方案:微正压三塔vpsa制氧制氮系统,包括有吸附塔a、吸附塔b、吸附塔c、鼓风系统gf、自洁式过滤系统gl、冷却系统lq、压缩系统ys、真空泵组zk、排气消音器px、均压暂存罐zc、氧气缓存罐hc1和氮气缓存罐hc2;

3、所述自洁式过滤系统gl的出气端连接有进气管p1,且进气管p1的另一端与鼓风系统gf的进气端连接,所述鼓风系统gf的出气端与压缩系统ys的进气端连接,所述压缩系统ys的出气端连接有总管p2,所述总管2上连接有三个分流管1,且三个分流管1分别与吸附塔a、吸附塔b和吸附塔c底端的连接管道连接,所述吸附塔a、吸附塔b和吸附塔c底端连接的分流管1上分别设有进气阀v1a、进气阀v1b和进气阀v1c;

4、所述均压暂存罐zc底端接口处连接有总管p4,所述总管p4上连接有三个分流管2,且三个分流管2分别与吸附塔a、吸附塔b和吸附塔c顶端的连接管道连接,所述总管p4靠近均压暂存罐zc处设有总阀v8,所述吸附塔a、吸附塔b和吸附塔c顶端连接的分流管2上分别设有回流阀v5a、回流阀v5b和回流阀v5c,所述均压暂存罐zc位于上端的接口连接有总管p3,且总管p3另一端与氧气缓存罐hc1上端的接口连接,所述总管pc靠近均压暂存罐zc和氧气缓存罐hc1的两端处分别设有总阀v7和总阀v9,所述吸附塔a、吸附塔b和吸附塔c顶端的连接管道上分别设有顺放阀v4a、顺放阀v4b和顺放阀v4c;

5、所述氧气缓存罐hc1的下端连接有总管p5,所述总管p5上连接有三个分流管3,且三个分流管3分别与吸附塔a、吸附塔b和吸附塔c顶端的连接管道连接,所述吸附塔a、吸附塔b和吸附塔c顶端连接的分流管3上分别设有氧气阀v6a、氧气阀v6b和氧气阀v6c,所述总管p5靠近氧气缓存罐hc1处设有总阀v10;

6、真空泵组zk的进气端连接有总管p6,所述总管p6上连接有三个分流管4,且三个分流管4分别与吸附塔a、吸附塔b和吸附塔c底端的连接管道连接,所述吸附塔a、吸附塔b和吸附塔c底端连接的分流管4上分别设有氮气阀v3a、氮气阀v3b和氮气阀v3c,所述真空泵组zk的出气端与氮气缓存罐hc2进气端连接,所述氮气缓存罐hc2的进气端设有总阀v11。

7、优选地,所述吸附塔a、吸附塔b和吸附塔c底端的接口上均连接有支管,所述吸附塔a、吸附塔b和吸附塔c连接的支管上分别设有吸气阀v2a、吸气阀v2b和吸气阀v2c,所述吸附塔a、吸附塔b和吸附塔c连接的支管的进气口分别设有吸排气消音器xa、吸排气消音器xb和吸排气消音器xc。

8、优选地,所述真空泵组zk的出气端设有排气消音器px,所述真空泵组zk的出气端端部和压缩系统ys上设有冷却系统lq。

9、优选地,所述氧气缓存罐hc1的出气管端部设有调节阀v12,所述氧气缓存罐hc1的出气管上连接有排气管p7,所述排气管p7上设有调节阀v14,所述氮气缓存罐hc2的出气管端部设有调节阀v13,所述氮气缓存罐hc2的出气管上连接有排气管p8,所述排气管p8上设有调节阀v15,所述总管p6靠近真空泵组zk处连接有排气管p9,所述排气管p9上设有调节阀v16。

10、微正压三塔vpsa制氧制氮系统的制备方法,包括以下步骤:

11、s1、吸附塔a进风和吸附产氧,吸附塔b真空解析产氮,吸附塔c顺向降压;

12、s2、吸附塔a进风和吸附产氧,吸附塔b真空解析产氮和逆向冲洗,吸附塔c逆向放空;

13、s3、吸附塔a进风和吸附产氧,吸附塔b产品气升压,吸附塔c真空解析产氮;

14、s4、吸附塔a进风和吸附产氧,吸附塔b产品气升压和吸大气,吸附塔c真空解析产氮;

15、s5、吸附塔a进风和吸附产氧,吸附塔b产品气升压,吸附塔c真空解析产氮;

16、s6、吸附塔a顺向降压,吸附塔b进风和吸附产氧,吸附塔c真空解析产氮;

17、s7、吸附塔a逆向放空,吸附塔b进风和吸附产氧,吸附塔c真空解析产氮和逆向冲洗;

18、s8、吸附塔a真空解析产氮,吸附塔b进风和吸附产氧,吸附塔c产品气升压;

19、s9、吸附塔a真空解析产氮,吸附塔b进风和吸附产氧,吸附塔c产品气升压和吸大气;

20、s10、吸附塔a真空解析产氮,吸附塔b进风和吸附产氧,吸附塔c产品气升压;

21、s11、吸附塔a抽真空解析产氮,吸附塔b顺向降压,吸附塔c进风和吸附产氧;

22、s12、吸附塔a真空解析产氮和逆向冲洗,吸附塔b逆向放空,吸附塔c进风和吸附产氧;

23、s13、吸附塔a产品气升压,吸附塔b真空解析产氮,吸附塔c进风和吸附产氧;

24、s14、吸附塔a产品气升压和吸大气,吸附塔b真空解析产氮,吸附塔c进风和吸附产氧;

25、s15、吸附塔a产品气升压,吸附塔b真空解析产氮,吸附塔c进风和吸附产氧。

26、产品气升压:打开吸附塔的回流阀,从氧气缓存罐hc1逆向返回的氧气对吸附塔进行升压,在吸附塔顶部建立高浓氧区域;

27、吸大气:打开吸附塔的吸气阀,利用塔内真空能吸入空气,对塔内进行升压至常压;

28、停止升压:关闭吸气阀,使用回流阀对吸附塔进行升压至吸附压力,以完成升压;

29、进风:将空气经过自洁式过滤系统gl、进气管p1、鼓风系统gf和压缩系统ys排入总管p2内部,并经过进气阀进入吸附塔内部;

30、吸附产氧:升压结束后,开启进气阀,向吸附塔内部注入空气,在近0.050mpa.g压力下,吸附床将空气中的氮气驻留下来,氧气从吸附塔顶排出,经总管p5进入氧气缓存罐hc1内部,完成吸附产氧;

31、顺向降压:当吸附产氧完成后,塔内吸附剂已达到吸附平衡,通过顺放阀将塔内高浓度氧的有效气放入均压暂存罐zc内部,以回收吸附未端塔顶高浓度氧气,该过程不仅是降压过程,更是氧气回收的过程;

32、逆向放空:当顺向降压回收结束后,关闭塔顶顺放阀,打开塔底氮气阀,利用塔内压力能排出塔内高压氮气,氮气经总管p6来到氮气缓存罐hc2内部,塔内压力降至常压,该过程不仅是降压过程,更是减少真空抽量的过程;

33、真空解析产氮:当塔内压力降至常压后,切入真空系统,对吸附塔进行抽真空,吸附床在真空环境下进行解析再生,排出驻留在吸附床内的氮气,吸附床内的氮气进入氮气缓存罐hc2内部,完成生产氮气;

34、逆向冲洗:在真空解析产氮未尾阶段,为了使吸附床层内的氮气解吸更彻底及吸附未阶段的高浓度氧的有效气得以利用,将从上一步顺放到均压暂存罐zc内的高浓度氧逆向放入该塔,对该塔吸附床层进行清洗,此时塔内的氧气分压逐渐升高,而氮气分压进一步降低,使得氮气在吸附床层中得到更彻底解吸,并排入氮气缓存罐hc2内部,从而提高了吸附床层的再生效果,更利于下一个循环的吸附产氧产氮。

35、与现有技术相比,本发明的有益效果在于:

36、1、通过采用本方案的制氧制氮工艺,完全解决了两塔真空变压吸附制氧系统中鼓风机或真空泵不能连续工作的致命问题;鼓风系统与真空泵组完全连续工作,鼓风系统出口压力波动小(一般小于6kpa),鼓风系统载荷波动小、效率高,鼓风系统轴承寿命长,长期稳定性、可靠性更高;在保证鼓风机与真空泵完全连续工作的同时,还可以充分利用吸附塔内压力能(风机压力自动放空)和真空能(真空度自动吸气),系统效率高,能耗更低;可实现故障自动切塔功能,自动切至两塔流程后,用户可进行在线检修,系统可靠性更高,稳定性更高;产品压力波动小,后续加压设备入口载荷波动小,对后续设备寿命、稳定性、可靠性提供有利保证,特别是对高速透平氧压设备更适用;吸附床层吸附压力和真空解析压力范围小,吸附剂吸附和解析更充分,分子筛产氧率更高,氧气回收率高;实现了制氧与制氮的联合使用,大大提高了制氧和制氮的效果。

37、2、通过采用本方案的制氧制氮工艺,使得设备的压力波动小,一般在43kpa.g到49kpa.g,压力波动在6kpa左右(即载荷变化12%左右),对齿轮和轴承载荷冲击小,机组稳定性高;阀门开关频度低,且可在不停系统时进行在线修复;吸附剂升降压缓慢,吸附剂冲刷磨损小,寿命长。

38、3、通过采用本方案的制氧制氮工艺,在系统内增设一台均压气暂存罐,均压气通暂存罐进行气流调向,气流调向后,未端低浓氧先进入吸附塔,用作冲洗气,前端高浓氧后进入吸附塔,用作预增压气,使均压气的高浓氧部分被回收利用,同时减少原料空气使用量和真空抽量;通过采用未端均压气对吸附塔进行冲洗,大大节约产品气;吸附塔塔顶均出部分均压气后,在塔压为25~35kpa.g)时,利用压力能将底部解析气推出塔外,减少了真空泵相应的真空抽量。

- 还没有人留言评论。精彩留言会获得点赞!