一种硅胶吸附装置及含铀废液处理工艺、应用的制作方法

本发明涉及废水处理,具体涉及一种硅胶吸附装置及含铀废液处理工艺、应用。

背景技术:

1、在燃料元件研制和生产过程中,特别是溶胶凝胶法制备二氧化铀的过程中会产生大量的含铀废液。由于核燃料元件研制工序多、工艺流程长、技术复杂,因此,这些含铀放射性废液具有种类繁多、成分复杂、处理难度大等特点。

2、含铀废液的排放,会导致放射性核素在河流与土壤中富集,给环境及人民生活带来危害;另一方面,废液中残余的铀和一些其他成分是昂贵的稀缺资源,这些废液排放的同时也造成了大量资源的浪费。因此为保护环境和公众健康,以及考虑核燃料元件经济性指标,必须对含铀废液中的铀进行处理和回收。

3、目前针对含铀放射性废液处理的方法,主要有沉淀法、离子交换法、膜分离法、生物法、蒸发浓缩法、吸附法等。其中沉淀法、离子交换法和吸附法是现阶段处理工艺中比较常用的方法。硅胶是一种很好的吸附剂,用硅胶吸附含铀废水,饱和后用硝酸解吸,解吸液能方便的返回adu(铀酸铵盐)流程的沉淀工序。具有选择性好、工艺流程短、处理量大等优点。

4、但是,硅胶吸附工艺在运行过程中会出现以下问题:

5、1)、管道堵塞:硅胶吸附操作一般在固定床中进行,硅胶颗粒的大小一般在20~40目之间。在硅胶吸附运行过程中,由于硅胶经历反复吸附、再生,硅胶颗粒会出现一定程度的碎裂,碎裂的硅胶会随液体流出造成管道的严重堵塞,迫使吸附操作停止,降低了处理效率。

6、2)、吸附容量下降速度快。

技术实现思路

1、本发明的目的在于提供一种硅胶吸附装置,以解决现有硅胶吸附易导致管道堵塞,进而导致吸附处理效率低的问题。

2、此外,本发明还提供一种含铀废液处理工艺,不仅能解决现有硅胶吸附易导致管道堵塞的问题,还能解决硅胶柱吸附容量下降速度快的问题。

3、此外,本发明还提供上述硅胶吸附装置的应用。

4、本发明通过下述技术方案实现:

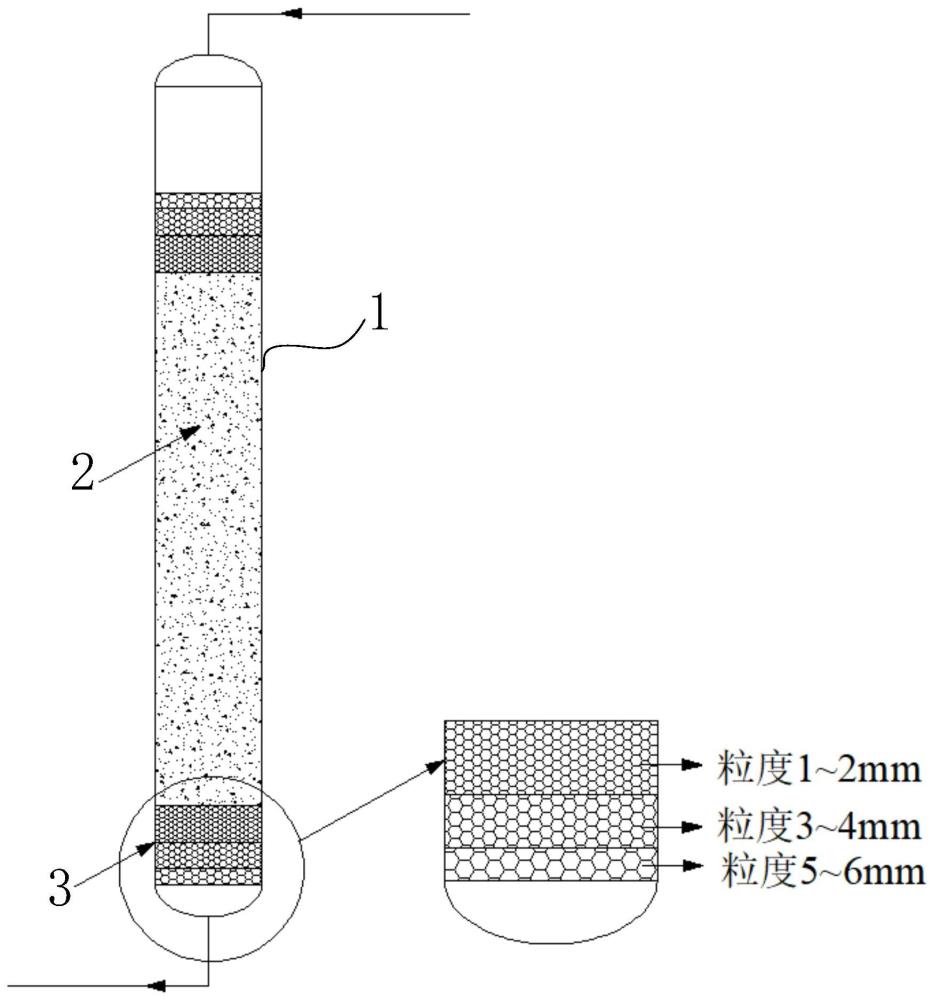

5、一种硅胶吸附装置,所述硅胶柱包括壳体,所述壳体内填充硅胶形成吸附层;所述壳体内在吸附层的两端均填充有石英砂形成过滤层。

6、采用硅胶吸附含铀废液是现有技术,在硅胶吸附运行过程中,由于硅胶经历反复吸附、再生,硅胶颗粒会出现一定程度的碎裂,碎裂的硅胶会随液体流出造成管道的严重堵塞,迫使吸附操作停止,降低了处理效率。

7、本发明通过在硅胶柱内硅胶的两端均设置填充有石英砂形成过滤层,该过滤层一方面能够对含铀废液进行过滤,截留尺寸较大的杂质,避免尺寸较大的杂质进入吸附层影响硅胶对含铀废液的吸附,并且,过滤层还能实现清污水分流,避免待吸附处理的含铀废液与正在吸附的废液相混,也能避免正在吸附的废液与已经吸附后的液体相混;另一方面,过滤层能够对碎裂后的硅胶进行阻挡,避免碎裂后的硅胶会随液体流出造成管道堵塞的问题。

8、综上,本发明通过在硅胶柱内硅胶的两端均设置填充有石英砂形成过滤层,既能实现防止碎裂后的硅胶泄漏,进而避免了管道堵塞的问题,也能实现对含铀废液的过滤以及实现清污分流,降低含铀废液对吸附处理后的液体的污染,能够在一定程度上提高硅胶对对含铀废液的吸附处理效果。

9、进一步地,过滤层中石英砂的粒径在装填高度方向呈梯度布置,其中,靠近吸附层的石英砂的粒径较小,远离吸附层的石英砂的粒径较大。

10、在硅胶两端不成粒径呈梯度布置的石英砂,相比一个尺寸的石英砂,能够达到更好的防泄漏效果。

11、进一步地,过滤层包括三层不同粒径的石英砂,其中,靠近吸附层的石英砂粒径为1~2mm;远离吸附层的石英砂的粒径为5~6mm;中间层的石英砂的粒径为2~3mm。

12、进一步地,粒径为5~6mm石英砂的装填高度为吸附层高度的3~4%;粒径为2~3mm石英砂的装填高度为吸附层高度的5~6%;粒径为1~2mm石英砂的装填高度为吸附层高度的7~8%。

13、进一步地,壳体采用防腐材料制成,所述壳体的顶部和底部均连接有管道。具体防腐材料可以是不锈钢,不锈钢具有耐腐蚀性,能够避免被含铀废液腐蚀,所述壳体的顶部和底部的管道可作为溶液进出壳体的通道。

14、一种含铀废液处理工艺,采用硅胶吸附装置对含铀废液进行分类吸附处理。

15、在现有技术中,利用硅胶吸附处理含铀废液,并未对含铀废液进行分类处理,是直接将作业过程中所产生的含铀废液收集在一起后,同一采用硅胶吸附。

16、申请人通过长期试验发现:现有的处理方式会导致硅胶吸附柱的吸附容量下降迅速,原因在于:

17、由于含铀废液产生的工序不同,造成含铀废液的源项非常复杂,除铀化合物之外,还含有多种不同类型的污染物,如重金属污染物铁、铬、镍;有机污染物乙醇和异辛醇等;以及其它阴离子如硝酸根、氟离子等。这些污染物对硅胶吸附工艺有较为明显的影响,使硅胶吸附的铀吸附容量严重降低。

18、申请人通过长期试验发现:

19、含氟含铀废液的硅胶柱其吸附容量约为:30~40mgu/g干硅胶;处理含铁、铬、镍含铀废液的硅胶柱其吸附容量约为:3.0~4.0mgu/g干硅胶;处理含乙醇、异辛醇含铀废液的硅胶柱其吸附容量约为:2.0~3.0mgu/g干硅胶。因此,由上述数据可以看出,废液中的杂质铁、铬、镍,以及乙醇、异辛醇对硅胶吸附铀的过程干扰较大,其干扰作用大大降低了硅胶对铀的吸附容量。

20、因此,申请人根据上述试验结论才考虑到要将含铀废液进行分类吸附处理处理,避免将对硅胶吸附铀干扰较大的含铀废液直接进入硅胶吸附,需要考虑对其进行预处理,以尽量减少其对硅胶吸附容量的影响。

21、综上,本发明通过采用对含铀废液进行分类吸附处理,避免不同种类的含铀废液的交叉污染,针对不同种类的含铀废液有针对性的采用不同的处理方式,尽可能减少硅胶吸附铀干扰较大的含铀废液对硅胶吸附容量的影响,提高了硅胶的吸附容量,进而提高了吸附效率。

22、进一步地,包括以下步骤:

23、s1、根据源项不同,将含铀废液分类收集;

24、s2、在吸附前对硅胶柱内的硅胶进行转型处理,控制转型后的硅胶ph值为9~11;

25、s3、采用硅胶吸附装置对分类收集后的不同种类的废液分别吸附处理。

26、申请人通过实现发现,对吸附硅胶进行转型处理,较大的提高了硅胶的吸附容量。

27、即本发明从两方面着手共同提高了硅胶的吸附容量:

28、一方面,本发明对含铀废液进行分类吸附处理,避免不同种类的含铀废液的交叉污染,针对不同种类的含铀废液有针对性的采用不同的处理方式,尽可能减少硅胶吸附铀干扰较大的含铀废液对硅胶吸附容量的影响;另一反面,对吸附硅胶进行转型处理,提高了各个种类的含铀废液进行硅胶吸附处理时的硅胶吸附容量。

29、进一步地,步骤s1中,含铀废液包括以下三种种类:

30、含氟含铀废液;含铁、铬、镍含铀废液;含乙醇、异辛醇含铀废液。

31、进一步地,步骤s1中,对于含铁、铬、镍含铀废液和含乙醇、异辛醇含铀废液这两种种类的含铀废液,在进入胶吸附装置进行硅胶吸附之前,先采用活性炭进行预处理。

32、申请人通过试验发现,含铁、铬、镍含铀废液和含乙醇、异辛醇含铀废液这两种种类的含铀废液硅胶吸附铀干扰较大,是使硅胶吸附通量明显下降的主要因素。

33、本发明将含铁、铬、镍含铀废液和含乙醇、异辛醇含铀废液这两种种类的含铀废液进行分类收集后,通过先采用活性炭进行预处理,能够大大降低后续进行硅胶吸附处理过程中含铁、铬、镍含铀废液和含乙醇、异辛醇含铀废液这两种种类的含铀废液对硅胶吸附通量的影响。

34、进一步地,步骤s2中,转型处理采用逆流转型,所述逆流转型为在吸附柱中转型试剂与被处理废液方向相反。例如:被处理废液由硅胶柱的底部进入,顶部排出,那么,转型试剂则由硅胶柱的顶部进入,底部排出。

35、进一步地,步骤s2中,转型处理所使用的转型试剂为质量百分比为5~8%的氨水。通过百分比为5~8%的氨水对硅胶进行转型处理,能够控制转型后的硅胶ph值为9~11

36、硅胶吸附装置在含铀废液处理中的应用。其中,含铀废液包括高氟高氨氮含铀废液、多种含铀废液、含氟含铀废液、含铁、铬、镍含铀废液和含乙醇、异辛醇含铀废液。

37、硅胶吸附装置在吸附和离子交换设备中的应用,所述吸附和离子交换设备用于实现离子吸附或交换,通过填充不同填料实现不同功能。

38、本发明与现有技术相比,具有如下的优点和有益效果:

39、1、本发明首次提出在硅胶吸附柱内增加防止硅胶泄漏和过滤悬浮物的石英砂过滤层,较大程度上减少了硅胶颗粒的泄漏,进而避免了管道堵塞;同时实现了对含铀废液的过滤以及实现清污分流,降低含铀废液对吸附处理后的液体的污染,能够在一定程度上提高硅胶对对含铀废液的吸附处理效果。

40、2、本发明首次提出燃料元件研制和生产过程中产生的含铀废液的分类收集和分类吸附处理,避免不同种类的含铀废液的交叉污染,针对不同种类的含铀废液对硅胶吸附容量影响程度不同,分别有针对性的提出处理工艺,例如:对硅胶吸附容量影响较少的含氟含铀废液可直接采用硅胶吸附进行处理,对于对硅胶吸附容量影响较大的含铁、铬、镍含铀废液和含乙醇、异辛醇含铀废液先采用活性炭进行预处理,然后再进行硅胶吸附处理,以降低含铀废液中的杂质铁、铬、镍,以及乙醇、异辛醇对硅胶吸附铀的过程干扰,进而提高了硅胶的吸附容量。

41、3、本发明首次提出了对吸附硅胶进行转型,较大的提高了硅胶的吸附容量,本发明通过对含铀废液的分类收集和分类吸附处理,避免不同种类的含铀废液的交叉污染,同时在各个种类含铀废液处理工艺设计时,先对吸附硅胶进行转型,再进行硅胶吸附,大大提高了硅胶的吸附容量。

- 还没有人留言评论。精彩留言会获得点赞!