硅胶负载钴酞菁催化剂及其制备方法和应用与流程

本发明属于废水高级氧化处理,尤其涉及一种硅胶负载钴酞菁催化剂及其制备方法和应用。

背景技术:

1、在现代社会,随着工业的高速发展和人口的急剧膨胀,环境恶化尤其是水污染已严重威胁到人们的健康和生命安全,引发全球范围的广泛关注。有机污染物是水体污染的一个重要来源,为此,各种技术被不断开发,用于地下水、地表水尤其是工业和生活废水中有机污染物的降解。这些技术包括:混凝絮凝、生物吸附、生物降解、化学氧化、电化学氧化、光催化、薄膜过滤、超声处理等。然而这些技术却存有缺陷,比如成本高、降解不完全、二次污染、慢的反应动力学和耗时长等。

2、高级氧化处理(advanced oxidation process,aop)作为一项新兴的技术因其高效、低成本和环境友好等特点而引起广泛关注。在aop过程中产生的高反应活性和强破坏性的自由基,比如ho·和so4·-等,已被证明能降解绝大部分有机污染物。相比ho·,so4·-具有更强的氧化性、更高的选择性和更长的半衰期,更具应用前景。在aop过程中,过硫酸盐通常被用作制备so4·-的来源,通过紫外照射、超声处理或热裂解,过硫酸盐中的过氧键(-o-o-)发生断裂而产生so4·-自由基。但这些方法需要额外的仪器设备和能量消耗,成本较高。事实上,很多过渡金属离子,比如co2+、ni2+、fe2+、cu2+、mn2+、v3+、ce3+和ru3+等,均可作为催化剂活化过硫酸盐生成so4·-自由基,这种方法成本低、反应条件温和,且适合大规模废水处理,应用前景广阔。

3、在诸多过渡金属离子中,co2+在aop中的催化性能优异。目前普遍使用的co2+催化剂主要包括:co的氧化物,比如coo和co3o4等;含co的双金属氧化物,比如cofe2o4,、cuco2o4、和lacoo3等;co的硫化物,比如cos和co3s4等;以及含co的双金属硫化物,比如mxco3-xs4等,然而,此类催化剂在水中具有一定的溶解度,存在co2+浸出的问题,而co2+具有毒性,因而带来二次污染。

4、因此,如何利用co2+优异的催化活性,同时还能避免co2+溶解带来的二次污染,是目前本领域亟待解决的问题。

技术实现思路

1、本发明的目的是提供一种硅胶负载钴酞菁催化剂的制备方法,通过该制备方法可制备出具有优良的催化性能、能避免co2+溶解、能回收和循环使用的硅胶负载钴酞菁催化剂。

2、本发明的另一目的是提供一种由上述硅胶负载钴酞菁催化剂的制备方法制得的硅胶负载钴酞菁催化剂。

3、本发明的又一目的是提供一种硅胶负载钴酞菁催化剂在废水高级氧化处理中的应用。

4、为实现以上目的,本发明提供了一种硅胶负载钴酞菁催化剂的制备方法,步骤包括:

5、(1)将钴酞菁、硅胶和第一有机溶剂混合后进行超声处理;

6、(2)将步骤(1)后的混合物依次进行搅拌、过滤、洗涤、真空干燥,得到硅胶负载钴酞菁催化剂;

7、钴酞菁的结构如式i或式ii所示:

8、

9、r为-no2、-f、-cf3或-ccl3。

10、与现有技术相比,通过本发明的制备方法可将钴酞菁牢固地负载于硅胶载体上,这有利于硅胶负载钴酞菁催化剂的回收和循环使用,又避免了二次污染的产生;同时由于钴酞菁大环外围引入的四取代或八取代强吸电子基团能提高钴酞菁在第一溶剂中的溶解度以有效防止钴酞菁发生团聚,故钴酞菁可均匀地且呈高度分散状固定于硅胶表面,这还有效提高了钴酞菁的利用率以及提高了硅胶负载钴酞菁催化剂的催化活性;而且钴酞菁是一类具有18π电子的大环金属配合物,大环外围通过四取代或八取代强吸电子基团修饰,这具有优异的热稳定性及化学稳定性,从而保证了硅胶负载钴酞菁催化剂在酸碱环境中能稳定存在,不存在co2+溶解浸出问题;此外,钴酞菁中心金属钴离子被牢牢限定在配位结构中而不易脱出,有效避免了co2+溶解带来的二次污染。故本发明的硅胶负载钴酞菁催化剂的制备方法的工艺简单,原料价廉易得,可制备出具有优良的催化性能、能避免co2+溶解、能回收和循环使用的硅胶负载钴酞菁催化剂。

11、进一步地,本发明的钴酞菁与硅胶的质量比为2:1~40。优选地,本发明的钴酞菁与硅胶的质量比为2:2~20;更优选地,本发明的钴酞菁与硅胶的质量比为2:4~16。

12、进一步地,本发明的钴酞菁的制备包括:在惰性气体氛围下,将取代的邻苯二甲腈、无水cocl2、1,8-二氮杂二环[5.4.0]十一碳-7-烯(dbu)按摩尔比2~5:0.8~3:1~3溶于第二有机溶剂中,再依次进行加热处理、后处理。具体地,取代的邻苯二甲腈、无水cocl2、dbu的摩尔比优选为3~4:0.8~2:1~2。具体地,第二有机溶剂为正戊醇、正己醇、正庚醇和正辛醇中的至少一种。具体地,加热处理的温度为110~190℃,时间为6~36h;优选地,加热处理的温度为130~150℃,时间为8~20h。具体地,惰性气体为氮气或氩气。具体地,后处理依次包括超声、过滤、洗涤、真空干燥。本发明提供的钴酞菁的制备方法简单、成本低廉,制得的钴酞菁具有优良的热稳定性及化学稳定性以使得在酸碱环境中能稳定存在,不存在co2+浸出问题;此外,外围强吸电子基团的引入提高了钴酞菁的催化活性以及在第一有机溶剂中的溶解或分散性,利于采用液相方法制备硅胶负载钴酞菁催化剂。

13、进一步地,本发明的硅胶的粒度为40~250μm。优选地,硅胶的粒度为100~180μm。具体地,硅胶可为商业化的柱层析硅胶。

14、进一步地,本发明的步骤(1)中超声处理包括:功率为500~1200w,频率为60~120khz,时间为1~24h,温度为室温至90℃。优选地,本发明的超声处理包括:功率为800~1000w,频率为90~100khz,时间为2~8h,温度为室温至50℃。

15、进一步地,本发明的步骤(2)中搅拌包括:于常温下搅拌2~48h。优选地,搅拌包括:于常温下搅拌18~36h。

16、进一步地,本发明的步骤(2)中洗涤包括:对过滤后得到的固体依次用水、无水乙醇和二氯甲烷洗涤。

17、进一步地,本发明的第一有机溶剂选自二甲基甲酰胺和二甲基亚砜中的至少一种。优选地,第一有机溶剂为二甲基甲酰胺和二甲基亚砜组成的混合物,其中二甲基甲酰胺和二甲基亚砜的体积比为1~25:5。

18、进一步地,本发明的步骤(2)中真空干燥包括:于真空条件和室温至120℃下干燥24~72h。优选地,真空干燥包括:于真空条件和80~120℃下干燥36~48h。

19、为实现以上目的,本发明提供了一种硅胶负载钴酞菁催化剂,由上述提及的硅胶负载钴酞菁催化剂的制备方法所制得。

20、与现有技术相比,本发明的硅胶负载钴酞菁催化剂具有优良的催化性能,且能避免co2+溶解带来的二次污染,还能回收和循环使用。

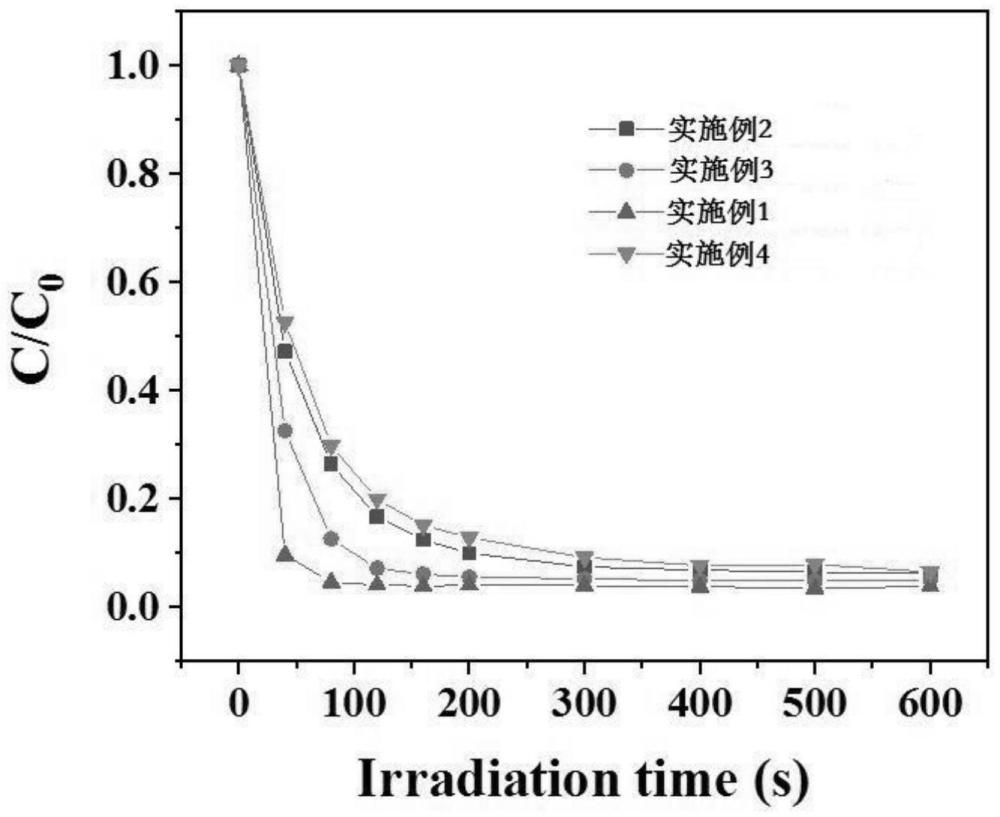

21、为实现以上目的,本发明还提供了一种硅胶负载钴酞菁催化剂在废水高级氧化处理中的应用,采用过硫酸盐及上述提及的硅胶负载钴酞菁催化剂的制备方法所制得的硅胶负载钴酞菁催化剂对含有有机物的废水进行高级氧化处理。

22、与现有技术相比,本发明采用硅胶负载钴酞菁催化剂和过硫酸盐对含有有机物的废水进行高级氧化处理,在高级氧化处理(aop)过程中,硅胶负载钴酞菁催化剂具有优良的催化性能,故而可活化过硫酸盐产生so4·-自由基,so4·-自由基降解废水中的有机物,同时硅胶负载钴酞菁催化剂还不会带来二次污染。

23、进一步地,本发明的过硫酸盐与硅胶负载钴酞菁催化剂的质量之比大于5:2。

- 还没有人留言评论。精彩留言会获得点赞!