一种通过提高物理吸附能力促进二氧化碳制烯烃反应的催化剂

本发明属于co2化学利用、催化转化,尤其是一种通过提高co2物理吸附能力并促进其加氢制烯烃反应的催化剂设计和应用。

背景技术:

1、烯烃是重要的基础化学品和有机化工原料,被广泛应用于液体燃料的合成、塑料等领域。co2催化加氢直接制取烯烃,是减少温室气体排放和缓解石油资源紧张的有效手段之一。化学吸附是催化反应发生的前提,研究者们通常以提高co2的化学吸附能力和化学吸附类型,进而改变反应路径提高目标产物的选择性。如碳基金属催化剂改性、添加助剂、杂原子杂化、择形催化、固体酸催化、表面官能团、亲疏水改性、调节活性组分空间分布等方式,但往往忽略了催化剂(或载体)对co2物理吸附能力对催化活性和反应方向的影响。如专利公开文献cn104437504a报道了以碱金属或碱土元素改性的铁基催化剂,低碳烯烃选择性达到了60%。专利公开文献cn114988977a通过混合金属碳化物和疏水性材料(如活性炭、石墨或有机聚合物作为疏水助剂)进行co/co2加氢反应合成烯烃。张龙等(cn110327969a)氮掺杂的金属氧化物与分子筛的复合催化剂,其中分子筛为sapo-34、hzsm-5和hy等酸性催化剂,co2转化率为10%以上,低碳烯烃选择性达到80%。

2、a型和x型分子筛是co2的物理吸附性分子筛,广泛的应用于吸附分离领域中,涉及催化方面的研究较少。如通过使用5a分子筛催化热解三辛胺盐酸盐(华东理工大学学报,2022,48,585-590),原料转化率99%。经氢离子交换的5a分子筛,具有表面酸性,在费托合成中可明显降低甲烷的选择性低至0.2%(journal ofnatural gas chemistry,2009,18,187-190)。关于物理吸附能力对co2加氢制烯烃的催化性能的研究十分罕见,尤其是长链烯烃的合成。众所周知,co2是典型的酸性气体,工业上常采用分子筛对其分离纯化。文献报道了5a分子筛在50℃时,co2吸附量可高达94.38cm3/g,而co吸附量只有17.68cm3/g(工业催化,2019,27,82-84)。因此,通过5a等具有吸附能力的分子筛,提高催化剂表面的co2浓度,使得co2吸附量增大,提高碳氢比从而改变化学反应平衡,进而改变产物选择性。co2加氢制烯烃领域的国内外研究现状看,目前存在以下问题:

3、(1)co2加氢产物广泛,如何控制和提高co2在催化剂表面浓度,对高选择性合成烯烃具有关键性作用;

4、(2)烯烃会在分子筛表面进行二次吸附,导致烷烃产物等低附加值居多;

5、(3)分子筛的择形催化效应,控制分子筛孔道结构,最大化实现烯烃选择性。

技术实现思路

1、本发明的目的在于克服现有技术中的不足之处,提供一种通过提高物理吸附能力促进二氧化碳制烯烃反应的催化剂、方法及应用。

2、本发明解决其技术问题所采用的技术方案是:

3、一种通过提高物理吸附能力促进二氧化碳制烯烃反应的催化剂,所述催化剂包括co2加氢催化剂和co2物理吸附催化剂,co2加氢催化剂和co2吸附催化剂的质量比为1:1-5。其中吸附催化剂具有显著提高co2物理吸附能力作用。

4、进一步地,所述co2加氢催化剂为铁基催化剂fena,na质量含量为1-10%,该催化剂采用共沉淀法、浸渍法、水热法中的一种或几种制备得到。

5、进一步地,所述铁基催化剂采用浸渍法制备,具体包括以下步骤:将铁盐、钠盐按照不同配比配置成混合液,混合盐溶液浸渍在载体上,所述载体为al2o3、sio2、tio2中的一种或几种;然后在空气中干燥和焙烧,120℃干燥12-24h,焙烧温度为300-500℃,焙烧6h。

6、或者,所述铁基催化剂也可采用沉淀法制备,具体包括以下步骤:催化剂成型、打片、筛分至粒度为20-40目。

7、进一步地,所述co2物理吸附催化剂为具有吸附性的微孔材料。

8、进一步地,所述具有吸附性的微孔材料为3a、4a、5a、10x、13x分子筛中的一种或两种。co2物理吸附催化剂可选用商业a型分子筛(包括3a、4a和5a)或x型分子筛(10x、13x)。

9、进一步地,所述co2吸附催化剂采用回流法制备,具体步骤包括:将硅源、铝源和强碱在室温下混合均匀,装入三口烧瓶中,然后在60-120℃下回流4-48h,产物经洗涤、干燥,500℃焙烧5-10h,得到co2吸附催化剂。

10、进一步地,所述硅源为气相sio2、硅酸或硅酸钠中的一种或多种;所述铝源为铝酸钠、硫酸铝、拟薄水铝石、硝酸铝或高岭土中的一种或多种;所述强碱为naoh、koh中的一种或二种;所述硅源、铝源、强碱的摩尔比为1-15:1:1-5。

11、如上所述的催化剂的制备方法,所述方法包括如下步骤:

12、所述反应体系为高压固定床,所述co2加氢催化剂和co2吸附催化剂组装方式包括物理混合、二段、颗粒混合中的至少一种。

13、如上所述的催化剂的使用方法,所述方法包括如下步骤:

14、催化剂在连续固定床反应器上进行反应,反应温度为200-350℃,压力为0.1-5mpa,原料气h2、co2的体积比为h2:co2为1-3:1。

15、如上所述的催化剂在促进二氧化碳制烯烃反应方面中的应用。

16、本发明取得的优点和积极效果为:

17、1.本发明在连续固定床发反应器内进行,具有合成简单、成本低、烯烃选择性高等优点,实现co2加氢和co2物理吸附两个工艺条件的匹配,更利于生成价值更高的烯烃产物。

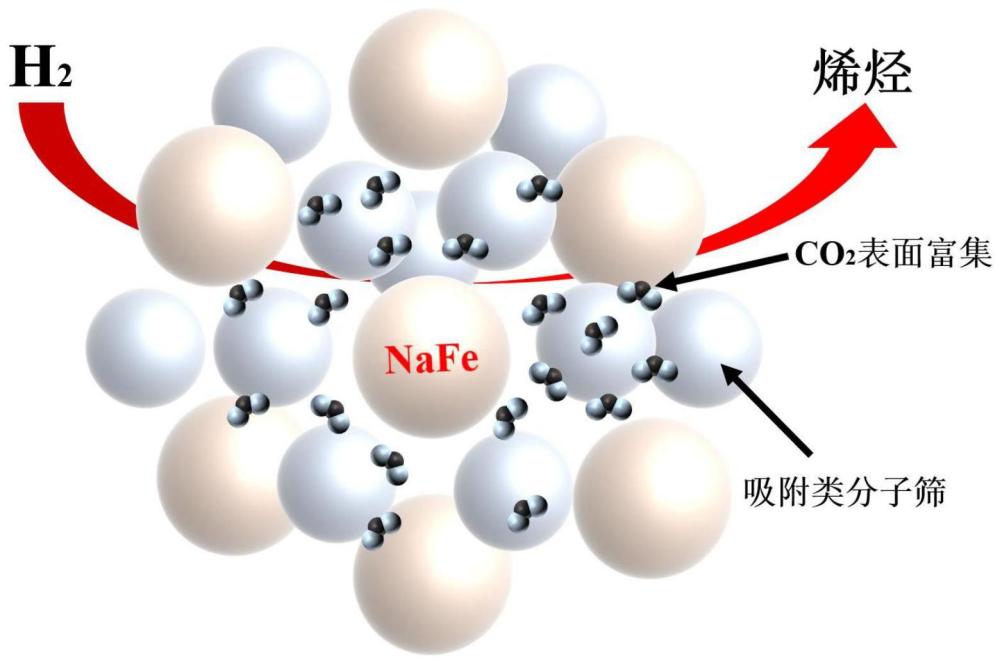

18、2.本发明催化剂由co2加氢催化剂和co2物理吸附类催化剂组合而成,该催化剂通过添加吸附类分子筛催化剂(a型、x型分子筛等),对原料co2产生强物理吸附能力,提高co2在催化剂表面的浓度,进而提高c/h比例,导致产物以不饱和烃(烯烃)为主,大幅提高目标产物烯烃的选择性。同时,该催化剂制备简单易操作,进一步降低了催化剂成本。

19、3.本发明本质是通过提高反应物在催化剂表面的浓度进而改变化学平衡和产物选择性。采用nafe催化剂并混合吸附类分子筛催化剂进行co2加氢制取烯烃反应,通过吸附类分子筛的物理吸附能力来提高催化剂表面的co2浓度,使得co2吸附量增大进而提高碳氢比从而改变化学反应平衡,使化学平衡向右移动,改变产物选择性。该方法区别于常规化学吸附策略,通过物理吸附提高转化率和目标选择性的的新方法,且催化剂制备简单、成本低廉。

技术特征:

1.一种通过提高物理吸附能力促进二氧化碳制烯烃反应的催化剂,其特征在于:所述催化剂包括co2加氢催化剂和co2物理吸附催化剂,两者质量比为1:1-5。

2.根据权利要求1所述的催化剂,其特征在于:所述co2加氢催化剂为铁基催化剂fena,na质量含量为1-10%,该催化剂采用共沉淀法、浸渍法、水热法中的一种或几种制备得到。

3.根据权利要求2所述的催化剂,其特征在于:所述铁基催化剂fena的制备方法,采用浸渍法制备,具体包括以下步骤:将铁盐、钠盐按照不同配比配置成混合液,混合盐溶液浸渍在载体上,所述载体为al2o3、sio2、tio2中的一种或几种;然后在空气中干燥和焙烧,120℃干燥12-24h,焙烧温度为300-500℃,焙烧6h,得到fena催化剂;

4.根据权利要求1所述的催化剂,其特征在于:所述co2物理吸附催化剂为具有吸附性的微孔材料。

5.根据权利要求4所述的催化剂,其特征在于:所述具有吸附性的微孔材料为3a、4a、5a、10x、13x分子筛中的一种或两种。

6.根据权利要求4所述的催化剂,其特征在于:所述co2吸附催化剂采用回流法制备,具体步骤包括:将硅源、铝源和强碱在室温下混合均匀,装入三口烧瓶中,然后在60-120℃下回流4-48h,产物经洗涤、干燥,500℃焙烧5-10h,得到co2吸附催化剂。

7.根据权利要求6所述的催化剂,其特征在于:所述硅源为气相sio2、硅酸或硅酸钠中的一种或多种;所述铝源为铝酸钠、硫酸铝、拟薄水铝石、硝酸铝或高岭土中的一种或多种;所述强碱为naoh、koh中的一种或二种;所述硅源、铝源、强碱的摩尔比为1-15:1:1-5。

8.如权利要求1至7任一项所述的催化剂的制备方法,其特征在于:所述方法包括如下步骤:

9.如权利要求1至7任一项所述的催化剂的使用方法,其特征在于:所述方法包括如下步骤:

10.如权利要求1至7任一项所述的催化剂在促进二氧化碳制烯烃反应方面中的应用。

技术总结

本发明属于CO<subgt;2</subgt;化学利用、催化剂技术领域,公开了一种通过提高物理吸附能力促进二氧化碳制烯烃反应的催化剂,所述催化剂包括CO<subgt;2</subgt;加氢催化剂和CO<subgt;2</subgt;物理吸附催化剂,CO<subgt;2</subgt;加氢催化剂和CO<subgt;2</subgt;吸附催化剂的质量比为1:1‑5。其中吸附催化剂具有显著提高CO<subgt;2</subgt;物理吸附能力作用。本发明采用NaFe催化剂并混合吸附类分子筛催化剂进行CO<subgt;2</subgt;加氢制取烯烃反应,通过吸附类分子筛的物理吸附能力来提高催化剂表面的CO<subgt;2</subgt;浓度,使得CO<subgt;2</subgt;吸附量增大进而提高碳氢比从而改变化学反应平衡,改变产物选择性,导致产物以烯烃为主。该方法区别于常规化学吸附策略,通过物理吸附提高转化率和目标选择性的的新方法,且催化剂制备简单、成本低廉。

技术研发人员:邢闯,胡文龙,斯吴强,黄卫国,刘宣淦,吕常江,吕鹏

受保护的技术使用者:浙江科技学院

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!