合成气直接制备高碳醇催化剂及其制备方法与应用与流程

本发明属于合成气制高碳醇,尤指一种合成气直接制备高碳醇催化剂及其制备方法与应用。

背景技术:

1、高碳醇,又称高碳数脂肪醇,一般是指5个碳原子以上的一元醇。按照用途和碳链长短,通常把c6-c12范围的醇称为增塑剂醇,而把c12以上的醇称为洗涤剂醇,它们是合成表面活性剂、洗涤剂、增塑剂及其它多种精细化工产品的重要的精细化工原料,具有重要的工业应用价值。高碳醇及其衍生物具有单位产值高、附加值大等优良性能,在合成三大材料、纺织、造纸、食品、医药、皮革、建筑、采矿、冶金、机械和农业等领域中得到了广泛的应用。

2、目前,制备高碳醇基本上有两种路线,其一是天然油脂路线,包括油脂直接加氢、脂肪酸加氢或油脂醇解后加氢,是以动植物油脂为原料,通过加氢制备,但受油源缺乏的限制,大规模生产困难。二是以石油衍生物产品为原料的化学合成法生产高碳醇,包括齐格勒法、羰基合成法(oxo)和正构烷烃氧化法。齐格勒法是从kril-ziegier的有机铝化学合成方法的基础上发展起来的,以乙烯为原料和三烷基铝作用,通过链增长氧化制得铝醇化合物,再经水解、中和、分馏而制得脂肪醇。羰基合成法(oxo synthesis)是将烯烃、一氧化碳与氢气在催化剂及加压条件下合成醛,醛经过加氢制得脂肪醇。正构烷烃氧化法是正构烷烃在硼酸催化剂作用下,常压下用空气氧化导致大量断链而生成多种氧化产物。以上化学合成法主要以石油衍生物为原料,当前石油资源日益紧缺,依据我国“富煤、贫油、少气”的能源特点,避开石化原料,开辟新的脂肪醇合成路线具有重要意义。其中,从煤、天然气、生物质等经合成气(co+h2)制取醇,尤其是高碳醇,是高效利用煤炭、天然气、生物质等含碳资源的有效途径之一。由于合成气来源广,从合成气出发直接制备高碳醇路线短,所得产品高碳醇附加值高,故该路线极具经济价值,是当前高碳醇制备的替代方法之一。另外还具有工艺流程短、原料成本低、无异味、清洁环保等优势。

3、从合成气直接制混合醇的催化剂及工艺比较有代表性的主要有:意大利snam公司的mas工艺,其催化剂为zncro、mncro和znmncro等碱改性的高温甲醇催化剂,反应温度介于350~420℃、压力12~16mpa,产品以生成甲醇、异丁醇占主导地位;德国lurgi公司的octamix工艺,其催化剂为碱(cs或k)改性cu/zno/al2o3或cu/zno/cr2o3催化剂,反应温度介于270-300℃、压力7~10mpa,产物中甲醇含量较高;cn 114225939a美国dow化学公司的sygmol工艺采用mos2-m-k催化剂,产物中主要是低碳直链混合醇,其产物中不可避免引入少量硫;法国石油研究所的ifp合成工艺,其催化剂为cu-co-m-k催化剂,产物中主要是正构醇,总醇选择性较低。中国科学院山西煤化所开发的合成气制低碳醇技术在5000吨/年低碳醇合成工业侧线装置上的长周期稳定性运转考察,进一步推动了国内合成气制混合醇技术的发展。但总体看来,以上催化剂所得的混合醇中,高碳醇含量不高。欧洲专利ep1017657b1报道了用于混合醇合成的cucomn及cucomg催化剂,该催化剂采用共沉淀法制备,所得醇中含有c5-c11高碳醇,但含量在40wt%以下。当前的合成气制高碳醇催化剂依然存在着催化剂稳定性差;醇选择性低、副产物多;高碳增塑剂醇含量低、受限于asf分布、分布宽等问题。

技术实现思路

1、针对以上技术问题,本发明的目的在于提供一种合成气直接制备高碳醇的催化剂,该催化剂复配有活性金属与助剂金属,助剂金属包含m1与m2,其中,m1元素的添加有利于分散cu-m活性中心,提高催化剂活性金属的分散度,避免催化剂在反应过程中总因烧结而失活;m2元素的添加可作为电子助剂改善活性金属的电子环境,从而影响活性组分的价态与还原程度;通过多组分活性金属及多功能助剂金属的协同作用显著提升催化剂的催化活性,进而优化合成气直接制备高碳醇的产物选择性。

2、为了实现上述目的,本发明所采用的技术方案如下:

3、合成气直接制备高碳醇的催化剂,所述催化剂主要由载体及负载在载体上的活性组分组成,所述活性组分包括活性金属与助剂金属,所述活性金属包括cu与m,所述m选自fe、co元素中的一种或两种组合;所述助剂金属包括m1,所述m1选自zn、al、mg、ca、mn、cr及zr元素中的一种或几种组合,

4、所述活性组分cumm1占催化剂总量的5wt%~90wt%,余量为载体,x、y、z分别代表cu、m、m1的摩尔量,且x/y=0.1~10,z/x=0.1~10。

5、一些技术方案中,所述助剂金属还包括m2,所述m2选自k、na元素中的一种或两种组合,所述活性组分cumm1m2占催化剂总量的5wt%~90wt%,余量为载体,r代表m2的摩尔量,且r/x=0.1~10。

6、一些技术方案中,所述载体采用多孔硅材料。

7、一些技术方案中,所述催化剂的表达式为urea-cumm1m2/kit-6,其中尿素(urea)为活性组分的沉淀剂。

8、根据本发明的另一方面,本发明提出一种如上催化剂的制备方法,采用尿素沉淀、水热晶化制备得到合成气直接制备高碳醇的催化剂,通过该工艺可以制得晶粒尺寸小,高活性纳米组分的催化剂,利于提高高碳醇类产物的选择性。

9、为了实现上述目的,本发明采用以下技术方案:

10、所述催化剂的制备方法,包括以下步骤:

11、先将尿素、硝酸铜、金属m及金属m1溶于去离子水中均匀混合,再与载体混合充分,得到含有cumm1的混合金属盐溶液;

12、将上述含有cumm1的混合金属盐溶液洗涤、烘干与焙烧,得到所述催化剂。

13、一些技术方案中,该制备方法包括以下步骤:

14、先将尿素、硝酸铜、金属m、金属m1及金属m2溶于去离子水中均匀混合,再与载体混合充分,得到含有cumm1m2的混合金属盐溶液;

15、将上述含有cumm1m2的混合金属盐溶液洗涤、烘干与焙烧,得到所述催化剂。

16、一些技术方案中,该制备方法具体包括步骤:

17、称取0.01~20g尿素、0.01~10g硝酸铜、0.01~10g金属m、0.01~10g金属m1及0.01~10g金属m2溶于1~50ml去离子水中均匀混合后转移到带有聚四氟乙烯内衬的反应釜中;

18、称取1~10g已经测定好载体饱和吸水率的kit-6多孔硅载体,将其混入上述反应釜中;

19、在室温下,维持所述反应釜处于摇晃状态2~6h后,保持所述反应釜中温度为100~200℃下静置12~24h;

20、将静置后得到的固体颗粒用去离子水洗涤,之后放在50~100℃的烘箱中干燥1~12小时,最后以1~10℃/min速度升至200~500℃焙烧3~12小时,即可得到所述催化剂。

21、根据本发明的又一方面,本发明进一步提供一种上述制备方法所获催化剂的应用,所述催化剂应用至合成气直接制备高碳醇过程中的工艺条件包括:反应压力0.5~10mpa,反应温度100~400℃,空速1000~10000h-1,h2/co=0.5~3。

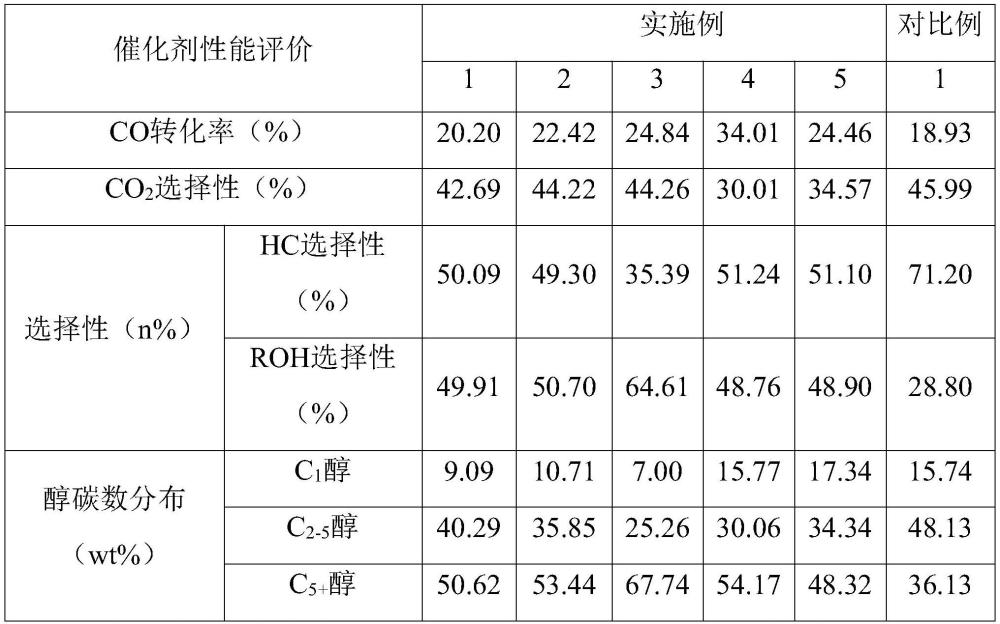

22、一些技术方案中,所述催化剂用于合成气直接制备高碳醇的反应性能为:在催化剂连续稳定运行50~1000h情况下,co单程转化率≥20%,总醇选择性高于48%,其中,c2+醇在总醇中占比≥82%。

23、本发明采用以上技术方案至少具有如下的有益效果:

24、1.本发明提出的合成气直接制备高碳醇的催化剂,该催化剂复配有活性金属与助剂金属,助剂金属包含m1与m2,其中,m1元素的添加有利于分散cu-m活性中心,提高催化剂活性金属的分散度,避免催化剂在反应过程中总因烧结而失活;m2元素的添加可作为电子助剂改善活性金属的电子环境,从而影响活性组分的价态与还原程度;通过多组分活性金属及多功能助剂金属的协同作用显著提升催化剂的催化活性,进而优化合成气直接制备高碳醇的产物选择性;

25、2.本发明提出的合成气直接制备高碳醇的催化剂,采用多孔硅材料作为载体制备纳米催化剂,该载体具备较高的比表面积与孔容,纳米活性金属中心均匀沉积在载体孔道内部,利于反应过程中的气体与催化剂的充分接触与反应过程中中间体及产物的及时转运,且载体孔道的限域效应还对反应产物有一定的择形作用,因而,可显著提升该纳米催化剂的催化效率,进而影响合成气直接制备高碳醇的产物选择性;

26、3.本发明提出的合成气直接制备高碳醇的催化剂的制备方法,通过尿素沉淀、水热晶化的工艺流程,得到晶粒尺寸小、高活性纳米组分的催化剂,进一步提高费托合成产物中高碳醇类的选择性;

27、4.本发明提出的上述制备方法制取催化剂在合成气直接制备高碳醇中的应用,在催化剂连续稳定运行50~1000h情况下,co单程转化率≥20%,总醇选择性高于48%,其中,c2+醇在总醇中占比≥82%。

- 还没有人留言评论。精彩留言会获得点赞!