一种中空纤维气体分离内膜及其纺丝成型工艺方法与流程

本发明涉及中空纤维膜领域,具体地说是一种中空纤维气体分离内膜及其纺丝成型工艺方法。

背景技术:

1、相较于管式、板框式、螺旋卷式膜,中空纤维膜具有填充密度高的特点,因此采用中空纤维膜,可有效提高单位体积的膜的有效分离面积,增加膜分离装置的处理能力。中空纤维膜一般包括致密皮层与机械支撑层两部分,其中致密皮层的结构以及完整性是决定中空纤维膜分离选择性和处理量的关键。

2、现有的中空纤维膜通常外表面为致密皮层,而膜的内侧为机械支撑层。内侧的机械支撑层本身的分离选择能力较低,中空纤维膜的选择性能主要来源于致密皮层。在中空纤维膜成型与膜组件制备过程中,由于与膜丝紧密接触的部件的磨损、膜丝表面对灰尘的吸附,以及中空纤维膜组件中膜丝之间的接触与摩擦等,将会导致致密皮层出现划痕、破孔等情况,从而阻碍了中空纤维膜分离系数以及分离精度的提高。

技术实现思路

1、本发明的目的是发明中空纤维气体分离内膜及其制备方法,进一步地是一种致密皮层在管径内侧的中空纤维膜及其制备方法。由该制备方法制备的中空纤维膜致密皮层不易磨损,膜完整性优良,同时具有更高的分离系数或分离精度。

2、按照本发明提供的技术方案,中空纤维膜包括内致密皮层以及外机械支撑层两部分,其中内致密皮层位于中空纤维膜的内壁,外机械支撑层位于中空纤维膜的外侧。所述的中空纤维膜的内致密皮层的裂纹宽度在0.005~5微米之间。所述的外机械支撑层具有网络状孔结构。

3、为了解决上述技术问题,本发明提供一种中空纤维气体分离内膜的纺丝成型工艺方法,其特征在于,包括如下步骤:

4、1)配制纺丝液,将5~50%的高分子聚合物,20~90%的溶剂,0~30%的非溶剂,0~30%的添加剂在搅拌釜中混合,抽至真空后密闭搅拌釜,混合温度为20~80℃,搅拌均匀后,真空静置脱泡,完成纺丝液的配制;

5、2)配制外层混合液,将0~40%的高分子聚合物,10~100%的溶剂,0~80%的非溶剂以及0~20%的添加剂在搅拌釜中混合,混合温度为20~80℃,搅拌均匀后,真空静置脱泡,完成外层混合液的配制;

6、3)纺丝液、外层混合液与空气或惰性气体通过纺丝机的喷丝头共挤出,得到共挤出液;

7、4)步骤3)中的共挤出液进入凝固浴成型,得到中空纤维气体分离内膜。

8、纺丝液中的高分子聚合物包括聚酰亚胺、聚醚砜、聚醋酸纤维素、聚醚酰亚胺、共聚酰亚胺、聚砜、聚氯乙烯,中的一种或几种;纺丝液中的溶剂包括n-甲基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺、乙酸、三乙酸、四氢呋喃中的一种或几种;纺丝液中的非溶剂包括去离子水、甲醇、乙醇、异丙醇、乙二醇、乙酸中的一种或几种;纺丝液中的添加剂包括聚乙二醇、聚乙烯醇、聚乙烯吡咯烷酮、氯化锂、硝酸锂、氯化钠、硫酸钠、氯化钙、十二烷基苯磺酸钠中的一种或几种。

9、外层混合液中的高分子聚合物包括聚酰亚胺、聚醚砜、聚醋酸纤维素、聚醚酰亚胺、共聚酰亚胺、聚砜、聚氯乙烯,中的一种或几种;外层混合液中的溶剂包括n-甲基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺、乙酸、三乙酸、四氢呋喃或其混合物;外层混合液中的非溶剂包括水、甲醇、乙醇、异丙醇、乙二醇中的一种或几种;外层混合液的添加剂包括聚乙二醇、硝酸锂、聚乙烯亚胺、戊二醛或其混合物中的一种或几种。

10、纺丝液与外层混合液配制完成后,需按下列步骤制备中空纤维气体分离内膜:

11、1、纺丝液、外层混合与空气或惰性气体共挤出

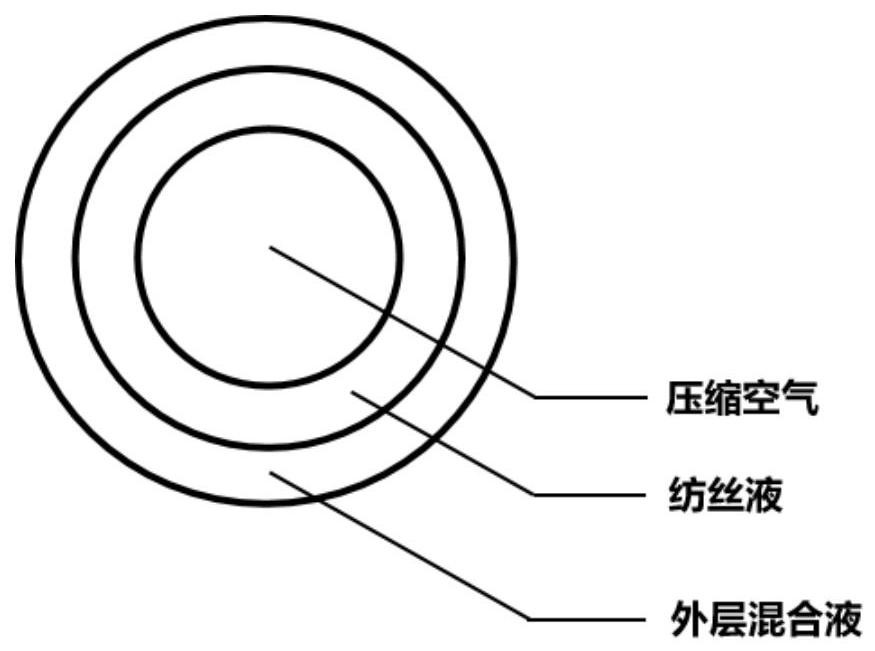

12、将0.1~2.0mpa的压缩空气或惰性气体通入喷丝头的最内通道,将纺丝液通过齿轮泵和纺丝液通道挤入喷丝头的中间通道,将外层混合液通过齿轮泵和外层混合液通道挤入喷丝头的最外侧通道,得到共挤出液。通过喷丝头后,共挤出液通过高度为0~50cm的空气段后进入凝固浴。凝固浴可以为水、水与乙醇的混合物、水与高分子聚合物的溶剂的混合物,凝固浴的温度在5~80℃之间。其中所述的喷丝头的喷嘴具有三个同心通道,其中最内通道为正圆孔通道,中间通道为圆环形通道,最外侧通道为圆环形通道。

13、2、共挤出液的凝固成丝

14、通过喷丝头的共挤出液液进入凝固浴后,固化成型,之后通过导丝轮旋转,将中空纤维气体分离内膜引导至干燥箱,通过加热处理去除中空纤维膜中的溶剂,并收集于收丝轮上,完成中空纤维气体分离内膜的成型过程。干燥箱的温度优选区间为30~150℃。

15、本发明的设计思想是:通过在纺丝液的两侧分别引入外层混合液和内层空气,调控纺丝液的相转化动力学,并通过三通道喷丝头,实现具有内致密层的中空纤维膜丝的成型。

16、本发明的优点和有益效果为:通过将主要起到分离选择作用的致密层产生于中空纤维气体分离内膜的内侧,减少由于中空纤维气体分离内膜在生产过程中的磨损等对致密层的损害,提高中空纤维气体分离内膜的分离系数与分离精度,有益于中空纤维气体分离内膜的规模化生产过程中的质量控制。

技术特征:

1.一种中空纤维气体分离内膜的纺丝成型工艺方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤1)所述的高分子聚合物包括聚酰亚胺、聚醚砜、聚醋酸纤维素、聚醚酰亚胺、共聚酰亚胺、聚砜、聚氯乙烯,中的一种或几种;所述的溶剂包括n-甲基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺、乙酸、三乙酸、四氢呋喃中的一种或几种;所述的非溶剂包括去离子水、甲醇、乙醇、异丙醇、乙二醇、乙酸中的一种或几种;所述的添加剂包括聚乙二醇、聚乙烯醇、聚乙烯吡咯烷酮、氯化锂、硝酸锂、氯化钠、硫酸钠、氯化钙、十二烷基苯磺酸钠或其混合物中的一种或几种。

3.根据权利要求1所述的方法,其特征在于,步骤2)所述的高分子聚合物包括聚酰亚胺、聚醚砜、聚醋酸纤维素、聚醚酰亚胺、共聚酰亚胺、聚砜、聚氯乙烯,中的一种或几种;所述的溶剂包括n-甲基吡咯烷酮、二甲基甲酰胺、二甲基乙酰胺、乙酸、三乙酸、四氢呋喃或其混合物;所述的非溶剂包括去离子水、甲醇、乙醇、异丙醇、乙二醇中的一种或几种;所述的外层混合液的添加剂包括聚乙二醇、硝酸锂、聚乙烯亚胺、戊二醛或其混合物中的一种或几种。

4.根据权利要求1所述的方法,其特征在于,步骤3)所述的喷丝头的喷嘴具有三个同心通道,其中最内通道为正圆孔通道,中间通道为圆环形通道,最外侧通道为圆环形通道。

5.根据权利要求4所述的方法,其特征在于,将压缩空气或惰性气体通入喷丝头的最内通道,将纺丝液挤入喷丝头的中间通道,将外层混合液挤入喷丝头的最外侧通道。

6.根据权利要求1所述的方法,其特征在于,步骤4)所述的共挤出液进入凝固浴成丝,包括如下步骤:共挤出液通过喷丝头后,通过高度为0~50cm的空气段后进入凝固浴固化成型,之后通过导丝轮旋转,将中空纤维气体分离内膜引导至干燥箱,并收集于收丝轮上,完成中空纤维气体分离内膜的成型过程。

7.根据权利要求1所述的方法,其特征在于,步骤4)所述的凝固浴为水、水与乙醇的混合物或水与高分子聚合物的溶剂的混合物,凝固浴的温度为5~80℃。

8.一种根据权利要求1所述的方法制备得到的中空纤维气体分离内膜,其特征在于,纺丝成型后的中空纤维气体分离内膜包括内致密皮层和外机械支撑层,其中内致密皮层位于中空纤维气体分离内膜的内侧圆壁,其表面裂纹宽度在0.005~5微米之间;外机械支撑层位于中空纤维气体分离内膜的外侧,其切面与外侧圆壁具有网络状孔结构。

9.一种权利要求8所述的中空纤维气体分离内膜的应用,其特征在于,所述中空纤维气体分离内膜包括但不限于应用于以下领域:天然气脱碳、以及页岩气、煤层气和油田气中二氧化碳的分离、烟道气中co2捕集、空气分离、氢气回收。

技术总结

本发明提供一种中空纤维气体分离内膜及其纺丝成型工艺方法。制备的中空纤维气体分离内膜包括内致密皮层和外机械支撑层,其中内致密皮层位于中空纤维气体分离内膜的内侧圆壁,其表面裂纹宽度在0.005~5微米之间;外机械支撑层位于中空纤维气体分离内膜的外侧,其切面与外侧圆壁具有网络状孔结构。过将主要起到分离选择作用的致密层产生于中空纤维气体分离内膜的内侧,减少由于中空纤维气体分离内膜在生产过程中的磨损等对致密层的损害,提高中空纤维气体分离内膜的分离系数与分离精度,有益于中空纤维气体分离内膜的规模化生产过程中的质量控制。

技术研发人员:陈赞,胡晓宇,段翠佳,何明,袁标,沈鹏,李恩尚,骆鑫雨,李成,李阳

受保护的技术使用者:中海油天津化工研究设计院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!