一种合成氯酮或溴酮类化合物的系统及工艺的制作方法

本发明属于氯酮或溴酮类化合物生产,具体涉及一种氯酮或溴酮类化合物的系统。

背景技术:

1、氯酮或溴酮类化合物的制备路线主要两块,一个是采用价格昂贵的三甲基碘化亚砜与羧酸苯酯(比如:l-boc苯丙氨酸苯酯)反应制备硫叶立德再氯代/溴代,另一个是主要的工业化方案,采用高度危险物质但便宜的重氮甲烷与活性酯(比如:l-boc苯丙氨酸活性酯)反应制备重氮物,再氯代/溴代制备。

2、在第二种方法中,采用了重氮甲烷,工艺都是围绕其如何安全地反应产生和制备得到无水的重氮甲烷溶液或者混合气等来展开,比如:有传统反应釜办法,n-甲基-亚硝基对甲苯磺酰胺的乙醚溶液滴加至koh的二乙二醇单甲醚和水溶液中及时用气化的乙醚将产生的重氮甲烷带出经干燥、冷凝得到了重氮甲烷的乙醚溶液直接使用。尽管该法是暂时工业化的主流,但由于气化乙醚用量过大,稍有不慎,易燃易爆,新的微通道方法不再使用乙醚,而采用n-甲基-亚硝基对甲苯磺酰胺的dmf溶液与koh的水溶液在微通道中反应制备重氮甲烷,然后经过连续萃取、干燥、分离,得到了重氮甲烷的不同的溶剂的溶液直接使用,该体系中的微通道的连续液液萃取技术暂时工业化难度较大,同时采用了溶剂量大,导致干燥无法彻底和产能无法提高等问题。随着新材料模技术的进步,通过特殊的聚四氟乙烯透气膜办法采用tube-in-tube(管套管)办法,将产生的重氮甲烷及时从一个管路透至另一个管路同时进行重氮化反应,但实验确定该膜透过率只有60%,同时也受国外材料技术的限制,成本高昂,难于工业化。

3、综上所述,现有的工艺中,主要的问题是,传统乙醚办法工业化使用困难,新技术使用的微通道受限在连续液液萃取技术和特殊材质的透气膜,难于提供解决高质量产品和高产能的绿色安全成本合适的技术方案。

技术实现思路

1、针对上述问题,本发明提供了一种合成氯酮或溴酮类化合物的系统及工艺。

2、为实现上述目的,本发明采用如下的技术方案:

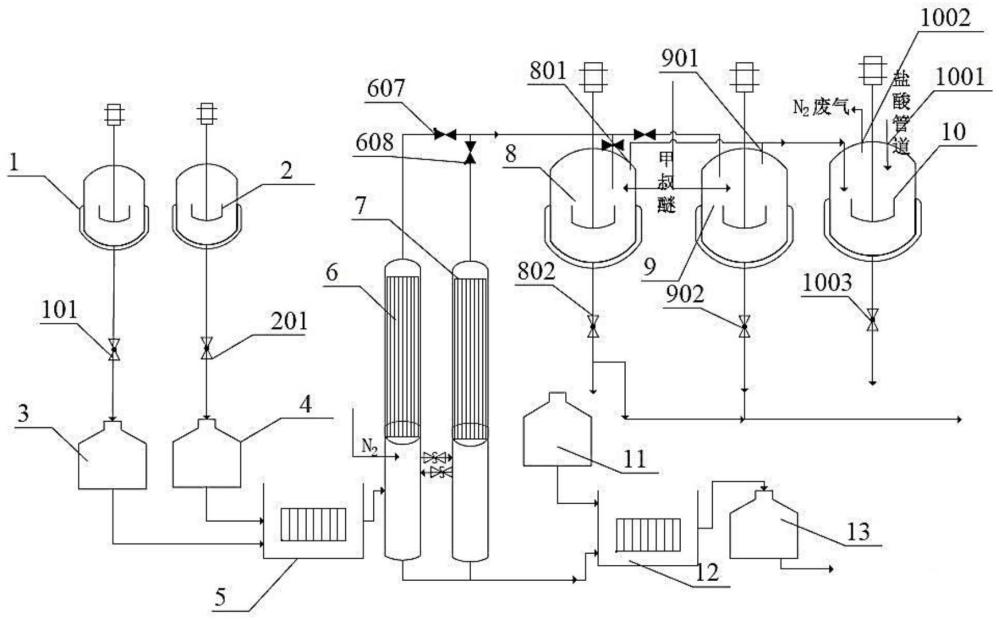

3、一种合成氯酮或溴酮类化合物的系统,包括两组并联设置的微通道配料釜和微通道储罐、微通道反应器、一个及以上气液分离器、两个并联设置的反应釜、尾气吸收釜、盐酸储罐、微通道淬灭反应器和处理液储罐,每组中的微通道配料釜和微通道储罐通过管道依次连接,微通道储罐的出料口分别与微通道反应器入口连通;所述气液分离器包括上筒体、中筒体、下筒体,中筒体上部通过法兰与上筒体连接,下部通过法兰与下筒体连接,上筒体顶部中心位置开有出气口,围绕出气口开有气体水分检测口、重氮甲烷含量检测口、气体温度检测口、上筒体泄爆口,侧面开有压力检测口;所述中筒体上部设有冷媒入口及冷媒出口,中筒体内部设有冷媒盘管,所述冷媒盘管入口与冷媒入口连接,冷媒盘管出口与冷媒出口连接,冷媒盘管通过支撑板与中筒体内壁固定连接;所述下筒体上部开有液位上气提气体入口及液位下气提气体入口,液位上气提气体入口通过管道与液面上气体分布器连接,液位下气提气体入口通过管道与液面下气体分布器连接,下筒体的侧壁上部分别设有上音叉液位计口、下筒体泄爆口和下筒体压力传感器口,下筒体的侧壁下部开设有下音叉液位计口及下筒体温度检测口,下筒体的中部侧壁开设有进料口,底部中间位置设有排水口,所述下筒体外部套设有夹套,夹套底部开有夹套入口,上部开有夹套出口;在中筒体的侧壁下部开设有备用口,多个气液分离器通过备用口串联连接,微通道反应器的出口与其中一个的气液分离器的进料口连接,多个气液分离器的出气口管道汇总后分别与两个反应釜连接,多个气液分离器的排水口管道汇总后与微通道淬灭反应器连通;两个反应釜的顶部设有废气出口,两个废气出口均与尾气吸收釜连接,盐酸储罐出口与微通道淬灭反应器通过管道连接,微通道淬灭反应器出口与处理液储罐连接。

4、进一步的,所述气液分离器的个数为两个,两个备用口之间通过一直管道连通,在直管道上设有安全泄压阀;或者述气液分离器通过备用口串联连接,两个备用口通过一单向环形回路连通。

5、进一步的,所述液面上气体分布器位于下筒体上部1/3处,液面下气体分布器伸入下筒体底部;所述进料口与下筒体筒壁呈切线方向安装,在所述下筒体的侧壁上部上还开设有排气口。

6、进一步的,所述下筒体温度检测口与音叉液位计口相对设置,下筒体温度检测口与下筒体外侧壁之间的夹角为60°。

7、进一步的,在所述微通道配料釜与微通道储罐之间的管道上设有配料釜阀门;在所述气液反应器的出气口管道上设有出气阀门。

8、进一步的,在所述反应釜底部均设有出料口,出料口通过管道与产品后处理釜连接,在出料口与产品后处理釜之间的管道上设有出料阀,在所述尾气吸收釜的顶部设有盐酸入口及氮气出口,底部开有废液口,废液口上安装有废液阀。

9、一种利用上述合成氯酮或溴酮类化合物的系统合成氯酮或溴酮的工艺,包括以下步骤:

10、包括以下步骤:

11、步骤一:关闭串联的两个气液分离器之间的阀门,冷媒通入,由夹套入口通入冷却水,由盘管入口通入低温冷媒,分离器内部温度稳定后进行步骤二;其中,下筒体内的温度为5~10℃,中筒体内的温度为-30~-20℃;

12、步骤二:称取n-甲基-亚硝基对甲苯磺酰胺与nn-二甲基甲酰胺或者nn-二甲基乙酰胺溶清后,加入一个微通道配料釜充分搅拌后进入与其连通的微通道储罐;称取氢氧化钾固体和去离子水加入另一个微通道配料釜,充分搅拌后进入与其连通的微通道储罐;

13、步骤三:采用液体泵将两个微通道储罐中的反应液加入微通道反应器,开启微通道反应器,控制温度40-45℃,反应获得重氮甲烷气液混合物通入与微通道反应器连接的气液分离器;其中,碱液流速为100-1600 ml/min,n-甲基-亚硝基对甲苯磺酰胺流速为142-2280ml/min。

14、步骤四:气液一次分离,由液位上氮气入口和液位下氮气入口同时通入氮气,液位上氮气流速为25-400l/min,液位下氮气流速为14-224l/min,在液面下气体分布器作用下,氮气将溶解在液体中的重氮甲烷带出液体,经过液面上气体分布器出来的氮气混合气,与上述氮气和溢出的重氮甲烷混合稀释,得到了初步的气液分离得到水饱和的重氮甲烷和氮气混合气,该混合器进入上筒体;在气液一次分离期间,由上音叉液位计口和下音叉液位计口安装的音叉液位计对下筒体液位测量监控,超出液位后,将液体由排水口排出;下筒体中的液位升高至1/3-2/3下筒体高度时,由液位下氮气入口通入氮气;

15、步骤五:气液二次分离,进入中筒体的重氮甲烷和氮气混合气体,在冷媒盘管的深度冷凝下,气体中的水蒸汽液化,沿盘管流下,进入下筒体,深度冷凝除液后的重氮甲烷进入上筒体,进入上筒体的重氮甲烷温度为-30~-20℃;

16、步骤六:上筒体对重氮甲烷气体中的水含量、重氮甲烷含量、气体温度及压力进行检测,合格的重氮甲烷气体进入反应釜进行反应,不合格的重氮甲烷气体进行酸淬灭处理;

17、步骤七:在反应釜现制活性酯或者酰氯,重氮甲烷与氮气的混合气体通入到反应釜中的活性酯或者酰氯中进行反应,当重氮甲烷通入量为底物有机酸的1~4当量时,然后停止通气,保温搅拌1小时,确定无原料后,液体反应物由下部放料阀放至产品后处理釜中,气态残留物由上部管道进入盛有甲叔醚的容器中后再进入尾气吸收釜。

18、进一步的,夹套内通入冰水温度0-10℃,使下筒体3内温度维持5-15℃,盘管通入的冷媒温度-35—20℃,使中筒体2内温度维持小于-25℃,下筒体压力控制小于2公斤,压力超标时,下筒体泄爆口打开,上筒体内重氮甲烷水分含量小于0.5g/m3。

19、进一步的,在步骤四中,当使用的气液分离器的中筒体发生堵塞导致内部压力超高压设定值时,打开与之串联的气液分离器之间的阀门,将其中的重氮甲烷混合气体通入与之串联的气液分离器内部,进行二次气液分离。

20、进一步的,在步骤七中,在产品后处理釜中,加入浓盐酸/氢溴酸(或者通入氯化氢/溴化氢气体)后,搅拌半个小时,分液,水相用甲叔醚萃取一次,合并有机相,用饱和的碳酸氢钠水溶液洗涤一次,加入无水硫酸钠干燥,过滤,旋干,得白色固体粗品;向粗品中加入正己烷,加热到60℃回流溶清,降温到20℃左右析晶,室温搅拌一小时,过滤,正己烷淋洗、抽干,收集固体40℃烘干,得产品。

21、采用本发明所述的系统和工艺,采用了微通道设备解决了危险性气体重氮甲烷的安全制备问题,避免了乙醚危险溶剂的使用,通过采用两级气液分离器的使用解决了干燥重氮甲烷水份问题,同时采用混合气体稀释重氮甲烷至安全范围解决了重氮甲烷的安全使用问题。该系统用于合成氯酮或者溴酮解决了该工艺的微通道连续化绿色安全合成的工艺问题。

- 还没有人留言评论。精彩留言会获得点赞!