一种大孔容液相脱氯剂及其制备方法与应用与流程

本发明涉及液相脱氯剂,具体涉及一种大孔容液相脱氯剂及其制备方法与应用。

背景技术:

1、连续重整是生产芳烃和高辛烷值汽油组分的主要工艺技术。重整反应过程中,重整催化剂上的氯会不断地流失,在运转操作中需要不断地注入水和有机氯化物,进行水氯平衡控制。反应过程中除重整催化剂保有一定量的氯外,其它进入反应体系的氯会溶解在重整生成油和重整循环氢气中。一般情况下,重整生成油的中氯含量为2~4μg/l。当重整生成油作为芳烃抽提原料时,芳烃抽提采用的环丁砜含水量一般为1.0%,同时在回收塔操作中还需要提供一定比例的汽提水,水的存在会使重整生成油中所含的微量氯以氯化氢的形式存在,随着装置长时间运转,溶剂多次循环,系统中的氯化氢浓度越来越高,就会出现设备的腐蚀。同时由于氯的存在,会加速芳烃抽提溶剂环丁砜的劣化,劣化的环丁砜进一步和氯结合,加速设备的腐蚀。

2、对于重整生成油和戊烷油中所含的氯,采用专用的液相脱氯剂进行脱除。由于重整生成油的脱氯反应是液固反应,目前液相体系下传质速率较低,脱氯剂的氯容仍较低,穿透氯容一般在10~12质量%,导致脱氯剂用量大、更换频繁。

3、常规脱氯剂脱氯反应后生成水,会使含碱金属或碱土金属的脱氯剂板结或物理结构遭到破坏,如强度下降、垮塌等,从而影响其工业使用。

4、对于液相中的hcl,其扩散阻力明显比气相中的hcl分子扩散阻力大很多,因此,在制备液相脱氯剂时除了考虑活性组分外,应主要考虑脱氯剂的比表面积、孔径和孔容。

5、目前市场上的脱氯剂由于载体性能的制约,大多存在孔结构分布较差,耐酸性较弱、比表面积小,活性组分含量低、适用范围较窄等缺陷。在制备工艺中,活性组分的添加一般采用浸渍或固体直接混合的方法。

6、对于采用硅胶载体的现有技术,多采用载体浸渍水溶性盐的方法,其中浸渍活性组分分布较均匀,但存在废水污染,且造成吸附剂的表面积和孔容明显下降;而固体混合的方法,由于混合效率与传质限制,活性组分通常分布不均匀,载体孔道利用效率也较低,从而影响吸附效果。

技术实现思路

1、本发明的目的就是为了提供一种大孔容液相脱氯剂及其制备方法与应用,脱氯剂具有大孔径、大孔容和大比表面积。

2、本发明的目的可以通过以下技术方案来实现:一种大孔容液相脱氯剂,包括以下重量份组分:

3、脱氯活性物质m改性硅胶微粉 45~70份;

4、无机大孔材料 15~25份;

5、粘土 15~25份;

6、所述脱氯活性物质m选自ca、mg,和/或zn、fe、cu元素中的一种或几种。

7、优选地,所述脱氯活性物质m改性硅胶微粉中,脱氯活性物质m(按照氧化物计)与硅胶微粉(按照sio2计)重量比为(10~20):(80~90)。

8、优选地,所述脱氯活性物质m改性硅胶微粉孔容为1.7~2.8ml/g,比表面积为300-360m2/g,平均孔径25~30nm,平均粒度1~2μm。

9、优选地,所述无机大孔材料选自硅藻土、水滑石、拟薄水铝石中的一种或几种。

10、优选地,所述脱氯活性物质m选自氧化物、碳酸盐或者氢氧化物中的一种或几种。

11、进一步优选地,所述脱氯活性物质m选自氧化锌、氧化铜、氧化铁、碳酸锌、碳酸铜、碳酸钙、氢氧化铁中的一种或几种。

12、更进一步优选地,所述脱氯活性物质m选自氧化锌、碳酸锌或碳酸钙中的一种或几种。

13、优选地,所述脱氯活性物质m为纳米级颗粒。

14、优选地,所述脱氯活性物质m选用工业原料在球磨机中进行球磨,所述球磨机中球磨罐的内壁优选为聚四氟乙烯内衬,球磨机中的磨球的直径可以为2-3mm;磨球的数量可以根据球磨罐的大小进行合理地选择,对于大小为50-150ml的球磨罐,通常可以使用1个磨球;所述磨球的材质可以是玛瑙、聚四氟乙烯等,优选为玛瑙。

15、进一步优选地,所述球磨的条件包括:磨球的转速为300-500r/min,球磨罐内的温度为15-100℃,球磨的时间为0.1-100h。

16、优选地,所述脱氯活性物质m与硅胶微粉原位分散均匀。

17、优选地,所述脱氯活性物质m改性硅胶微粉的制备方法包括以下步骤:

18、(1)将脱氯活性物质m在搅拌的条件下,加入稀释的水玻璃溶液形成稳定悬浮液,然后与稀释的硫酸溶液在10~25℃下快速反应10s~1min,得到料液;

19、(2)将上述料液通过喷雾成型法喷入6~10wt%含水量的醇类溶液,老化10~30min,过滤,用去离子水洗涤得到含水滤饼;

20、(3)将含水滤饼通过150~200℃闪蒸干燥,得到所述脱氯活性物质m改性硅胶微粉。

21、进一步优选地,步骤(1)所述搅拌条件为2000~2500r/min高速搅拌。

22、进一步优选地,步骤(1)所述稀释的水玻璃溶液浓度为6~8%(sio2wt%)。

23、进一步优选地,步骤(1)所述稀释的硫酸溶液浓度为6~8%(h2so4wt%)。

24、进一步优选地,步骤(1)所述稀释的水玻璃溶液与稀释的硫酸溶液重量比为3~5:1。

25、进一步优选地,步骤(2)所述醇类选自甲醇、乙醇、正丙醇、异丙醇、正丁醇、叔丁醇、正戊醇中的一种或多种。

26、进一步优选地,步骤(2)所述含水滤饼含水量63~67wt%。

27、更进一步优选地,步骤(2)所述含水滤饼含水量53%~57wt%。

28、进一步优选地,所述喷雾成型在雾化器中进行。

29、更进一步优选地,所述喷雾条件包括:温度为20~100℃,旋转的转速为10000-15000r/min。

30、进一步优选地,步骤(3)所述闪蒸干燥条件包括:入口温度为150~200℃,出口温度为100~120℃。

31、一种上述大孔容液相脱氯剂的制备方法,将脱氯活性物质m改性硅胶微粉、无机大孔材料、粘土和水均匀混合并成型为液相脱氯剂。

32、一种上述大孔容液相脱氯剂的制备方法,将脱氯活性物质m改性硅胶微粉、无机大孔材料、粘土和水按(45~70):(15~25):(15~25):(5~15)的重量配比均匀混合并成型,在60~200℃干燥40分钟至10小时,然后进一步在300~600℃温度区间内活化20~200分钟,制备得到所述大孔容液相脱氯剂。

33、本发明利用在合理浓度的水玻璃中引入活性组分与稀硫酸溶液快速反应,将活性组分嵌入硅胶骨架,所述活性组分为纳米级氧化锌、碳酸钙、碳酸锌等,利用高速分散、喷雾成型、洗涤过滤、闪蒸干燥的方法,制备出高活性、大孔径、大孔容改性硅胶微粉;然后将改性硅胶微粉与无机大孔材料以及粘土等混合均匀得到混合物料,将混合物料经捏合、挤出成型、干燥,在360℃至600℃焙烧后得到液相脱氯吸附剂。该工艺保证脱氯活性组分在脱氯剂中的高分散、高负载量,工艺步骤可控,有效降低生产成本,易于实现工业化生产。

34、一种上述大孔容液相脱氯剂的应用,将大孔容液相脱氯剂用于液相物流脱氯。

35、优选地,所述液相物流为含烃物流。

36、优选地,所述液相物流包括轻质油或来自催化重整工艺的生成油。

37、进一步优选地,所述脱氯处理工艺条件包括:处理温度为常温~100℃;液时重量空速为0.5~10h-1;反应压力为常压~2mpa。

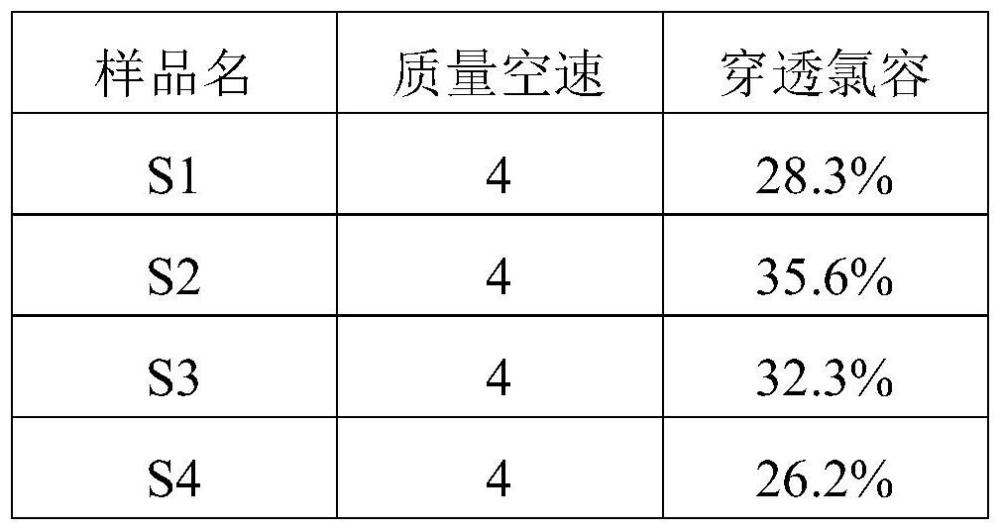

38、更进一步优选地,所述液时重量空速为2~10h-1。

39、优选地,液相物流无需脱水直接进行脱氯处理。

40、优选地,所述大孔容液相脱氯剂适用于油品中无机氯或者有机氯的脱除。

41、进一步优选地,所述大孔容液相脱氯剂适用于重整生成油中氯化氢或者有机氯的脱除。

42、与现有技术相比,本发明具有以下有益效果:

43、1.本发明提供了一种液相脱氯剂及其制备方法,制得的液相脱氯剂活性中心分布均匀,具有大孔径、大孔容和大比表面积。

44、2.本发明脱氯剂具有大孔径、大氯容,适应高空速、高精度脱氯要求,大幅降低操作成本。

45、3.本发明方法制备工艺简便,制备成本低,在酸性使用环境下,结构稳定。氧化硅的中性特征在脱氯时消除低聚反应。通过大孔径、大孔容减弱扩散限制,大幅提高脱氯剂在气相或者液态烃物流中有机氯或无机氯的动态脱附能力,满足高空速下液相脱氯要求。

46、4.本发明脱氯剂,活性组分负载量高,分布均匀,利用率高。

47、5.本发明脱氯剂抗水性强,耐水油性好,脱氯反应前后的结构稳定性佳,性能稳定,使用过程不发生板结、物理结构垮塌等问题。

48、6.本发明可保证脱氯活性组分在脱氯剂中的高分散、高负载量,工艺步骤可控,有效降低生产成本,易于实现工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!