一种石油馏分烷基化产物分离系统及方法与流程

本发明涉及石油加工,具体涉及一种石油馏分烷基化产物分离系统及方法。

背景技术:

1、石油加工过程中,催化裂化(fccu/rfccu)等装置会产生一定数量的碳四,将其中的正丁烯与异丁烷反应生成烷基化油的过程叫烷基化(alkylation)。烷基化油的主要组分是2,2,4-三甲基戊烷,又称异辛烷,其辛烷值高、蒸汽压低,是一种十分理想的汽油调和组分。随着新汽油标准对烯烃、苯、氧含量控制日趋严苛,烷基化油的市场前景将越发突显。

2、烷基化工艺由原料反应和产物分离两部分组成。原料反应因转化率低,需要大流量回炼异丁烷,而产物分离主要采用两塔分离工艺,先经脱异丁烷塔脱除异丁烷,异丁烷浓度约88%wt,再经脱正丁烷塔,从塔顶得到正丁烷,浓度约99.9%wt,底部得到烷基化油。其中脱异丁烷塔中的异丁烷约95%回炼,仅有5%作为产品,由于循环量大,脱异丁烷塔的能耗高,处理成本高。如果能够弱化脱异丁烷塔的分离,让部分异丁烷随底油进脱正丁烷塔,那么就可以降低异丁烷的分离强度、塔内的蒸发量和塔底的温度,从而为余热代替蒸汽作为再沸热源创造机会。但弱化脱异丁烷塔分离后,脱正丁烷塔的气相负荷就会增加,随之也会提高再沸蒸汽消耗量。因此,如何有效降低烷基化产物分离系统的能耗,是目前迫切需要解决的问题。

技术实现思路

1、针对现有技术中存在的技术问题,本发明的第一个目的是:提供一种石油馏分烷基化产物分离系统,包括依次设置的脱异丁烷塔、脱正丁烷塔和正异丁烷分离塔,通过设置正异丁烷分离塔,降低脱异丁烷塔中循环异丁烷的分离能耗,同时降低脱正丁烷塔的压力,实施塔底油的二次再沸,以降低温度,采用热水代替蒸汽作为再沸热源,大大降低能耗,节约成本。

2、本发明的第二个目的是:提供一种石油馏分烷基化产物分离方法,包括异丁烷的分离、正异丁烷和烷基化油的分离以及正丁烷和异丁烷的分离,热水代替蒸汽作为再沸热源,大大降低能耗,节约成本。

3、为了达到上述目的,本发明采用如下技术方案:

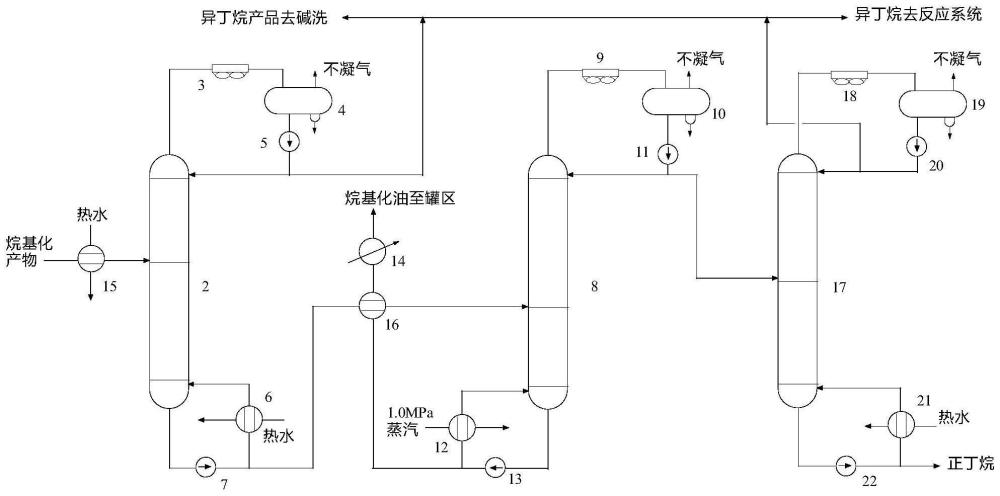

4、一种石油馏分烷基化产物分离系统,包括依次设置的脱异丁烷塔、脱正丁烷塔和正异丁烷分离塔;脱异丁烷塔包括脱异丁烷塔塔体、第一冷却器、第一回流罐、第一换热器和第二换热器,第一换热器通过管路与脱异丁烷塔塔体的侧部连接,该管路用于接收加热后的烷基化产物,脱异丁烷塔塔体的顶部通过管路依次与第一冷却器和第一回流罐连接,第一回流罐的出口端通过管路分别与脱异丁烷塔塔体的顶部和异丁烷成品单元连接,脱异丁烷塔塔体的底部具有正异丁烷底油输出管路,正异丁烷底油输出管路分别与第二换热器和脱正丁烷塔连接,第二换热器通过管路与脱异丁烷塔塔体的底部连接;脱正丁烷塔包括脱正丁烷塔塔体、第二冷却器、第二回流罐和第三换热器,脱正丁烷塔塔体的顶部通过管路依次与第二冷却器和第二回流罐连接,第二回流罐的出口端通过管路分别与脱正丁烷塔塔体的顶部和正异丁烷分离塔连接,该管路用于输送正异丁烷混合物,脱正丁烷塔塔体的底部具有烷基化油输出管路,烷基化油输出管路分别与第三换热器和烷基化油储罐连接,第三换热器通过管路与脱正丁烷塔塔体的底部连接;正异丁烷分离塔包括正异丁烷分离塔塔体、第三冷却器、第三回流罐和第四换热器,正异丁烷分离塔塔体的顶部通过管路依次与第三冷却器和第三回流罐连接,第三回流罐的出口端通过管路分别与正异丁烷分离塔塔体的顶部和异丁烷成品单元连接,正异丁烷分离塔塔体的底部具有正丁烷输出管路,正丁烷输出管路与正丁烷成品单元连接,第四换热器通过管路与正异丁烷分离塔塔体的底部连接;其中,第一换热器和第二换热器的换热介质均为热水,第三换热器的换热介质为热水或蒸汽,第四换热器的换热介质为热水。

5、进一步的,烷基化油的输出管路上依次设有第五换热器和第一水冷器,第五换热器位于烷基化油输出管路与正异丁烷底油输出管路的相交处,用于烷基化底油和正异丁烷底油的热交换。

6、进一步的,烷基化油输出管路设有闪蒸罐、第七输送泵、第六换热器和第二水冷器,烷基化油输出管路与闪蒸罐的侧部连接,闪蒸罐的顶部通过管路与脱正丁烷塔塔体的底部连接,闪蒸罐的底部通过管路与第七输送泵连接,第七输送泵通过管路分别与第六换热器和第二水冷器连接,第六换热器通过管路与闪蒸罐连接,第二水冷器通过管路与烷基化油储罐连接。

7、进一步的,脱正丁烷塔塔体的底部还设有第七换热器,第七换热器通过管路与正丁烷塔塔体的底部循环连接。

8、进一步的,在脱正丁烷塔塔体的顶部与第二冷却器之间的管路上还设有压缩机。

9、进一步的,第一回流罐的出口端设有第一输送泵,第二回流罐的出口端设有第二输送泵,第三回流罐的出口端设有第三输送泵,正异丁烷底油输出管路上设有第四输送泵,烷基化油输出管路上设有第五输送泵,正丁烷输出管路上设有第六输送泵。

10、一种石油馏分烷基化产物分离方法,包括以下步骤:

11、s1、异丁烷的分离:烷基化产物通过第一换热器加热后进入脱异丁烷塔塔体,加热分离出异丁烷和正异丁烷底油,异丁烷从脱异丁烷塔塔体顶部排出,排出的异丁烷通过第一冷却器冷却后输送至第一回流罐,第一回流罐的一部分异丁烷回流至脱异丁烷塔塔体,另一部分异丁烷输送至异丁烷成品单元,正异丁烷底油从脱异丁烷塔塔体底部排出,一部分正异丁烷底油通过第二换热器加热回流至脱异丁烷塔塔体底部,另一部分正异丁烷底油泵送至脱正丁烷塔塔体;

12、s2、正异丁烷和烷基化油的分离:正异丁烷底油在脱正丁烷塔塔体中加热分离出正异丁烷混合物和烷基化油,正异丁烷混合物从脱正丁烷塔塔体顶部排出,排出的正异丁烷混合物经第二冷却器冷却后输送至第二回流罐,第二回流罐的一部分正异丁烷混合物回流至脱正丁烷塔塔体,另一部分正异丁烷混合物输送至正异丁烷分离塔塔体,烷基化油从脱正丁烷塔塔体底部排出,一部分烷基化油通过第三换热器加热回流至脱正丁烷塔塔体底部,另一部分烷基化油泵送至烷基化油储罐;

13、s3、正丁烷和异丁烷的分离:正异丁烷混合物在正异丁烷分离塔塔体中加热分离出正丁烷和异丁烷,异丁烷从正异丁烷分离塔塔体顶部排出,排出的异丁烷经第三冷却器冷却后输送至第三回流罐,第三回流罐的一部分异丁烷回流至正异丁烷分离塔塔体,另一部分异丁烷输送至异丁烷成品单元,正丁烷从正异丁烷分离塔塔体底部排出,一部分正丁烷通过第四换热器加热回流至正异丁烷分离塔塔体底部,另一部分正丁烷泵送至正丁烷成品单元;

14、其中,步骤s1中的第一换热器和第二换热器的换热介质均为热水,步骤s2中的第三换热器的换热介质为热水或蒸汽,步骤s3中的第四换热器的换热介质为热水。

15、进一步的,步骤s2中,烷基化油先泵送至第五换热器进行热交换,将热量传递至从脱异丁烷塔塔体排出的正异丁烷底油,烷基化油再通过第一水冷器冷却后输送至烷基化油储罐。

16、进一步的,步骤s2中,烷基化油输送至闪蒸罐处理,闪蒸分离出碳四回流至脱正丁烷塔塔体的底部,烷基化油从闪蒸罐底部排出,一部分烷基化油泵送至第六换热器进行热交换并回流至闪蒸罐,另一部分烷基化油泵送至第二水冷器冷却,再输送至烷基化油储罐。

17、进一步的,步骤s1中,第一换热器和第二换热器的换热介质均为73-98℃的热水;步骤s2中,第三换热器的换热介质均为73-98℃的热水或1.0mpa的蒸汽;步骤s3中,第四换热器的换热介质为73-98℃的热水。

18、本发明具有如下优点:

19、1.本发明的石油馏分烷基化产物分离系统,脱异丁烷塔、脱正丁烷塔和新增的正异丁烷分离塔均采用热水作为热源,极大的降低了系统能耗和用能等级,同时为炼厂提供了大容量的稳定负荷的低温工艺热阱,全厂系统用能优化和缓和夏季热水过剩十分有益。由于大幅降低循环异丁烷的分离能耗,为增加循环异丁烷流量,进而提高反应过程的烷烯比(烷烯比为异丁烷与烯烃的摩尔比),以提高烷基化油的收率。同时也有助于改善脱异丁烷塔的回流比、进料量、循环异丁烷浓度等关键变量,提高循环异丁烷纯度,并及时移除正丁烷,操作更加弹性灵活,烷基化反应效率提高,烷基化汽油辛烷值提高。

20、2.本发明的石油馏分烷基化产物分离系统节能效果十分显著。如采用传统的双塔分离工艺,如生产25t/h的烷基化油装置,脱异丁烷塔耗1.0mpa蒸汽18t/h、脱正丁烷塔耗1.0mpa蒸汽为1.7t/h,合计蒸汽消耗量为19.7t/h,蒸汽耗量大。而采用本发明的石油馏分烷基化产物分离系统,脱异丁烷塔无需消耗蒸汽,脱正丁烷塔在0.35~0.40mpa的塔压下运行,只消耗1.0mpa蒸汽为4.0t/h,而降压到0.05mpa下运行,一次再沸和二次再沸无需消耗蒸汽,即使需要蒸汽也只消耗0.35mpa蒸汽为0.8t/h,因此节能降耗效果很好。

21、3.本发明的脱异丁烷塔进料加热、脱异丁烷塔塔底再沸、脱正丁烷塔塔底再沸、正异丁烷分离塔塔底再沸这四个工序中形成低温热阱,提供大容量的低温热阱,为余热利用创造了机会。以生产25t/h的烷基化油装置为例,四个热阱的总容量约为1100×104kcal/h,相当于节省了19.7t/h低压1.0mpa蒸汽的热量。同时,因余热得到利用,减少了5℃当量温差循环冷却水耗约为2200t/h。在炼油过程中低温热普遍过剩,本发明的分离系统可以助力全厂低温余热平衡利用,特别对缓和夏季热水过剩十分有益。

22、4.本发明在脱异丁烷塔和脱正丁烷塔的基础上增加正异丁烷分离塔。正异丁烷分离塔的塔板数少、操作压力低、操作温度低、介质干净,适配于原有装置和新项目的建设,占地空间少,投资低,回报率高。

- 还没有人留言评论。精彩留言会获得点赞!