一种可重复使用大容量吸水剂及其生产工艺的制作方法

本发明涉及电子元件材料,具体为一种可重复使用大容量吸水剂及其生产工艺。

背景技术:

1、近年来随着传统电真空器件及各类传感器、mems器件向小型化、扁平化、集成化,其所需的吸气剂从蒸散型为主逐渐转变为以非蒸散型为主,其形状也从传统的圆柱形,发展为薄片状的厚膜、薄膜、进而集成在晶元上,吸气剂在厚度方向的尺寸也从数毫米,发展为几百微米,进而发展为数微米。

2、为使这些吸气剂可以正常工作,需要在真空或惰性气体中加热一段时间以使吸气剂表面的碳、氧向内部扩散从而暴露出活性的吸气表面。这一过程称之为激活。不同的吸气合金需要不同的激活温度和时间组合,如锆铝吸气合金750℃需要数小时,或900℃30秒;锆钒铁合金500℃需要10min,或400℃数小时。一般说来,激活温度越高,需要的时间越短。同一种合金,不同的吸气剂形态,所需要的激活温度也会有所不同。如锆钴稀土吸气剂,以粉末形式压制的产品,需要350℃-400℃维持数十分钟,而以磁控溅射方式获得的晶粒尺寸为数十纳米的吸气薄膜,可以在300℃维持30min激活。

3、近年来,随着mems器件由金属封装,发展到陶瓷封装,进而到晶圆级封装,允许吸气剂的激活温度也越来越低,随着制程时间的缩短,要求激活吸气剂的时间也越来越短。目前主流的封装工艺,要求吸气剂能在280℃到350℃之间,30min之内完成激活。

4、目前,为能在低温激活吸气剂,主要有以下技术途径:

5、第一个是使用钛锆钒三元合金或钛锆铪钒四元合金。将其合金粉末压制的片状吸气剂,其激活需要400到450℃维持数十分钟。然而将其作为靶材溅射,得益于其数纳米的晶粒尺寸和高的含钒量,其最低能在160-180℃激活。然而在此低温下其激活时间相当长,需要维持2h以上。这么长的激活时间,只能应用在一些特殊的试验装置中,无法在如mems器件等对封装时间有要求的场合中使用。并且使用的金属钒对环境不友好,虽然其对一氧化碳的吸气能力优良,但对真空器件的主要残余气体的氢气的吸气能力较低。

6、其次是使用锆钴稀土合金。由于其中的稀土具有较大的活性,由锆钴稀土粉末压制而成的片状吸气剂能在350到400℃保持30min激活。当用锆钴稀土合金作为靶材溅射,获得的数十纳米晶粒大小的薄膜吸气剂,激活温度可以进一步降低到250到300℃。这也是目前应用于晶圆级封装的最主要的吸气材料。然而这种吸气合金加工时内部应力较大,在制作大尺寸的靶材时容易开裂,通常需要绑定在背板上使用。并且其溅射而得的薄膜由于内部的应力,在厚度超过3微米时也容易开裂剥落。这也限制了吸气薄膜在单位面积上能获得大的吸气容量。

技术实现思路

1、本发明的目的在于提供一种可重复使用大容量吸水剂及其生产工艺,以解决上述背景技术中提出现有技术所存在的吸水容量不高的技术问题。

2、为实现上述目的,本发明提供如下技术方案:一种可重复使用大容量吸水剂,包括吸水层,所述吸水层中均匀混合有添加物质,所述添加物质是由聚丙烯酸盐、硅铝酸盐和丙二醇甲醚醋酸酯混合而成,所述吸水层的材质为碳铝硅等元素混合物,所述吸水层的基底可为不锈钢、可伐、硅和铝,所述吸水层是通过高温烘烤工艺制备,吸水层的膜厚总和为0.1毫米到5毫米。

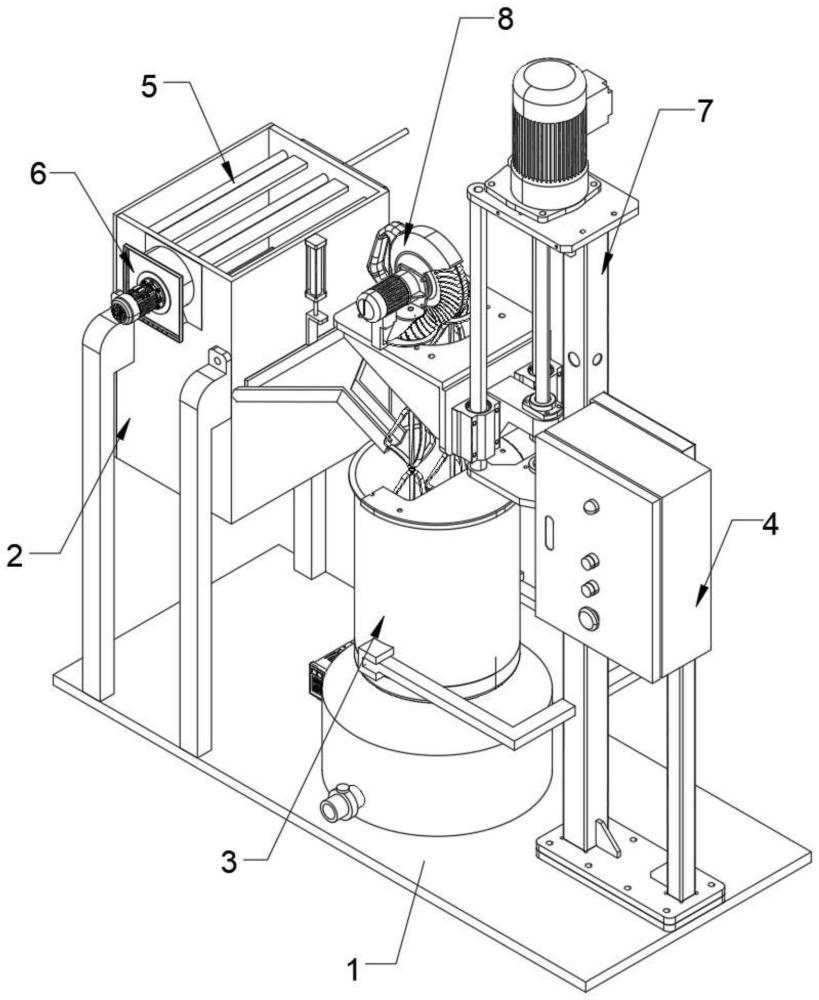

3、一种可重复使用大容量吸水剂的生产工艺,包括装置底板;

4、基底制备组件,所述基底制备组件置于装置底板顶端的一侧;

5、反应物原料制备组件,所述反应物原料制备组件置于装置底板顶端的中部;

6、支撑架组件,所述支撑架组件置于装置底板顶端的另一侧;

7、高压清洗组件和烘干组件,所述高压清洗组件和烘干组件置于基底制备组件的内部;

8、升降组件和混合搅拌组件,所述升降组件和混合搅拌组件置于支撑架组件的一侧。

9、优选的,所述基底制备组件包括固定于装置底板顶端一侧的四个支腿,四个所述支腿之间固定连接有制备箱,所述制备箱内壁中部的一侧转动连接有滤板,所述制备箱一侧壁的中部开设有贯穿孔,所述制备箱一侧壁的底部安装有驱动部一,所述驱动部一的输出端上传动连接有u形板,所述u形板的一侧部活动贯穿贯穿孔的内腔并套置于滤板的一侧部,所述u形板的顶端与底端的一侧均固定连接有挡缝板,所述制备箱另一侧壁的顶部安装有驱动部二,所述制备箱另一侧壁的底部固定连接有导料板,所述制备箱另一侧壁的中部开设有下料孔,所述驱动部二的输出端上传动连接有挡料板。

10、优选的,所述反应物原料制备组件包括安装于装置底板顶端中部的恒温箱,所述恒温箱的顶端连通有连通管,所述连通管的顶端连通有混合筒。

11、优选的,所述支撑架组件包括固定于装置底板顶端另一侧的安装架,所述安装架一侧壁的底部固定连接有一对l形安装杆,两个所述l形安装杆的一端部分别与混合筒的两侧壁固定连接。

12、优选的,所述高压清洗组件包括置于制备箱内腔顶部的三个输送管,三个所述输送管的底端均安装有多个高压喷头,三个所述输送管的一端与制备箱的一侧壁固定连接,三个所述输送管的另一端贯穿制备箱的另一侧壁并连通有外接管,所述外接管与外部的高压水管相连通。

13、优选的,所述烘干组件包括烘干机和两个通风板,所述烘干机安装于制备箱的表面,两个所述通风板安装于制备箱内壁的顶部,两个所述通风板与烘干机的排风端相连通。

14、优选的,所述升降组件包括分别固定于安装架顶端和一侧壁中部的上板与中板,所述上板的顶端安装有驱动部三,所述驱动部三的输出轴活动贯穿上板的表面并传动连接有螺纹杆,所述螺纹杆的底端与中板的顶端转动连接,所述螺纹杆的表面螺纹套设有连动块,所述连动块的一侧壁固定连接有活动座,所述上板底端的一侧固定连接有一对限位杆,两个所述限位杆的底端与中板的表面固定连接,两个所述限位杆的表面活动套设有限位块,两个所述限位块与活动座的一侧壁固定连接,所述活动座表面的中部开设有通孔。

15、优选的,所述混合搅拌组件包括固定于活动座顶端的壳体,所述壳体内壁的中部转动连接有锥齿轮一,所述壳体内壁的两侧部均转动连接有锥齿轮二,两个所述锥齿轮二与锥齿轮一相啮合,所述壳体的底部设置有两个搅拌杆,两个所述搅拌杆的顶端活动贯穿通孔和壳体的表面分别与两个锥齿轮二转动连接,两个所述搅拌杆的底部部分置于混合筒内腔,所述壳体的一侧壁安装有驱动部四,所述驱动部四的输出轴与锥齿轮一传动连接。

16、一种可重复使用大容量吸水剂及其生产工艺,具体步骤如下:

17、s1:基底制备:准备用于反应的基底(高压清洗,并进行烘干);

18、s2:反应物原料制备:制备所需的反应剂原料,用于制作与目标物质产生反应的反应剂;

19、s3:混合反应物:将所有的反应物原料混合,并在混合机器下持续搅拌15min—30min;

20、s4:成型:将反应物与基底连接;

21、s5:高温烘烤:将混合后的基底与反应物置于200℃的恒温环境下,并持续30min,激活产品性能;

22、所述s2中,制备反应剂中的所需材料如下:聚丙烯酸盐、硅铝酸盐和丙二醇甲醚醋酸酯;

23、所述s3中,混合反应物的具体实施方式如下:混合聚丙烯酸盐和硅铝酸盐,再将丙二醇甲醚醋酸酯充分混合;

24、所述s3中,混合反应物中的固液比为从2:3到3:1;

25、所述s1中,基底制备包括以下具体步骤:

26、s6:选择基底:在多种材质中选择合适的基底,其中基底的材质可为不锈钢、可伐、硅和铝;

27、s7:清洁基底:对基底的表面进行高压清洗,并进行烘干。

28、与现有技术相比,本发明的有益效果是:

29、通过在吸气层中设置添加物质,且材质为碳铝硅等元素混合物,碳铝硅等元素混合物的制备过程是通过将碳元素、铝元素和硅元素进行混合,并在基底上反应制成,由此可提高混合物的吸水量,以及可以反复使用,对水具有良好的吸气能力,从而保障成品的质量。

30、本发明利用基底制备组件、高压清洗组件和烘干组件,对准备用于反应的基底进行高压清洗,并进行烘干,在操作时,基底置于制备箱内的滤板上,由多个输送管下部的多个高压喷头对基底进行高压清洗,完成后,由烘干机和通风板对清洗后的基底进行烘干处理,基底完成了高压清洗以及烘干处理后,驱动部一通过u形板促使滤板的一侧部向上转动,滤板呈倾斜状态,由驱动部二移动挡料板,露出下料孔,基底在重力的作用下,从而下料孔处移动到导料板上,导料板最终倒入到混合筒内,与混合反应物相交,如此便实现了对基底的高压清洗以及烘干步骤,并且完成后控制驱动部一和驱动部二让基底倒入进混合筒内进行后续的步骤,其自动化程度较高。

31、本发明利用升降组件和混合搅拌组件,在基底进行高压清洗以及烘干步骤的同时,工作人员将所有的反应物原料倒入到混合筒内后,由驱动部三让螺纹杆转动,活动座在限位杆和限位块的限位作用下,通过连动块让两个搅拌杆移动置混合筒内,后由驱动部四让锥齿轮一转动,促使两个锥齿轮二相对转动,两个搅拌杆对所有的反应物原料进行混合搅min—min,完成后反应物再与基底相交融成型,后从连通管进入到恒温箱内进行高温烘烤操作,激活产品性能,与基底制备组件、高压清洗组件和烘干组件相配合,如此便完成了基底制备、反应物原料制备、混合反应物、成型以及高温烘烤的生产工艺,解决了吸水容量不高的技术问题,两个搅拌杆各自不同方向转动在一定程度上提高了搅拌的效果。

- 还没有人留言评论。精彩留言会获得点赞!