一种微气泡强化油品加氢反应系统的制作方法

本技术涉及石油加工领域,具体的说是一种微气泡强化油品加氢反应系统。

背景技术:

1、随着环保要求的日趋严格,产品质量升级步伐加快,同时市场上对油品需求保持相对较快的增长速度,限制油品中的硫含量是生产清洁燃料和控制排放污染最有效的方法之一,而加氢技术的进步发展是解决该问题的关键技术。此外,加氢过程还可以有效地降低油品中的氮含量、金属含量等,同时还可以将不饱和烃类饱和,从而实现油品精制和重油轻质化等目的。

2、加氢过程属于典型的气液固三相反应,内外扩散和传质过程对加氢反应具有较大的影响。而反应的传质速率又影响装置的生产效率,进而直接决定着生产过程的能耗及产品市场竞争力等因素。因此,强化反应的传质过程可以达到提高多相反应的反应速率,缓和反应条件等效果。其中,通过微气泡强化将反应物中气相组分破碎成微米级与液相反应物进行反应的方法可以大大优化传质效果,在当今炼油行业中受到广泛推崇。

3、通过使用微气泡强化方式强化油品加氢,进而实现降低投资和操作费用等目的,目前已公开了多项发明专利。

4、cn111482141a公开了一种下置式渣油加氢乳化床微界面强化反应装置,通过流体湍流微结构与机械微结构共同作用形成小微米级气泡,并形成微界面或纳微界面气液反应体系。该方法通过微界面强化体系在上行式反应器中强化渣油加氢效果。但上行式反应器与传统下行式反应器相比,具有床层不稳定、压降较大、流体分布不均、径向温差大等缺陷。同时,与下行式相比,上行式反应器对现有装置改造难度较大。

5、cn111686644a公开了一种下行式固定床油品加氢微界面强化反应系统,解决现有氢气与油品接触面积小而不能充分反应从而耗能大的问题。将微界面发生器设置在固定床反应器的上部,在加氢反应过程中将氢气的压力能和油品的动能转化为氢气气泡的表面能,使氢气气泡破碎为微气泡,并使所述微气泡与所述油品混合形成气液乳化物,气液乳化物通过固定床反应器的上部进入固定床反应器内再进行后续反应。具有能耗低、操作压力低,气液传质相界面积大,表观反应速度快,气体利用率高等优点。但该法将微界面发生器直接设置于反应器顶部,微气泡流动受重力影响较大,在气液混合相中,液体受重力影响向下运动,气泡受浮力影响向上运动,当液体流速小于气体速度,形成的微气泡会发生聚并,聚并为大气泡,因此,不利于气泡的形成与稳定。

6、综上所述,目前国内专利所述微气泡在油品中的利用情况多设置于上行式反应器底部或直接置于下行式反应器顶部,微气泡强化通过增加气液两相的接触面积来降低传质阻力,进而强化油品加氢效果。但在实现效果上仍存在以下三个问题:1.上行式反应器与下行式反应器相比,具有床层不稳定,催化剂易流失,压降较大,流体分布不均,径向温差较大的缺点,对加氢反应本身可能存在不利影响;2.目前国内的工业加氢反应器多为下行式反应器,若采用上行式微气泡强化,需改造反应器内构件及大量管线,施工改造造价高,难度大;3.微气泡发生器直接置于下行式反应器顶部,由于重力的影响,不利于微气泡的产生与稳定。

技术实现思路

1、本实用新型旨在提供一种微气泡强化油品加氢反应系统,能够有助于微气泡的产生与稳定,更好的发挥微气泡强化油品加氢的效果,解决现有加氢技术中为达到产品质量合格而不断提高反应苛刻度,从而增大装置设备投资和运行能耗的问题。

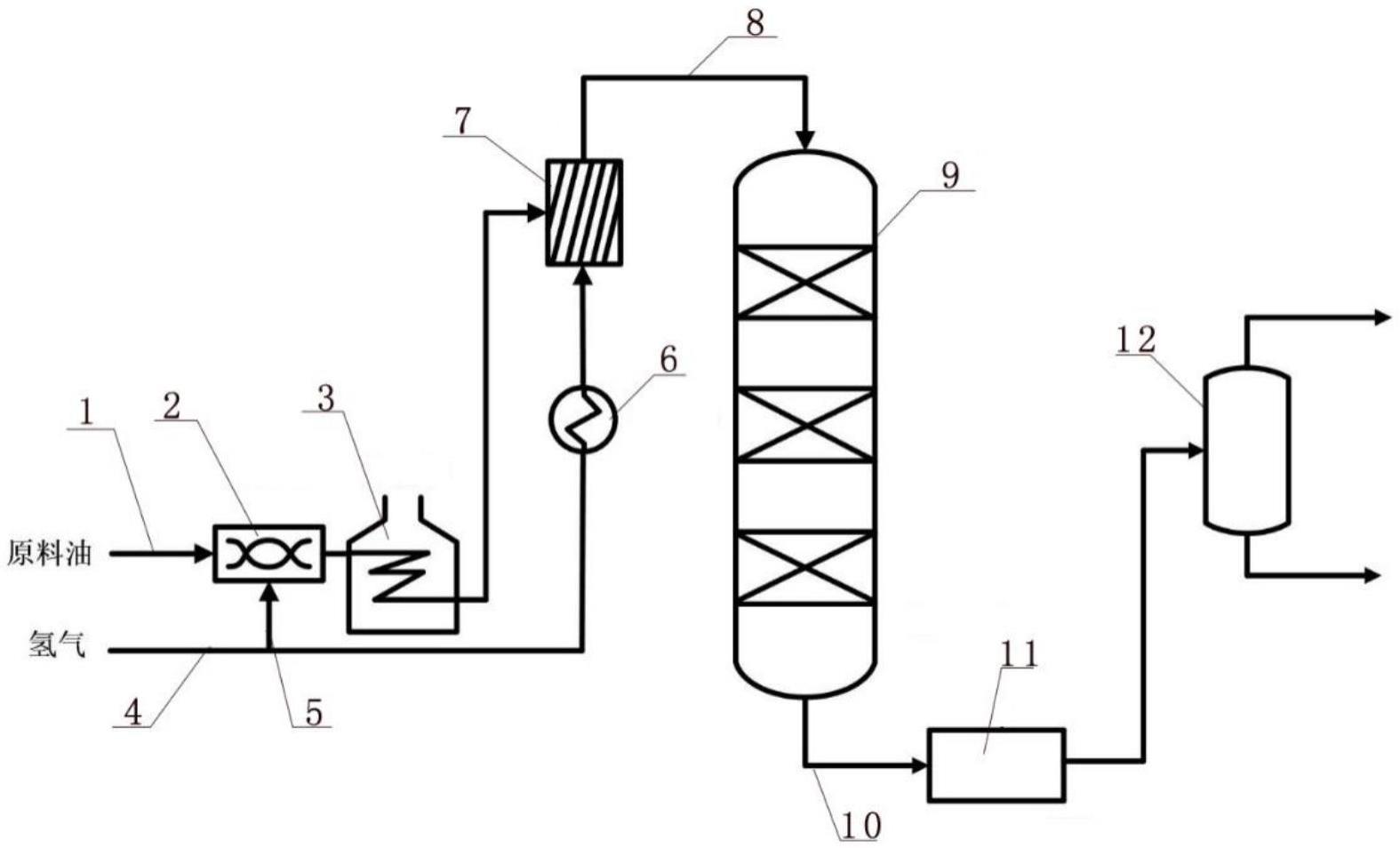

2、为了解决以上技术问题,本实用新型采用的具体方案为:一种微气泡强化油品加氢反应系统,包括下行式固定床加氢反应器和设置在下行式固定床加氢反应器侧部的微气泡发生器,下行式固定床加氢反应器的入口位于其顶部,微气泡发生器的出口与下行式固定床加氢反应的入口通过倒u型管道相连,微气泡发生器的气相入口位于其底部,气相入口用于供氢气进入微气泡发生器内,微气泡发生器的液相入口位于其侧部,液相入口用于供原料油通入微气泡发生器内。

3、作为上述技术方案的进一步优化,微气泡发生器的液相入口连接有用于输送原料油的原料管线,原料管线上连接有对原料油加热的加热装置。

4、作为上述技术方案的进一步优化,微气泡发生器的气相入口连接有用于输送氢气的氢气管线,氢气管线上设置有氢气换热器。

5、作为上述技术方案的进一步优化,氢气管线上设置有能够向原料管线输送氢气的氢气支线。

6、作为上述技术方案的进一步优化,原料管线上设置有与氢气支线连接的溶氢器。

7、作为上述技术方案的进一步优化,溶氢器位于加热装置的上游。

8、作为上述技术方案的进一步优化,加热装置为加热炉,原料管线从加热炉中穿过。

9、作为上述技术方案的进一步优化,下行式固定床加氢反应器的出口位于其底部,并连接有加氢油品排出管线,加氢油品排出管线上设置有微气泡速灭器。

10、作为上述技术方案的进一步优化,位于微气泡速灭器下游的加氢油品排出管线上设置有气液分离器。

11、作为上述技术方案的进一步优化,气液分离器的分离器气相出口与下游气相分离设备相连,分离器液相出口与分馏塔连接。

12、与现有技术相比,本实用新型的有益效果如下:本实用新型将微气泡发生器应用于传统下行式固定床加氢反应器中,采用微气泡强化下行床加氢技术,避免了上行式油品加氢可能导致的床层不稳定,易携带出催化剂,压降较大,流体分布不均,径向温差较大等问题,同时,下行式油品加氢技术工艺成熟,内构件技术成熟,装置运行稳定,对现有装置进行改造难度较低。

13、本实用新型中微气泡发生器置于下行式固定床加氢反应器侧部,气相从微气泡发生器下部进入,液相从微气泡发生器侧部进入,可充分发挥微气泡发生器的强化作用,易于微气泡的生成与稳定,将微气泡发生器出口与下行式固定床加氢反应器顶部的入口通过倒u型管道相连接,微气泡发生器内气液混合向上流动,同样有利于微气泡的生成与稳定。

技术特征:

1.一种微气泡强化油品加氢反应系统,其特征在于,包括下行式固定床加氢反应器(9)和设置在下行式固定床加氢反应器(9)侧部的微气泡发生器(7),下行式固定床加氢反应器(9)的入口位于其顶部,微气泡发生器(7)的出口与下行式固定床加氢反应器(9)的入口通过倒u型管道(8)相连,微气泡发生器(7)的气相入口位于其底部,气相入口用于供氢气进入微气泡发生器(7)内,微气泡发生器(7)的液相入口位于其侧部,液相入口用于供原料油通入微气泡发生器(7)内。

2.根据权利要求1所述的一种微气泡强化油品加氢反应系统,其特征在于,微气泡发生器(7)的液相入口连接有用于输送原料油的原料管线(1),原料管线(1)上连接有对原料油加热的加热装置。

3.根据权利要求2所述的一种微气泡强化油品加氢反应系统,其特征在于,微气泡发生器(7)的气相入口连接有用于输送氢气的氢气管线(4),氢气管线(4)上设置有氢气换热器(6)。

4.根据权利要求3所述的一种微气泡强化油品加氢反应系统,其特征在于,氢气管线(4)上设置有能够向原料管线(1)输送氢气的氢气支线(5)。

5.根据权利要求4所述的一种微气泡强化油品加氢反应系统,其特征在于,原料管线(1)上设置有与氢气支线(5)连接的溶氢器(2)。

6.根据权利要求5所述的一种微气泡强化油品加氢反应系统,其特征在于,溶氢器(2)位于加热装置的上游。

7.根据权利要求2或6所述的一种微气泡强化油品加氢反应系统,其特征在于,加热装置为加热炉(3),原料管线(1)从加热炉(3)中穿过。

8.根据权利要求1所述的一种微气泡强化油品加氢反应系统,其特征在于,下行式固定床加氢反应器(9)的出口位于其底部,并连接有加氢油品排出管线(10),加氢油品排出管线(10)上设置有微气泡速灭器(11)。

9.根据权利要求8所述的一种微气泡强化油品加氢反应系统,其特征在于,位于微气泡速灭器(11)下游的加氢油品排出管线(10)上设置有气液分离器(12)。

10.根据权利要求9所述的一种微气泡强化油品加氢反应系统,其特征在于,气液分离器(12)的分离器气相出口与下游气相分离设备相连,分离器液相出口与分馏塔连接。

技术总结

一种微气泡强化油品加氢反应系统,涉及石油加工领域,包括下行式固定床加氢反应器和设置在下行式固定床加氢反应器侧部的微气泡发生器,下行式固定床加氢反应器的入口位于其顶部,微气泡发生器的出口与下行式固定床加氢反应的入口通过倒U型管道相连,微气泡发生器的气相入口位于其底部,气相入口用于供氢气进入微气泡发生器内,微气泡发生器的液相入口位于其侧部,液相入口用于供原料油通入微气泡发生器内。本技术能够有助于微气泡的产生与稳定,更好的发挥微气泡强化油品加氢的效果,解决现有加氢技术中为达到产品质量合格而不断提高反应苛刻度,从而增大装置设备投资和运行能耗的问题。

技术研发人员:李鹏程,王龙延,李治,宋军超,盛维武

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:20230228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!