一种填充床振荡流反应器内件的制作方法

本技术属于反应器内构件领域,具体涉及一种填充床振荡流反应器内件。

背景技术:

1、填充床振荡流反应器是一种新型高效的连续化化学反应设备和过程强化装置,适用于以液相为主体的工业气液反应、气液液反应或气液固三相反应体系。填充床振荡流反应器的优点是在连续操作条件下,具有比釜式反应器和普通管式反应器更均匀的停留时间分布和优良的传热传质性能。通过在填充床振荡流反应器内部设置填料,可将气相或液相切割成较小的液滴或者气泡,避免聚并的发生,从而增大相界面积,同时,在周期性的振荡的作用下,相界面不断更新,有效强化传递过程。

2、当填充床振荡流反应器应用于以液相为主体且有固相作为反应物参与的气液固三相反应或液固反应时,因不同体系液相与固相的相对密度不同,部分体系反应时固相下沉,部分体系反应时固相上浮。使用现有填料作为填充床振荡流反应器的内件,结构简单的填料不容易发生堵塞,但难以保证固相与其他相之间有足够的接触面积且传质效率低进而导致反应效果差;而传质效率高的填料又无法同时满足固相上浮和下沉时均不发生堵塞。而对于一些较慢的反应,为减小反应器大小,需要更大程度地提高固相与其他相之间的接触时间和相界面积,即固相需要在反应器中保持均匀的悬浮或近悬浮的状态,才能使反应更充分,而现有填料都无法达到该效果。

技术实现思路

1、本实用新型针对现有技术中的问题,公开了一种填充床振荡流反应器内件,旨在提供一种适用于填充床振荡流反应器,向上向下两个方向均不会发生堵塞,传质效率高,能够提升反应效果的内件。

2、本实用新型提供了一种填充床振荡流反应器内件,所述反应器内件包括在垂直方向上呈多层排列的型材,每层上的所述型材在该层水平方向上平行排列,在垂直方向上相邻的两层型材平行错位排列。

3、本实用新型的上述设计,可以使固相反应物在填充床振荡流反应器中保持均匀的悬浮或近悬浮状态从而获得良好的反应效果,并且型材的平行错位排布方式使得内件内部没有直通的流道,有效加强了对流体流动的扰动,当两相相向流动时会相互穿流,从而避免流体发生短路,此外,促进相际界面更新,强化传质过程,提高传质效率。

4、进一步,所述型材的截面由两条相等的棱边和两条相等的底边围合形成;所述型材的截面左右对称,所述两条棱边形成顶角α,所述两条底边形成底角β;顶角α的角度为30°-330°,底角β的角度为30°-330°。

5、更进一步,所述顶角α的角度和底角β的角度选自方案i-ⅴ中的一种:

6、方案i:

7、所述顶角α的角度范围为30°≤顶角α<180°,所述底角β的角度范围为30°≤底角β<180°,此时顶角α向上凸起,底角β向下凸起;

8、方案ii:

9、所述顶角α的角度范围为30°≤顶角α<180°,所述底角β的角度范围为180°<底角β≤330°,且顶角α的角度和底角β的角度之和不等于360°,此时顶角α向上凸起,底角β向上凸起;

10、方案iii:

11、所述顶角α的角度范围为180°<顶角α≤330°,所述底角β的角度范围为30°≤底角β<180°,且顶角α的角度和底角β的角度之和不等于360°,此时顶角α向下凸起,底角β向下凸起;

12、方案ⅳ:

13、所述顶角α的角度为180°且所述底角β的角度不为180°,或所述底角β的角度为180°且所述顶角α的角度不为180°,此时所述棱边或底边组成一条直线,所述型材的截面为等腰三角形;

14、方案ⅴ:

15、所述顶角α的角度与底角β的角度之和为360°,此时所述底边和棱边重合,所述型材为角型材。

16、通过对型材的顶角α、底角β设置,有利于对反应器中流体的流动进行干扰;且所述型材内部向上和向下两个方向均为斜面,没有水平面和凹面,消除了固相颗粒堆积发生的空间条件,有效避免结垢、堵塞现象的发生,可同时满足固相上浮和下沉时均不发生堵塞。当顶角α的角度与底角β的角度之和为360°时形成的角型材为没有底边的型材。

17、再进一步,所述顶角α的角度为30°-150°,底角β的角度为30°-150°。使用于一般的反应体系时,具体的角度可以根据固体颗粒的重力、在液相中的浮力以及在内件表面的附着力或摩擦力等综合考虑后确定。如无特殊要求,为加工方便,顶角α或底角β可设置为60°、90°、120°、150°等常规角度。使用于固相易发生堆积的体系时,所述顶角α的角度或底角β的角度设置为30°,从而可消除堵塞现象,并且可以满足固相上浮和下沉时均不发生堵塞。为了加工方便和安全,所述型材截面各个角均可加工为圆角。

18、进一步,所述型材的结构包括中空结构、实心结构中的一种。

19、更进一步,所述型材的结构为中空结构时,中空结构的内部还可设置支撑结构。支撑结构用以提高型材的强度。

20、进一步,在水平方向,同层相邻型材的中心线之间的水平间距d相等,进一步优选,同层相邻型材的中心线之间的最大水平间距,为上层相邻型材棱边可遮挡下层型材时上层相邻型材的中心线之间的水平间距,即同层相邻型材的中心线之间的水平间距d不大于2倍型材的两棱边底部的水平间距d(d≤2d)。上层相邻型材遮挡下层型材,可使内件内部没有直通的流道,有利于对反应器中流体的流动进行干扰,避免反应器内流体发生短路;而同层相邻型材的中心线之间的水平间距相等有利于使反应器的流体更均匀的分布于整个内件中,有利于反应的充分性和均匀性。

21、进一步,在垂直方向,上层型材的顶角到相邻下层型材的顶角的垂直间距h相等,进一步优选,上层型材的顶角到相邻下层型材的顶角的最大垂直间距,为下层型材的顶角不低于上层型材的两棱边底部的水平面,即上层型材的顶角到相邻下层型材的顶角的垂直间距h小于型材的顶角到两棱边底部的水平面的垂直距离h(h<h)。填充床振荡流反应器中,在振荡和所述内件的综合作用下,下层型材的顶角高于上层型材的两棱边底部的水平面,有利于流体在上层型材的棱边底部靠近下层型材的顶角区域和上层型材的棱边底部偏下区域产生周期性生成和消亡的漩涡,从而促进固液的混合,同时由于漩涡的存在使得流体的轴向速度分量和径向速度分量处于同一数量级,产生了很好的径向混合效果,使流体的停留时间趋向更均匀的分布。当向上振荡时,流体流经上层型材的棱边底部靠近下层型材的顶角的区域时,由于流道的收缩在上层型材的棱边底部偏上的区域产生漩涡;当向下振荡时,原来形成的漩涡消亡,又在上层型材的棱边底部偏下的区域形成漩涡,漩涡运动引起的强烈湍动还能强化反应器内部的传质传热过程,提高传质效率。

22、进一步,奇数层与奇数层、偶数层与偶数层的型材的中心线在垂直方向上对齐。型材在水平和竖直方向上排布均匀,保证了液固接触的均匀性。

23、进一步,所述型材的材料包括金属、塑料、聚四氟乙烯、陶瓷中的一种或多种。可根据不同体系物料的腐蚀性,选择可长期使用的型材材质。

24、进一步,本实用新型提供的一种填充床振荡流反应器内件,还包括环侧板和支撑板。

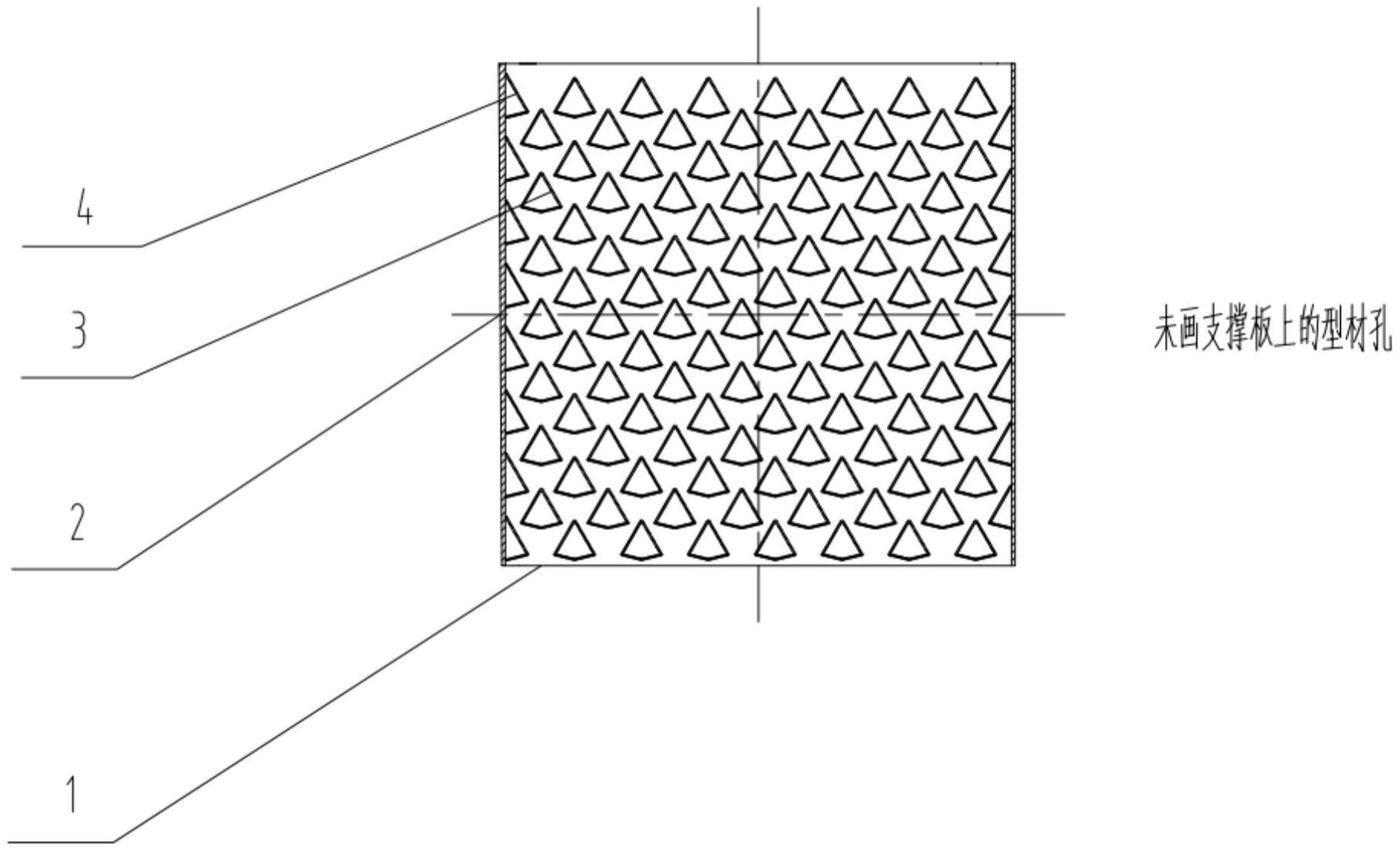

25、进一步,本实用新型提供的一种填充床振荡流反应器内件,所述环侧板内侧连接支撑板和型材,支撑板上设置有根据型材排列顺序和大小适配的型材孔,支撑板两侧边沿设置有由于有序排列的型材孔被自然切割形成的不规则孔,支撑板上型材孔用于固定型材,支撑板上不规则孔用于固定与不规则孔大小适配的被切割的型材。

26、进一步,所述支撑板数量≥1;进一步优选,支撑板数量≥2时,支撑板之间相互平行。

27、进一步,本实用新型还提供了一种填充床振荡流反应器内件的制作方法,所述制作方法将型材垂直穿过支撑板上的型材孔,被切割的型材垂直穿过支撑板边沿上的不规则孔,将支撑板左右两端、型材和被切割的型材的端部分别与环侧板内侧区域采用焊接的方式固定,型材、被切割的型材与支撑板的接触处采用点焊固定。

28、本实用新型的有益效果在于:

29、1、填充床振荡流反应器内的流体在振荡和填充床振荡流反应器内件的综合作用下产生周期性生成和消亡的漩涡,引起强烈湍动,能够产生很好的混合效果,还能强化反应器内部的传质传热过程,提高传质效率,有效提高反应效率,提升反应效果。

30、2、型材的平行错位排布方式使得内件内部没有直通的流道,有效加强了对流体流动的扰动,两相相向流动时相互穿流,避免流体发生短路,促进相际界面更新,强化传质过程,提高传质效率。

31、3、填充床振荡流反应器内件内部向上和向下两个方向均为斜面,没有水平面和凹面,消除了发生固相颗粒堆积的空间条件,有效避免结垢、堵塞现象的发生,可同时满足固相上浮和下沉时均不发生堵塞。

32、4、可以通过调节振荡强度,使固相颗粒均匀地悬浮于反应流体中,也可以让固相颗粒形成由上到下数密度逐渐加大的稳定分布,从而保证固相反应物与其他相之间有足够的接触时间和相界面积,保证反应效果。

33、5、填充床振荡流反应器内件压降小,通量大,处理能力大、结构简单、易于加工且制造成本低。

- 还没有人留言评论。精彩留言会获得点赞!