转鼓支撑结构的制作方法

本技术涉及片碱生产加工设备,具体涉及转鼓支撑结构。

背景技术:

1、片碱即片状的烧碱,目前片碱广泛使用结片机进行加工生产。在结片机中,转鼓是其主要组成部分,转鼓的价格也占到了整台结片机价格约80%。

2、传统转鼓通常为鼠笼式结构,其结构一般包括骨架,在骨架的外侧包覆有筒体,筒体两端均密封连接有端板,端板与动力装置连接,通过动力装置对端板的驱动,使端板带动转鼓筒体旋转而进行片碱的生产加工。

3、同时,烧碱具有较强的腐蚀性,而目前行业内所使用的转鼓材质通常为碳钢或镍材,其中,碳钢材质的转鼓耐腐蚀性较差,使用寿命短,通常仅有1年左右,且随着使用时长的增加,一般在使用半年后,片碱质量下降,这就需要进行停机检修,而后再次开机进行片碱的生产,但设备每次开停机,均会导致产生一段废碱,而频繁开停机操作,将会导致大量废碱的产生,进而大大增加片碱的生产成本。相比碳钢材质的转鼓,镍材的转鼓耐腐蚀性更好,能够较好弥补碳钢材质转鼓所存在的缺陷,然而,镍材转鼓不仅造价高,而且交货期长,这无疑也大大增加了设备成本的投入。

4、在上述前提下,发明人经过数十年的潜心研究发现,相比碳钢和镍材,镍基合金转鼓兼具了耐腐蚀性好且价格低廉的优点,是作为转鼓材质的较佳选择。然而,在片碱制备时,转鼓内的冷却介质需要经由转鼓的筒体对粘附在转鼓表面的烧碱进行冷却降温,以使片碱成型,但镍基合金转鼓的传热系数较差,采用这种材质的转鼓进行片碱的生产加工,无疑会影响冷却介质对烧碱的冷却效果,对此,发明人经过多次试验和反复验证,想到了通过减小转鼓筒体的厚度来保证烧碱的冷却效果的较佳解决方案。然而,转鼓的筒体在工作时是靠端板的直接驱动来进行旋转的,在工作过程中,筒体承受着来自端板的较大扭矩,同时承受着来自烧碱的较大高温热膨胀影响,筒体的厚度越薄,在工作时越是容易发生开裂和拉伸变形,转鼓的使用寿命也就越短。

5、因此,如何解决转鼓筒体易开裂和易拉伸变形的问题成为一大技术难题。

技术实现思路

1、本实用新型意在提供一种转鼓支撑结构,以解决转鼓筒体易开裂和拉伸变形的问题。

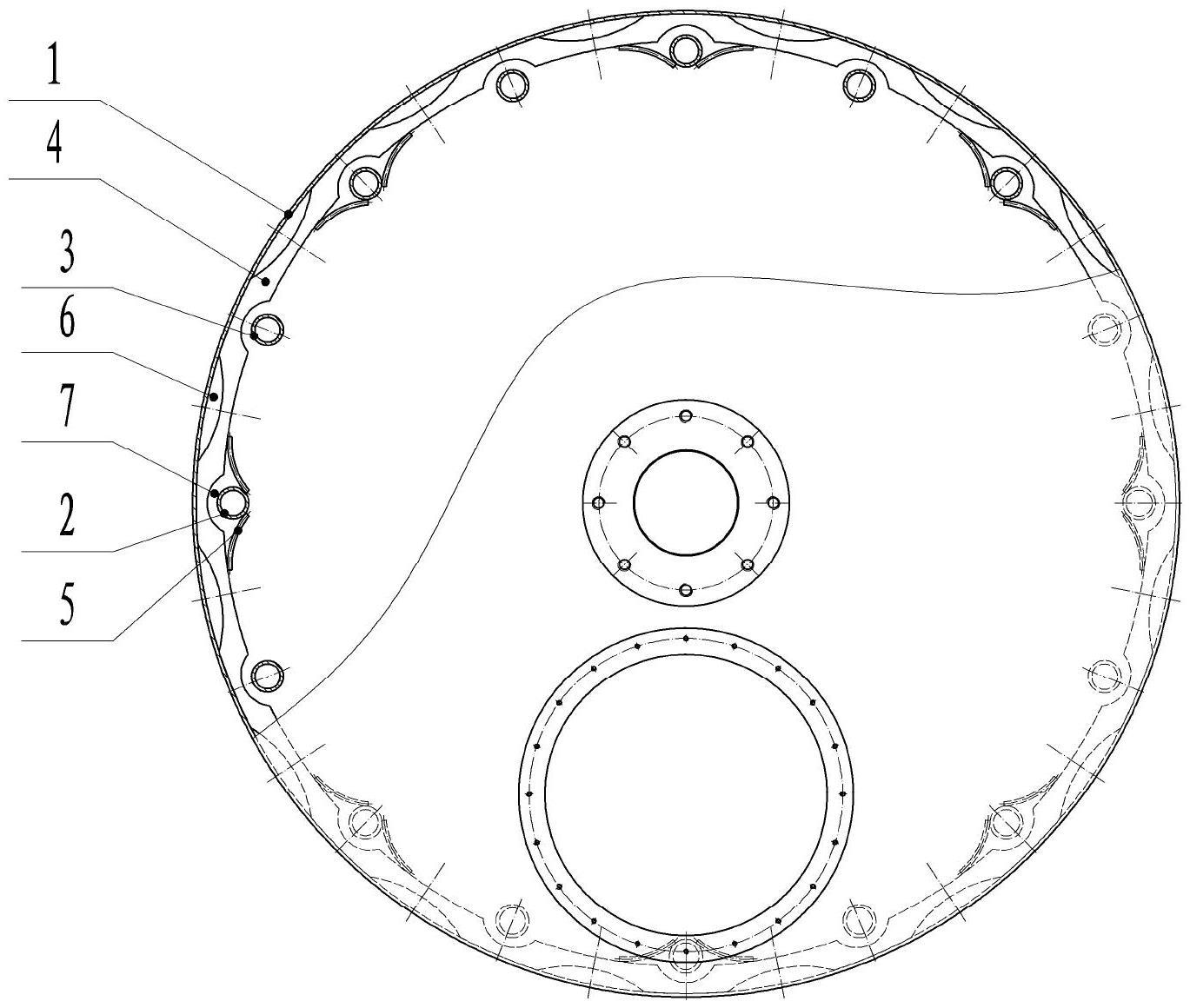

2、为达到上述目的,本实用新型采用如下技术方案:转鼓支撑结构,包括筒体和骨架,筒体包覆在骨架外侧,还包括支撑圈,支撑圈位于筒体和骨架之间,且支撑圈的外周固定在筒体上,支撑圈的外周上设有若干外开口槽,若干外开口槽开口距离的总和大于支撑圈外周周长的1/2且小于2/3。

3、本方案的原理及优点是:本方案中,通过支撑圈对筒体进行支撑,从而提高筒体的强度,避免筒体在工作过程中易开裂和拉伸变形的问题。支撑圈上设置有若干外开口槽,且外开口槽开口距离的总和大于支撑圈外周长的1/2且小于2/3,这样操作使得支撑圈对筒体能够进行适当程度的支撑。

4、同时,发明人在研究过程中发现,并非支撑圈对筒体的支撑力度越大,对筒体的抗开裂和抗拉伸变形效果就越好,当筒体形变自由度过大或过小时,均会导致筒体易开裂或拉伸变形,只有当筒体保持适宜的形变自由度情况下,转鼓的开裂和拉伸变形问题才能较好得到避免。因此,若外开口槽开口距离的总和设置得过小,此时支撑圈与筒体之间的连接面积较大,支撑圈对筒体的支撑力度过大,这会限制筒体工作时发生的适宜形变,进而引起筒体开裂或变形;当外开口槽开口距离的总和设置得较大时,此时支撑圈与筒体之间的连接面积较小,支撑圈对筒体的支撑力度过小,筒体变形自由度较大,工作时就非常容易发生变形和开裂,而通过将外开口槽开口距离的总和限制在1/2至2/3之间,既能够有效增强筒体的强度,又能够保证筒体具备适宜的形变能力,从而有效解决筒体的易开裂和拉伸变形的问题。此外,外开口槽的设计,也使得支撑圈在高温环境下具有一定的膨胀空间,以保证支撑圈结构的强度,延长支撑圈的使用寿命。

5、优选的,作为一种改进,支撑圈外周壁与内周壁之间的距离为30-40mm,支撑圈沿筒体长度方向的厚度为12-30mm。

6、采用上述方案,支撑圈具有适宜的高度和厚度,从而能够保证支撑圈具备适宜的强度,进而能够对筒体达到较佳的补强效果。

7、优选的,作为一种改进,支撑圈的内周上还设有若干内开口槽,内开口槽和外开口槽依次交替设置,骨架包括数组架体,内开口槽与架体一一正对设置。

8、采用上述方案,设置的内开口槽能够为支撑圈内周的热膨胀提供空间,避免支撑圈在高温环境下开裂损坏,保证支撑圈的结构强度。将外开口槽和内开口槽交替设置,使得外开口槽和内开口槽不在支撑圈的同一径向上,更利于保持支撑圈的强度和性能。同时,内开口槽的设计也实现了其他结构的让位,使得转鼓结构的布置更加合理。

9、优选的,作为一种改进,外开口槽的槽底与支撑圈的内周壁之间的距离为20-28mm。

10、采用上述方案,当外开口槽的槽底与支撑圈的内周壁之间的距离较小时,此时支撑圈开槽部位的厚度较小,支撑圈的让性就会过大,从而导致支撑圈对筒体的支撑力度不够;当外开口槽的槽底与支撑圈的内周壁之间的距离较大时,此时支撑圈开槽部位的厚度较大,支撑圈对筒体的支撑力度就会过大;只有外开口槽的槽底与支撑圈的内周壁之间的距离保持在20-28mm时,支撑圈在开槽后仍然具有足量形变能力和适宜的强度,从而能够对筒体进行适当力度的支撑。

11、优选的,作为一种改进,内开口槽的槽底与支撑圈的外周壁之间的距离为20-28mm。

12、采用上述方案,当内开口槽的槽底与支撑圈的外周壁之间的距离较小时,此时支撑圈开槽部位的厚度较小,支撑圈的让性就会过大,从而导致支撑圈对筒体的支撑力度不够;当内开口槽的槽底与支撑圈的外周壁之间的距离较大时,此时支撑圈开槽部位的厚度较大,支撑圈对筒体的支撑力度就会过大;只有内开口槽的槽底与支撑圈的外周壁之间的距离保持在20-28mm时,支撑圈在开槽后仍然具有足量形变能力和适宜的强度,从而能够对筒体进行适当力度的支撑。

13、优选的,作为一种改进,骨架的数组架体中包括第一架体和第二架体,第一架体和第二架体依次交替分布;转鼓支撑结构还包括与第一架体数量相同且一一对应设置的若干组支撑条,支撑圈通过支撑条连接在第一架体上。

14、采用上述方案,支撑条作为连接件,能够实现支撑圈与骨架的第一架体间的间接连接。这样设计,使得支撑圈不与骨架直接连接,一方面使得支撑圈与骨架之间非硬连接,使得支撑圈具有一定的膨胀空间,能够保证支撑圈具有一定的形变自由度而较好补偿筒体;另一方面,支撑圈开槽后其强度有所降低,通过连接条将支撑圈与骨架连接,使得支撑圈与骨架不完全分离,这样能够增加支撑圈的强度,进而达到较好支撑筒体的目的,以延长筒体的使用寿命。

15、优选的,作为一种改进,每组支撑条均包含两个支撑条,两个支撑条分别位于第一架体的两侧,支撑条的中部向支撑圈的内周壁一侧弯曲。

16、采用上述方案,两组支撑条的设计使得其对支撑圈具有适宜的支撑力度,同时使得骨架与支撑圈连接后,二者间的作用力更平均,结构更稳定。支撑条的中部向支撑圈的内周壁一侧弯曲,既易于支撑条两端的连接和安装,又能够为转鼓内其他结构的布置进行让位。

17、优选的,作为一种改进,支撑圈和支撑条均为不锈钢。

18、采用上述方案,支撑圈和支撑条具有适宜的强度和形变自由度,能够较好补偿筒体,强化筒体的强度。

19、优选的,作为一种改进,支撑圈设有多个,多个支撑圈沿筒体的长度方向排列分布,相邻支撑圈之间的距离为300-400mm。

20、采用上述方案,将相邻支撑圈的距离控制在合理范围内,能够保证相邻支撑圈之间的筒体具有适宜的强度;当相邻支撑圈之间的距离较小时,相邻支撑圈之间的筒体受到支撑圈限制较大,其形变自由度变差,易开裂或变形;当相邻支撑圈之间的距离较大时,二者间的筒体受到的支撑力度不够,在工作时极易开裂或变形。

21、优选的,作为一种改进,支撑圈的外壁与筒体之间满焊连接。

22、采用上述方案,支撑圈与筒体之间满焊连接,使得支撑圈的强度更佳,对筒体的支撑效果更好,结构更稳定。

23、采用本实用新型方案的转鼓,经发明人试验验证,具有以下优点:

24、①相比传统的碳钢转鼓和镍材转鼓,采用本方案的转鼓,其使用寿命更长,能够达到5年及以上,更符合当前行业的加工需求;

25、②在转鼓长度相同的情况下条件下,采用本方案的转鼓,相比碳钢转鼓和镍材转鼓,厚度更薄;相比镍材转鼓,其设备成本也更低,仅为镍材转鼓的56%左右,更利于产业化推广和使用;

26、③传统结构的碳钢转鼓仅能达到1.8-2.1m长度规模,而镍材转鼓通常也仅能达到1.8m长,长度更大的话,筒体极易发生开裂和变形,这大大限制了设备的产能;而采用了本方案的转鼓,由于其抗开裂和变形能力较强,性能更好,转鼓长度可以达到2.4m甚至更长,突破了传统转鼓的长度规模,且在产能方面,也相比传统碳钢转鼓和镍材转鼓更高,能够达到行业内十分需求的10万吨/2台套的量产目标,更符合当前行业内对片碱的生产需求。

- 还没有人留言评论。精彩留言会获得点赞!