一种从三氯蔗糖副产氯化氢中分离高纯氯化氢的装置的制作方法

本技术涉及化工,具体涉及一种从三氯蔗糖副产氯化氢中分离高纯氯化氢的装置。

背景技术:

1、以氯化亚砜为氯化试剂的三氯蔗糖生产过程中,氯化工序产生大量的氯化氢与二氧化硫气体,经过干燥加压精馏得到较纯的氯化氢产品以及二氧化硫产品,分别充装钢瓶销售。

2、三氯蔗糖的氯化工序产生的气体种类较为复杂,包括甲烷、二氧化碳和羰基硫。这些低沸点组分少量的进入到氯化氢产品的钢瓶中,导致钢瓶中氯化氢产品纯度在95%左右。三氯蔗糖副产氯化氢钢瓶中产品检测数据如表1所示。

3、表1

4、 组分名称 分子式 含量 甲烷 ch4 0.10% 二氧化碳 co2 4.87% 羰基硫 cos 0.23% 氯化氢 hcl 94.80% 合计 100%

5、从表1中可以看出,现有技术得到的三氯蔗糖副产氯化氢中,二氧化碳、羰基硫、甲烷杂质含量合计达5.20%,而氯化氢的纯度是94.80%,这就给副产氯化氢产品带来了负面影响,降低了副产氯化氢的产品价值,限制了其应用范围。

6、另外6n级别的高纯氯化氢(hcl>99.9999%)价值较高,在半导体行业应用广泛。所以,如何脱除副产氯化氢产品的杂质,提高氯化氢纯度,成为一个迫切需要解决的问题。

7、申请号为202222666977.x的专利公开了一种利用生产多晶硅的副产物氯化氢制备高纯氯化氢的装置,将多晶硅副产氯化氢进行吸附、压缩、深冷、膜分离、粗馏、精馏操作后获得高纯氯化氢。其中的深冷操作用到氟利昂r22、r23、pfc-112、液氨等,比较复杂能耗较高。

8、申请号为202111321362.7的专利公布了一种半导体用超高纯氯化氢的制备装置及其工艺,压缩机置于精馏塔前,塔顶设置冷凝器塔底设置再沸器,由于氯化氢的精馏过程中,回流物料与塔底上升气流的量都比较大,这样就会消耗大量的热负荷来加热塔底物料,同时消耗大量的制冷负荷来给塔顶物料冷凝。

9、综上所述,迫切需要研发一种能够从三氯蔗糖副产氯化氢中分离高纯氯化氢(hcl>99.9999%)的方法与装置,提升三氯蔗糖副产氯化氢的价值,同时避免常规精馏方法的高能耗问题。

技术实现思路

1、本实用新型的目的在于克服现有技术存在的缺点,提供一种从三氯蔗糖副产氯化氢中分离高纯氯化氢的装置,该装置可以去除三氯蔗糖副产氯化氢中的杂质,得到高纯氯化氢(氯化氢含量>99.9999%)。

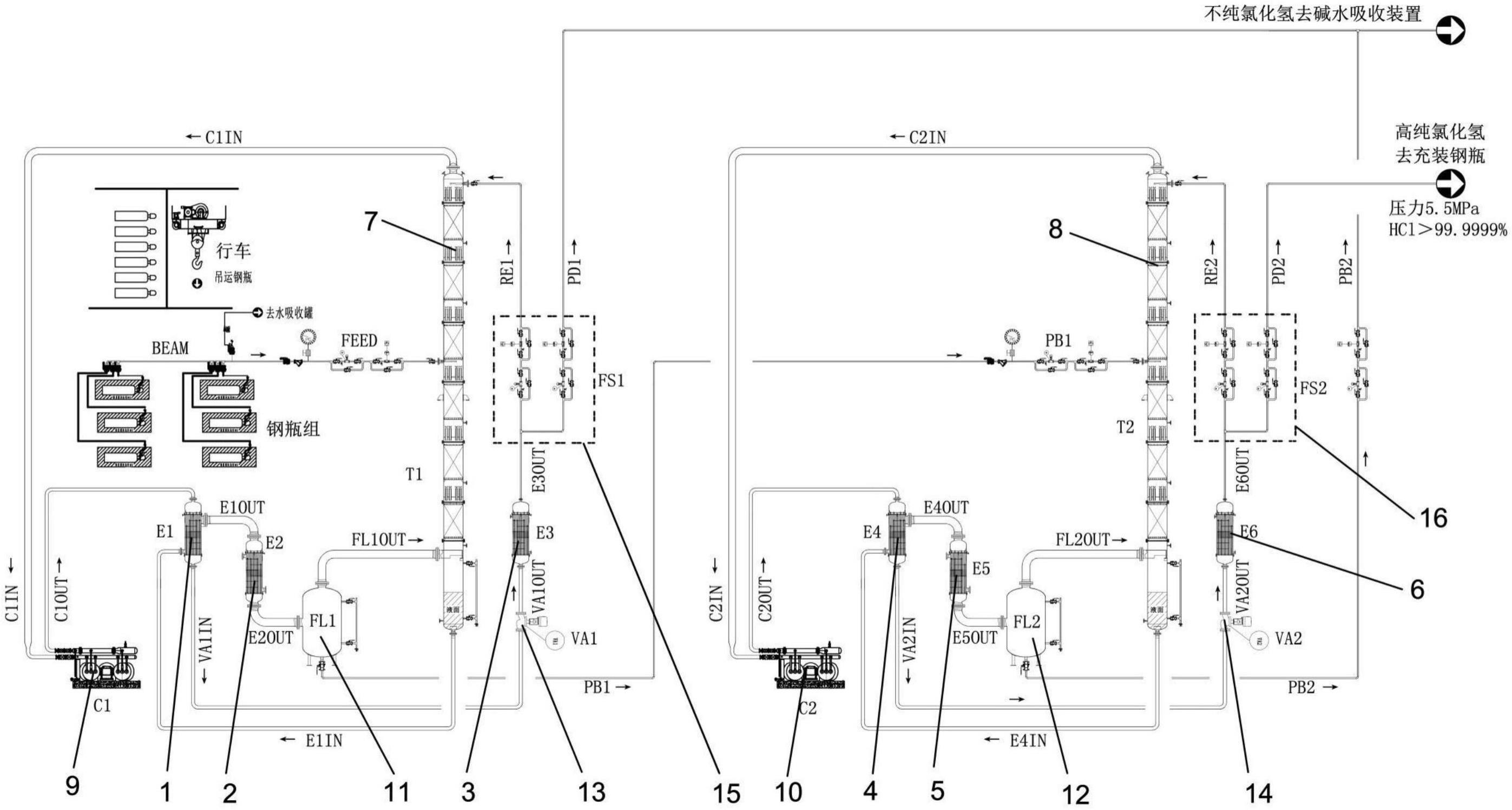

2、为了实现上述目的,本实用新型的技术方案是:一种从三氯蔗糖副产氯化氢中分离高纯氯化氢的装置,包括副产氯化氢钢瓶、第一精馏塔、第二精馏塔、第一压缩机、第二压缩机、第一换热器、第二换热器、第三换热器、第四换热器、第五换热器、第六换热器、第一闪蒸器、第二闪蒸器、第一减压阀、第二减压阀、第一分流器、第二分流器;

3、所述副产氯化氢钢瓶液相口连接混流束管线进口,所述混流束管线出口连接第一精馏塔的液相进口,所述第一精馏塔顶部气相出口连接第一压缩机进口,所述第一压缩机出口连接第一换热器顶部管程进口,所述第一换热器底部管程出口连接第一减压阀进口,所述第一减压阀出口连接第三换热器底部管程进口,所述第三换热器顶部管程出口连接第一分流器,所述第一分流器分成两支,其中一支连接第一精馏塔的回流口,另一支连接碱水吸收装置,所述第一精馏塔的底部出口连接第一换热器的底部壳程进口,所述第一换热器顶部壳程出口连接第二换热器顶部管程进口,所述第二换热器底部管程出口连接第一闪蒸器的进口,所述第一闪蒸器顶部出口连接第一精馏塔的气相进口,所述第一闪蒸器底部出口连接第二精馏塔的液相进口;

4、所述第二精馏塔顶部连接第二压缩机进口,所述第二压缩机出口连接第四换热器顶部管程进口,所述第四换热器底部管程出口连接第二减压阀进口,所述第二减压阀出口连接第六换热器底部管程接口,所述第六换热器顶部管程出口连接第二分流器,所述第二分流器分成两支,其中一支连接第二精馏塔的回流口,另一支采出高纯氯化氢产品,所述第二精馏塔的底部出口连接第四换热器的底部壳程进口,所述第四换热器顶部壳程出口连接第五换热器顶部管程进口,所述第五换热器底部管程出口连接第二闪蒸器的进口,所述第二闪蒸器顶部出口连接第二精馏塔的气相进口,所述第二闪蒸器底部出口连接碱水吸收装置。

5、本实用新型的装置可对三氯蔗糖副产氯化氢产品进行分离,最终得到hcl含量大于99.9999%的高纯氯化氢产品。

6、进一步地;所述第二换热器和第五换热器均使用低压水蒸汽或者热水作为壳程的加热介质,所述低压水蒸汽压力为0.05~0.40mpa,所述热水温度为50~100℃;所述第三换热器和第六换热器均使用循环盐水作为壳程的降温介质,所述循环盐水温度为-10~0℃。

7、循环盐水(-10℃~0℃)和低压水蒸汽(0.05~0.40mpa)为常见的温度调节介质,安全、环保且成本低。

8、进一步地;所述第一分流器和第二分流器结构相同,均是由三通与三通两个支路上的调节阀、流量计组成。

9、一种从三氯蔗糖副产氯化氢中分离高纯氯化氢的方法,包括以下步骤:

10、(1)副产氯化氢钢瓶组成混流束

11、将副产氯化氢钢瓶的液相口连接至混流束管线,打开瓶阀,钢瓶内液体氯化氢依靠压力差自动流进混流束管线,在混流束管线上设置调节阀与流量计控制流量稳定;

12、(2)第一精馏塔精馏

13、混流束管线中的氯化氢液体进入第一精馏塔进行精馏,第一精馏塔顶部气相物料进入第一压缩机,气相物料压力上升后进入第一换热器的管程,释放热量冷凝成液体后进入第一减压阀,物料压力降低为气液共存状态,然后进入第三换热器的管程,物料全部变成液体然后进入第一分流器并分成两股:其中一股返回至第一精馏塔顶部作为回流,另一股采出,进入碱水吸收系统;

14、第一精馏塔底部料液进入第一换热器的壳程,吸收管程物料的热量后进入第二换热器的管程,吸收壳程蒸汽的热量后进入第一闪蒸器,第一闪蒸器不提供热量,料液在第一闪蒸器内气液分离,顶部气相进入第一精馏塔的气相进口;第一闪蒸器底部的料液进入第二精馏塔的液相进口;

15、(3)第二精馏塔精馏

16、料液进入第二精馏塔精馏,第二精馏塔顶部气相物料进入第二压缩机,气相物料压力上升后进入第四换热器的管程,释放热量冷凝成液体后进入第二减压阀,物料压力降低为气液共存状态,然后进入第六换热器的管程,物料全部变成液体然后进入第二分流器并分成两股:其中一股返回至第二精馏塔顶部作为回流,另一股压力为5.5mpa,hcl含量>99.9999%的高纯氯化氢产品采出去充装钢瓶;

17、第二精馏塔底部料液进入第四换热器的壳程,吸收管程物料的热量后进入第五换热器的管程,吸收壳程蒸汽的热量后进入第二闪蒸器,第二闪蒸器不提供热量,料液在第二闪蒸器内气液分离,顶部气相进入第二精馏塔的气相进口,第二闪蒸器底部的料液进入碱水吸收装置。

18、进一步地;步骤(1)中所述钢瓶内液体氯化氢的成分及质量百分比为:氯化氢94.60%、二氧化碳5.0%、羰基硫0.30%、甲烷0.10%,所述钢瓶内液体氯化氢压力为5mpa,温度为30℃。

19、进一步地;步骤(2)中,所述第一精馏塔塔顶的压力为4.0~4.8mpa,优选为4.4mpa,温度为10.09~17.49℃,优选14.07℃;所述第一精馏塔塔底的压力为4.1~4.9mpa,优选4.5mpa,温度为18.95~26.67℃,优选22.94℃,且同一时刻第一精馏塔塔底压力温度均大于塔顶压力温度;所述第一压缩机出口压力为6.0~7.2mpa,优选6.6mpa,温度为48.15~55.71℃,优选52.34℃。

20、进一步地;步骤(2)中,所述第一分流器控制回流的流量与采出的流量比值为144~167,优选150;混流束管线中的氯化氢液体以流量q1进入第一精馏塔的液相进口,所述第一闪蒸器内的液相物料从底部以流量q2进入第二精馏塔的液相进口,所述q2与q1的比值为0.92。

21、进一步地;步骤(2)中,进入第二精馏塔液相进口的料液中二氧化碳的含量小于0.00009%。

22、进一步地;步骤(3)中,所述第二精馏塔塔顶的压力为4.0~4.8mpa,优选4.4mpa,温度为17.86~25.72℃,优选21.93℃;第二精馏塔塔底的压力为4.1~4.9mpa,优选4.5mpa,温度为20.64~28.42℃,优选24.78℃;且同一时刻第二精馏塔塔底压力温度均大于塔顶压力温度。

23、进一步地;步骤(3)中,所述第二压缩机出口压力为6.0~7.2mpa,优选6.6mpa,出口温度为61.16~69.13℃,优选65.36℃;所述第二分流器控制回流的流量与采出的流量比值为1.2~1.6,优选1.5;所述第二减压阀出口料液压力为5.5mpa。

24、本实用新型的有益效果:将三氯蔗糖副产氯化氢产品的纯度由目前的95%左右提高至>99.9999%,并且通过设置第一换热器和第四换热器,使得压缩机出口热物料与精馏塔底冷物料进行换热,能够大幅度降低能耗。

25、原料为三氯蔗糖副产氯化氢,装在钢瓶中,压力为5mpa,含量约95%。设计精馏塔的操作压力4.0~4.9mpa,可以充分利用原料的静压能,在这个压力下混合料液的露点较高,避免了对深冷冰机(<-20℃)的依赖。

26、混合尾气(原料)中含有二氧化碳co2、羰基硫cos和甲烷ch4,现有技术中还没有对混合气体中的氯化氢、二氧化碳、羰基硫和甲烷同时进行分离、纯化的方案。

- 还没有人留言评论。精彩留言会获得点赞!