一种杂醇油连续分离装置的制作方法

本技术涉及食用香料,尤其涉及一种杂醇油连续分离装置。

背景技术:

1、杂醇油是发酵酒精产生的下脚料,主要成分为c2-c5的混合醇,包括45%的异戊醇,9%的异丁醇,1.3%的丙醇,20%的乙醇和24%的水。这些醇是食用香料行业制备天然等同香料醛、酸、酯的基础原料,市场缺口较大。由于杂醇油中的乙醇、丙醇与水互溶;异丁醇、异戊醇在水中溶解度较大;且这些醇和水均能形成共沸物;丙醇和异丁醇含量又较低。目前的杂醇油分离工艺主要采用间隙式重复分馏,重复用盐水或碱(氢氧化钠)水去水再分馏提纯。

2、但本申请发明人在实现本申请实施例中实用新型技术方案的过程中,发现上述技术至少存在如下问题:

3、由于重复分馏,存在着能源消耗大,处理周期长,难以规模化生产的问题,并且重复分馏也导致中间物料太多,需要大量中间槽罐,极大地增加了生产成本;此外,丙醇和异丁醇的提取率偏低,废弃物料多,浪费严重。

技术实现思路

1、本实用新型的目的是提供一种杂醇油连续分离装置,以解决背景技术中提到的技术问题,本实用新型的目的是通过以下技术方案实现的:

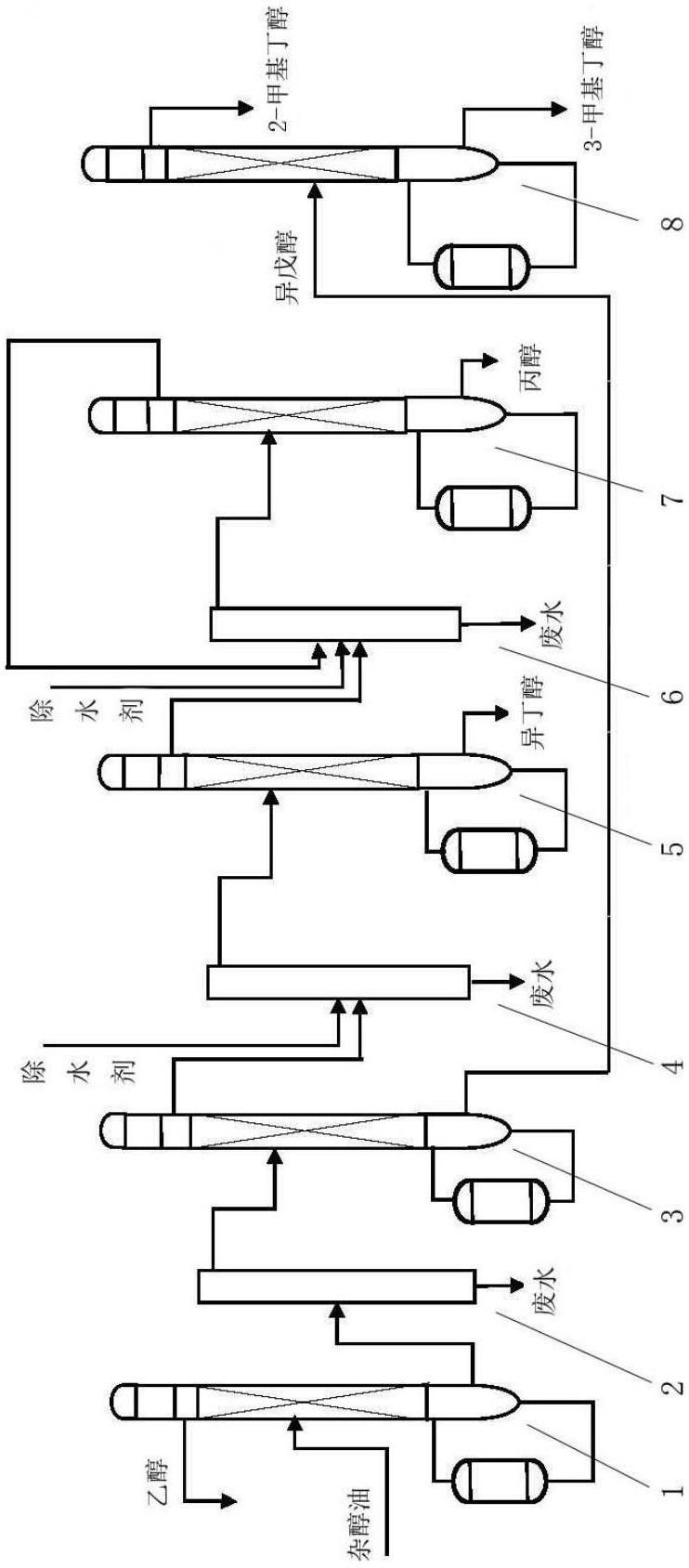

2、一种杂醇油连续分离装置,包括分馏塔和分水塔,分馏塔包括第一分馏塔、第二分馏塔、第三分馏塔和第四分馏塔,分水塔包括第一分水塔、第二分水塔和第三分水塔,第一分馏塔通过第一分水塔与第二分馏塔连接,第二分馏塔通过第二分水塔与第三分馏塔连接,第三分馏塔通过第三分水塔与第四分馏塔连接;第二分水塔、第三分水塔上均开设有除水剂进口,用于向第二分水塔、第三分水塔内加入除水剂。

3、进一步地,分馏塔上设置有塔顶出料口、塔底出料口和塔中进料口,分水塔上设置有进料口、出料口和排水口。

4、进一步地,第一分馏塔的塔中进料口与杂醇油储罐连通,第一分馏塔的塔底出料口与第一分水塔的进料口连通;第一分水塔的出料口与第二分馏塔的塔中进料口连通,第二分馏塔的塔顶出料口与第二分水塔的进料口连通;第二分水塔的出料口与第三分馏塔的塔中进料口连通,第三分馏塔的塔顶出料口与第三分水塔的进料口连通;第三分水塔的出料口与第四分馏塔的塔中进料口连通,第四分馏塔的塔顶出料口与第三分水塔的进料口连通。

5、进一步地,第一分馏塔的塔顶温度≤79℃,第一分馏塔的塔底温度≥88℃;第二分馏塔的塔顶温度≤90℃,第二分馏塔的塔底温度≥129℃;第三分馏塔的塔顶温度≤87℃,第三分馏塔的塔底温度≥107℃;第四分馏塔的塔顶温度≤80℃,第四分馏塔的塔底温度≥98℃。

6、进一步地,连续分离装置还包括第五分馏塔,第二分馏塔的塔底出料口与第五分馏塔的塔中进料口连通。

7、进一步地,第五分馏塔的塔顶温度≤129℃,第五分馏塔的塔底温度≥132℃。

8、进一步地,除水剂为饱和盐水或饱和碱水。

9、本申请实施例提供的技术方案,至少具有如下技术效果或优点:

10、1、通过设置多个分馏塔对杂醇油连续分离,比原有工艺可节省至少40%的蒸汽耗量,降低了能源消耗;

11、2、通过设置多个分馏塔对杂醇油连续分离,无中间物料,无需大量储存用中间槽罐,降低了生产成本,并且处理周期短,可规模化生产,提高了生产效率;

12、3、杂醇油中各物料回收率高,几乎均达100%,避免了浪费。

技术特征:

1.一种杂醇油连续分离装置,包括分馏塔和分水塔,其特征在于,所述分馏塔包括第一分馏塔、第二分馏塔、第三分馏塔和第四分馏塔,所述分水塔包括第一分水塔、第二分水塔和第三分水塔,所述第一分馏塔通过所述第一分水塔与所述第二分馏塔连接,所述第二分馏塔通过所述第二分水塔与所述第三分馏塔连接,所述第三分馏塔通过所述第三分水塔与所述第四分馏塔连接;所述第二分水塔、所述第三分水塔上均开设有除水剂进口,用于向所述第二分水塔、所述第三分水塔内加入除水剂。

2.根据权利要求1所述的一种杂醇油连续分离装置,其特征在于,所述分馏塔上设置有塔顶出料口、塔底出料口和塔中进料口,所述分水塔上设置有进料口、出料口和排水口。

3.根据权利要求2所述的一种杂醇油连续分离装置,其特征在于,所述第一分馏塔的塔中进料口与杂醇油储罐连通,所述第一分馏塔的塔底出料口与所述第一分水塔的进料口连通;所述第一分水塔的出料口与所述第二分馏塔的塔中进料口连通,所述第二分馏塔的塔顶出料口与所述第二分水塔的进料口连通;所述第二分水塔的出料口与所述第三分馏塔的塔中进料口连通,所述第三分馏塔的塔顶出料口与所述第三分水塔的进料口连通;所述第三分水塔的出料口与所述第四分馏塔的塔中进料口连通,所述第四分馏塔的塔顶出料口与所述第三分水塔的进料口连通。

4.根据权利要求1所述的一种杂醇油连续分离装置,其特征在于,所述第一分馏塔的塔顶温度≤79℃,所述第一分馏塔的塔底温度≥88℃;所述第二分馏塔的塔顶温度≤90℃,所述第二分馏塔的塔底温度≥129℃;所述第三分馏塔的塔顶温度≤87℃,所述第三分馏塔的塔底温度≥107℃;所述第四分馏塔的塔顶温度≤80℃,所述第四分馏塔的塔底温度≥98℃。

5.根据权利要求3所述的一种杂醇油连续分离装置,其特征在于,所述连续分离装置还包括第五分馏塔,所述第二分馏塔的塔底出料口与所述第五分馏塔的塔中进料口连通。

6.根据权利要求5所述的一种杂醇油连续分离装置,其特征在于,所述第五分馏塔的塔顶温度≤129℃,所述第五分馏塔的塔底温度≥132℃。

7.根据权利要求1所述的一种杂醇油连续分离装置,其特征在于,所述除水剂为饱和盐水或饱和碱水。

技术总结

本技术公开了一种杂醇油连续分离装置,包括分馏塔和分水塔,分馏塔包括第一分馏塔、第二分馏塔、第三分馏塔和第四分馏塔,分水塔包括第一分水塔、第二分水塔和第三分水塔,第一分馏塔通过第一分水塔与第二分馏塔连接,第二分馏塔通过第二分水塔与第三分馏塔连接,第三分馏塔通过第三分水塔与第四分馏塔连接;第二分水塔、第三分水塔上均开设有除水剂进口,用于向第二分水塔、第三分水塔内加入除水剂。通过设置多个分馏塔对杂醇油连续分离,比原有工艺可节省至少40%的蒸汽耗量,降低了能源消耗;无中间物料,无需大量储存用中间槽罐,降低了生产成本,并且处理周期短,可规模化生产,提高了生产效率;杂醇油中各物料回收率高,避免了浪费。

技术研发人员:陈建明,秦梦圆

受保护的技术使用者:盐城市春竹香料有限公司

技术研发日:20230331

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!