一种固相缩聚工艺中的节能预热系统的制作方法

本技术涉及固相缩聚生产领域,具体的涉及一种固相缩聚工艺中的节能预热系统。

背景技术:

1、固相缩聚是指反应物原料在固体状态下的缩合反应。在高聚物合成领域,固相缩聚特别适合于可结晶的高聚物。最初人们采用延长熔融缩聚时间的方法来生产高分子量聚合物,但由于熔融缩聚反应温度高,副反应的加剧会使得产品的使用性能下降;同时熔体粘度升高,阻碍小分子产物的扩散,使聚合速率降低,而采用固相缩聚方法则可以避免这样的问题,获得高分子量的聚合物,避免副反应的发生。

2、但是现有常见的固相缩聚生产工艺中,是将常温约30℃基础切片通过计量旋转阀进入结晶器,通过纯度为99.95%的工艺氮气对切片进行加热结晶,切片的出口温度为170℃左右、给工艺氮气提供热量的加热器温度为210℃左右,氮气在整个工艺流程中经过三个步骤除尘、净化、提纯,进行循环使用,而在结晶时,从初始温度直接升温到要求温度,产能负荷过大,这就导致了氮气露点高,所需降温范围大,导致高能耗的问题。

技术实现思路

1、针对现有技术中的问题,本实用新型提供了一种固相缩聚工艺中的节能预热系统,解决现有常见的技术中,氮气露点高,所需降温范围大,导致高能耗的问题。

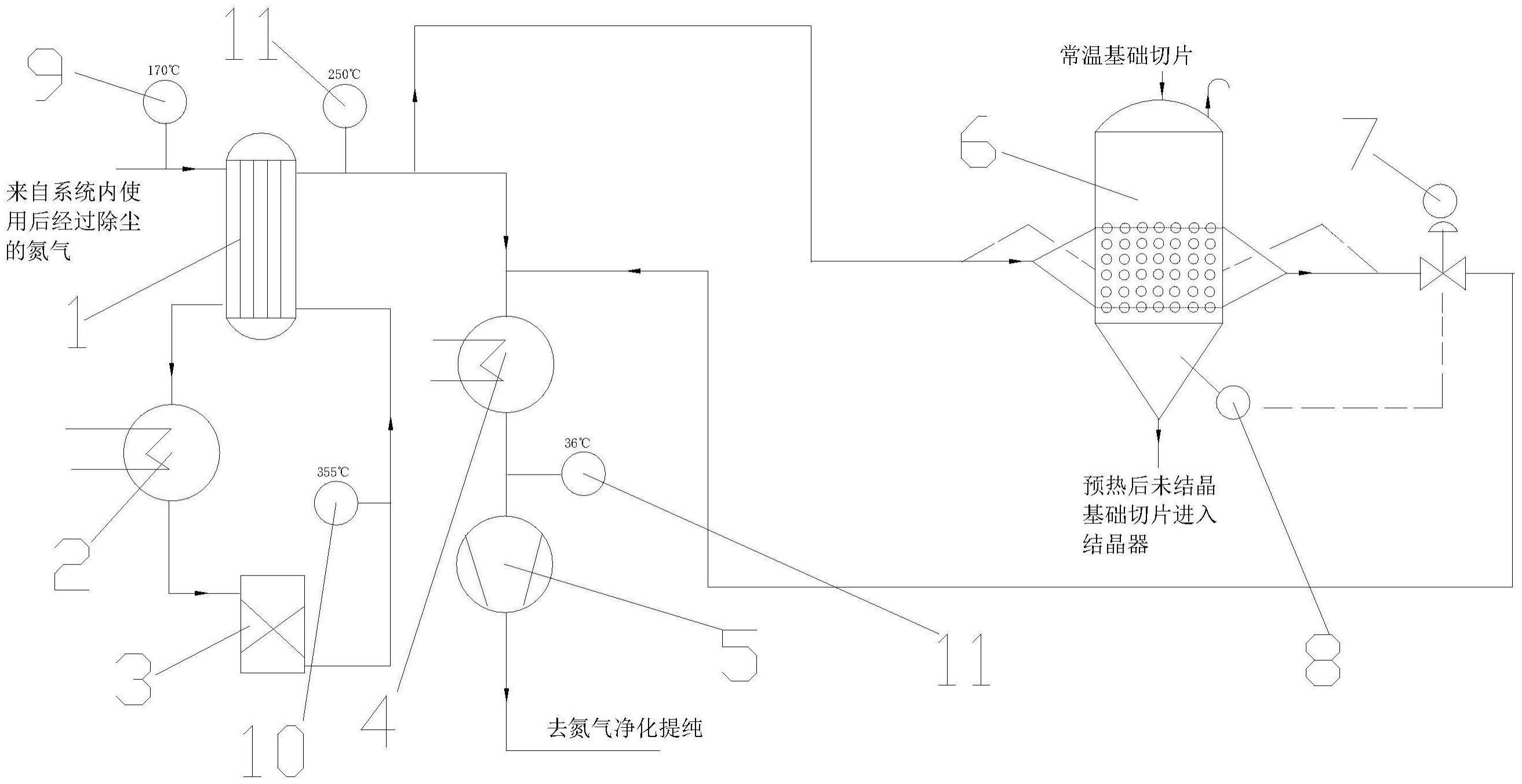

2、本实用新型解决其技术问题所采用的技术方案是:一种固相缩聚工艺中的节能预热系统,包括氮气换热器、与氮气换热器下端出口联通的氮气加热器、与氮气加热器出口联通的氮气氧化燃烧反应器、与氮气换热器上端出口联通的氮气冷却器、与氮气冷却器出口联通的风机、进出口与氮气换热器和氮气冷却器之间管道贯通的切片预热仓。

3、进一步的,所述切片预热仓内部设有多组dn50的不锈钢列管,并且外表面光滑度标准为sa3级别;所述切片预热仓内的不锈钢列管,每上下两层列管为垂直状态,每层的相邻的相互两根列管有效间距为100mm,每相邻的上下两层列管有效间距为150mm;所述切片预热仓内相同方向的列管为同一个进出风道;两个垂直方向列管的总风道进、出口相交在一起,出口管道上设有调节阀与切片的出料口温度串联控制;物料在所述切片预热仓内停留的时间为1小时至1.5小时;所述切片预热仓出口旁设有tv011调节阀。

4、进一步的,所述切片预热仓底部设有tic011测温器;所述氮气换热器上端进口前设有tic012测温器;所述氮气换热器和氮气氧化燃烧反应器之间的管道上设有tic013测温器;所以氮气换热器上端出口上设有tic014测温器;所述氮气冷却器和风机之间的管道上设有tic015测温器。

5、进一步的,在系统运行时tic011测温器测量的温度为68-73℃;tic012测温器测量的温度为165-175℃;tic013测温器测量的温度为350-360℃;tic014测温器测量的温度为245-255℃;tic015测温器测量的温度为30-40℃。

6、本实用新型的有益效果是:基础常温切片是通过压缩空气送进来的,将氮气与空气隔离,与其它设计相比更简洁高效,负荷国家节能降耗的要求也利于企业效益增收。节约了冷却器的热量吸收,并将该热量转移至预热仓,该热量被冷却前先将一部分送入预热仓对切片预热,节约了结晶器的热量消耗和氮气冷却器的热量消耗,生产装置为连续性生产装置,因此该部分热量经过计算和转化,q=c*m*(t2-t1),每成产1kg的切片每小时的热量折合标煤为:0.0017kg;按行业内当下的生产装置产能在20w吨/年-75w吨/年,结晶器减少提供的热量一年可节约标煤:340吨--1275吨,冷却器减少吸收的热量折合标煤:340吨--1275吨,通过利用该路热氮气,一年可节约680吨-2550吨,产生了很大的经济效益。

技术特征:

1.一种固相缩聚工艺中的节能预热系统,其特征在于:氮气换热器(1)、与氮气换热器(1)下端出口联通的氮气加热器(2)、与氮气加热器(2)出口联通的氮气氧化燃烧反应器(3)、与氮气换热器(1)上端出口联通的氮气冷却器(4)、与氮气冷却器(4)出口联通的风机(5)、进出口与氮气换热器(1)和氮气冷却器(4)之间管道贯通的切片预热仓(6)。

2.根据权利要求1所述的一种固相缩聚工艺中的节能预热系统,其特征在于:所述切片预热仓内部设有多组dn50的不锈钢列管,并且外表面光滑度标准为sa3级别。

3.根据权利要求2所述的一种固相缩聚工艺中的节能预热系统,其特征在于:所述切片预热仓内的不锈钢列管,每上下两层列管为垂直状态,每层的相邻的相互两根列管有效间距为100mm,每相邻的上下两层列管有效间距为150mm。

4.根据权利要求3所述的一种固相缩聚工艺中的节能预热系统,其特征在于:所述切片预热仓内相同方向的列管为同一个进出风道;两个垂直方向列管的总风道进、出口相交在一起,出口管道上设有调节阀与切片的出料口温度串联控制。

5.根据权利要求4所述的一种固相缩聚工艺中的节能预热系统,其特征在于:物料在所述切片预热仓内停留的时间为1小时至1.5小时。

6.根据权利要求5所述的一种固相缩聚工艺中的节能预热系统,其特征在于:所述切片预热仓出口旁设有tv011调节阀(7)。

7.根据权利要求6所述的一种固相缩聚工艺中的节能预热系统,其特征在于:所述切片预热仓底部设有tic011测温器(8);所述氮气换热器上端进口前设有tic012测温器(9);所述氮气换热器和氮气氧化燃烧反应器之间的管道上设有tic013测温器(10);所以氮气换热器上端出口上设有tic014测温器(11);所述氮气冷却器和风机之间的管道上设有tic015测温器(12)。

8.根据权利要求7所述的一种固相缩聚工艺中的节能预热系统,其特征在于:在系统运行时tic011测温器测量的温度为68-73℃;tic012测温器测量的温度为165-175℃;tic013测温器测量的温度为350-360℃;tic014测温器测量的温度为245-255℃;tic015测温器测量的温度为30-40℃。

技术总结

本技术涉及包括氮气换热器、与氮气换热器下端出口联通的氮气加热器、与氮气加热器出口联通的氮气氧化燃烧反应器、与氮气换热器上端出口联通的氮气冷却器、与氮气冷却器出口联通的风机、进出口与氮气换热器和氮气冷却器之间管道贯通的切片预热仓;所述切片预热仓内部设有多组DN50的不锈钢列管,并且外表面光滑度标准为Sa3级别;所述切片预热仓内的不锈钢列管,每上下两层列管为垂直状态,每层的相邻的相互两根列管有效间距为100mm,每相邻的上下两层列管有效间距为150mm。本技术解决了现有常见的技术中,氮气露点高,所需降温范围大,导致高能耗的问题。

技术研发人员:韩海峰,章延举,宋越,陈夏,余小斌,郭茂起

受保护的技术使用者:万凯新材料股份有限公司

技术研发日:20230515

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!