双列式除尘脱硫一体装置的制作方法

本技术涉及除尘脱硫装备,具体涉及双列式除尘脱硫一体装置。

背景技术:

1、一些燃煤工业、火力发电厂等工厂,在进行作业过程中回排放较多的二氧化硫(so2)气体,这些气体如若不加处理,会对环境造成污染,因此,人们会通过除尘脱落装置对排放气体进行处理,减少或去除工业排放物中的颗粒物、烟雾、灰尘、细菌和病毒等物质的排放,为了达到更好的除尘脱硫效果,脱硫处理和除尘处理常被组合在一起;

2、现有的脱硫除尘装置会在内部安装陶瓷滤管,将陶瓷滤管内部置入能够对气体进行脱硫反应的催化剂,当气体送入装置内部后,气体会由陶瓷滤管外侧进入陶瓷滤管内,此时陶瓷滤管对其他进行过滤,达到除尘的目的,进入陶瓷滤管内的气体会与催化剂接触脱硫,由于陶瓷滤管对气体进行过滤后,陶瓷滤管表面容易吸附气体过滤出的灰尘,这些灰尘不处理的话,会影响陶瓷滤管的过滤效果,因此需要对陶瓷滤管表面的灰尘进行处理;

3、陶瓷滤管表面的灰尘进行处理时,为了有效去除陶瓷滤管表面吸附的灰尘,一些脱硫除尘装置会将脉冲气流注入陶瓷滤管内部,使气流不断的在陶瓷滤管内部向外流动,如此,能够通过反吹的方式,将陶瓷滤管表面吸附的灰尘吹下;

4、但在实际使用中,脉冲气流对陶瓷滤管进行反吹清灰的方式还发现以下的问题:1.脉冲气流不够干燥:由于脱硫除尘装置通常置于室外,空气中的水分容易发生变化,当水分较高的脉冲气流送入陶瓷滤管内部后,气流中的水分容易堵塞陶瓷滤管,影响陶瓷滤管的过滤效果。2.脉冲气流清灰不彻底:由于脉冲气流由陶瓷滤管内部向外流动,为保证脉冲气流不对陶瓷滤管造成损伤,脉冲气流通常采用小压力多频率的方式进行反吹,但灰尘形成的粉饼具有一定连接性,会贴在陶瓷滤管表面,力度较小的脉冲气流难以将其吹落。

5、综上,目前需要一种陶瓷滤管不易堵塞、便于充分清灰的的除尘脱硫一体装置。

技术实现思路

1、针对现有技术的不足,本实用新型提供了双列式除尘脱硫一体装置,解决了背景技术中提到的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:

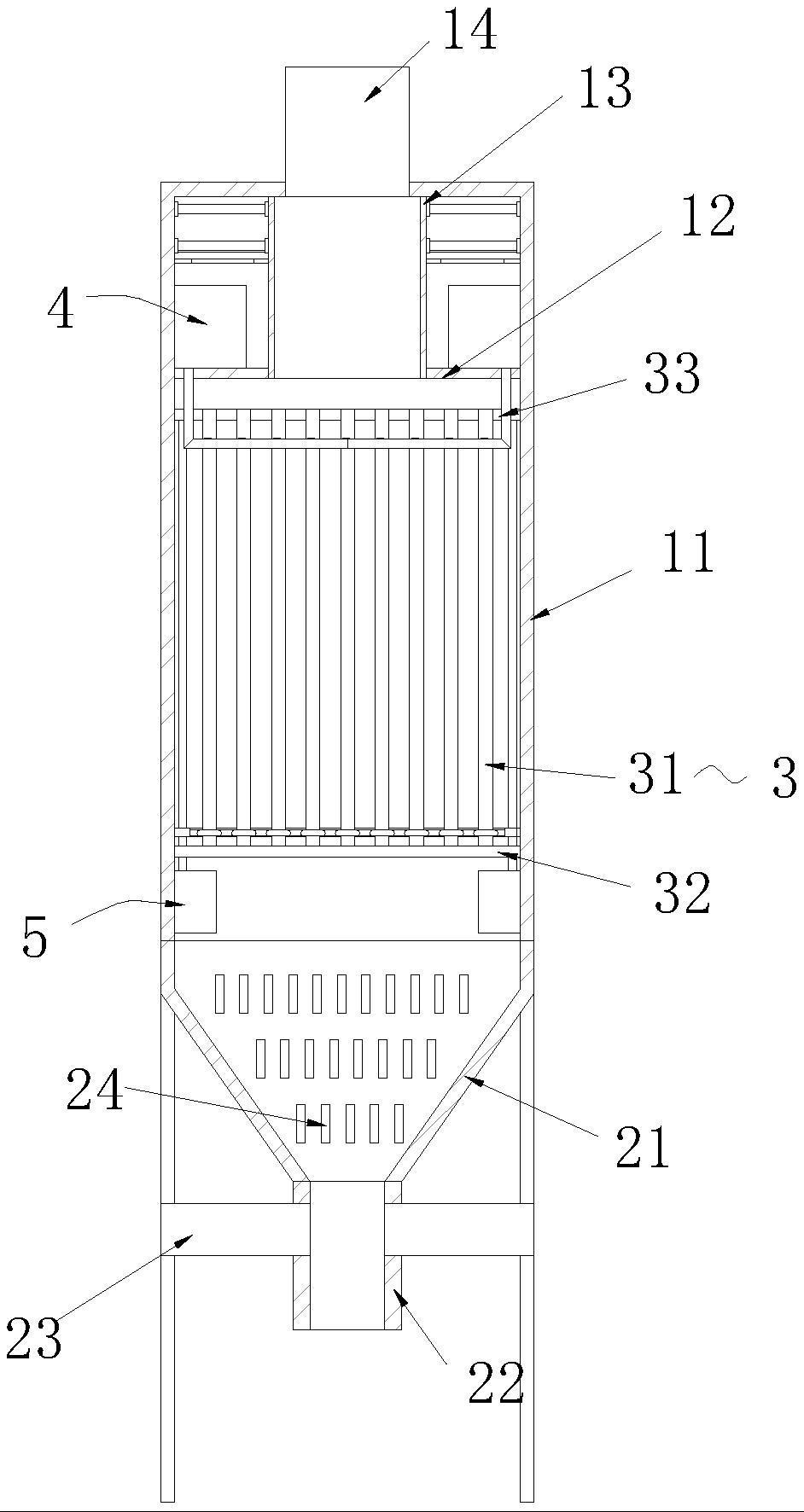

3、双列式除尘脱硫一体装置,包括处理箱,处理箱设有两列,所述处理箱包括箱体,箱体内部设有用于对气体脱硫除尘的处理机构,处理机构顶端设有用于对陶瓷滤管清灰的清灰机构,箱体内侧底部设有辅助清灰的除灰组件;所述处理机构包括陶瓷滤管、托架以及连接板,托架设于箱体内侧下方,连接板设于箱体内侧上方,托架与连接板之间设有陶瓷滤管,陶瓷滤管为阵列分布,陶瓷滤管内部设有用于对气体脱硫的催化剂;所述箱体内侧上方设有安装板,安装板中部设有导气筒,导气筒外侧与安装板顶面形成有安装腔,清灰机构位于安装腔中,清灰机构包括脉冲气缸、导气管以及进气嘴,脉冲气缸设于安装板顶面,脉冲气缸底端设有导气管,导气管内侧设有进气嘴,进气嘴与陶瓷滤管相通。

4、进一步的,所述清灰机构还包括烘干管以及进气滤网,进气滤网设于箱体顶端外侧,烘干管设于安装腔上方,烘干管设有多个。

5、进一步的,所述处理箱底端设有下灰斗,处理箱顶端设有出气筒,所述下灰斗包括斗体、下灰口、进气管以及导流板,斗体设于箱体底端,斗体底端设有下灰口,斗体底端侧面设有进气管。

6、进一步的,所述斗体内侧设有导流板,所述导流板设有多列,多列导流板为等间距设置。

7、进一步的,所述除灰组件包括除灰框、除灰环、连接块、电机以及驱动杆,除灰框设于箱体内侧,除灰框内部设有除灰环,除灰环与陶瓷滤管一一对应设置,多个除灰环之间以及除灰环与除灰框之间均通过连接块连接,电机设于箱体内侧下方,电机顶端设有驱动杆,驱动杆贯穿除灰框四角,驱动杆与除灰框螺纹连接。

8、进一步的,所述除灰框与箱体卡合滑动,除灰环内侧直径与陶瓷滤管外侧直径相同,除灰环内侧倾斜设置,除灰环与陶瓷滤管卡合滑动。

9、进一步的,所述箱体内侧设有凸块,且凸块阵列设于箱体内侧四面,凸块侧面边部为弧形。

10、本实用新型提供了双列式除尘脱硫一体装置。与现有技术相比,具备以下有益效果:

11、通过安装腔内的烘干管,使得脉冲气缸送入陶瓷滤管内部进行反吹清灰的脉冲气流更加干燥,能够避免脉冲气流中的水分堵塞陶瓷滤管影响除尘效果的情况;

12、通过与陶瓷滤管卡合滑动的除灰环,能够在脉冲气流对陶瓷滤管反吹清灰时,刮下陶瓷滤管表面灰尘,配合除灰框与凸块接触产生的振动,能够抖落陶瓷滤管表面的灰尘,进而使陶瓷滤管表面的灰尘与陶瓷滤管分离更加充分。

技术特征:

1.双列式除尘脱硫一体装置,其特征在于:包括处理箱(1),处理箱(1)设有两列,所述处理箱(1)包括箱体(11),箱体(11)内部设有用于对气体脱硫除尘的处理机构(3),处理机构(3)顶端设有用于对陶瓷滤管(31)清灰的清灰机构(4),箱体(11)内侧底部设有辅助清灰的除灰组件(5);

2.根据权利要求1所述的双列式除尘脱硫一体装置,其特征在于:所述清灰机构(4)还包括烘干管(44)以及进气滤网(45),进气滤网(45)设于箱体(11)顶端外侧,烘干管(44)设于安装腔上方,烘干管(44)设有多个。

3.根据权利要求2所述的双列式除尘脱硫一体装置,其特征在于:所述处理箱(1)底端设有下灰斗(2),处理箱(1)顶端设有出气筒(14),所述下灰斗(2)包括斗体(21)、下灰口(22)、进气管(23)以及导流板(24),斗体(21)设于箱体(11)底端,斗体(21)底端设有下灰口(22),斗体(21)底端侧面设有进气管(23)。

4.根据权利要求3所述的双列式除尘脱硫一体装置,其特征在于:所述斗体(21)内侧设有导流板(24),所述导流板(24)设有多列,多列导流板(24)为等间距设置。

5.根据权利要求4所述的双列式除尘脱硫一体装置,其特征在于:所述除灰组件(5)包括除灰框(51)、除灰环(52)、连接块(53)、电机(54)以及驱动杆(55),除灰框(51)设于箱体(11)内侧,除灰框(51)内部设有除灰环(52),除灰环(52)与陶瓷滤管(31)一一对应设置,多个除灰环(52)之间以及除灰环(52)与除灰框(51)之间均通过连接块(53)连接,电机(54)设于箱体(11)内侧下方,电机(54)顶端设有驱动杆(55),驱动杆(55)贯穿除灰框(51)四角,驱动杆(55)与除灰框(51)螺纹连接。

6.根据权利要求5所述的双列式除尘脱硫一体装置,其特征在于:所述除灰框(51)与箱体(11)卡合滑动,除灰环(52)内侧直径与陶瓷滤管(31)外侧直径相同,除灰环(52)内侧倾斜设置,除灰环(52)与陶瓷滤管(31)卡合滑动。

7.根据权利要求6所述的双列式除尘脱硫一体装置,其特征在于:所述箱体(11)内侧设有凸块(15),且凸块(15)阵列设于箱体(11)内侧四面,凸块(15)侧面边部为弧形。

技术总结

本技术提供双列式除尘脱硫一体装置,包括处理箱,处理箱设有两列,所述处理箱包括箱体,箱体内部设有用于对气体脱硫除尘的处理机构,处理机构顶端设有用于对陶瓷滤管清灰的清灰机构,箱体内侧底部设有辅助清灰的除灰组件。本技术通过安装腔内的烘干管,使得脉冲气缸送入陶瓷滤管内部进行反吹清灰的脉冲气流更加干燥,能够避免脉冲气流中的水分堵塞陶瓷滤管影响除尘效果的情况,利用与陶瓷滤管卡合滑动的除灰环,能够在脉冲气流对陶瓷滤管反吹清灰时,刮下陶瓷滤管表面灰尘,配合除灰框与凸块接触产生的振动,能够抖落陶瓷滤管表面的灰尘,进而使陶瓷滤管表面的灰尘与陶瓷滤管分离更加充分<subgt;。</subgt;

技术研发人员:潘日喜

受保护的技术使用者:江苏峰峰鸿运环保科技发展有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!