一种碳化硅膜过滤板和过滤芯及过滤器的制作方法

本技术涉及过滤器的,尤其是涉及一种碳化硅膜过滤板和过滤芯及过滤器。

背景技术:

1、气体过滤器是通过多孔过滤材料的作用从中捕集粉尘,并使气体得以净化的设备。

2、目前,较为常用的过滤器为滤筒式过滤器,材质为纤维织物,一般只能常温过滤,无法实现200℃以上的烟气过滤,另外为增加过滤面积,表面为褶皱形,过滤原理为纤维过滤,当滤筒使用达到饱和后,无法有效的再生。

3、为了满足高温条件下的烟气过滤,目前常使用陶瓷纤维过滤管,可以实现耐高温≤750℃环境下的高温烟气过滤,但受材料本身性能的影响,设计过滤管的壁厚为20mm,且过滤面积小,一根3米长,内径110mm的过滤管,过滤面积仅为1.4m2,因此无法实现大气量的烟气过滤。

4、针对上述问题,近年来,在低碳经济大潮的带动下,碳化硅材料进入到了新材料领域,碳化硅膜滤芯是在2010年后进入工业应用的一种新材料滤芯,由于其接触锐角极小,可耐受800℃以上高温,适应ph为0~14的强酸强碱环境工作环境,使得该材料被广泛应用于固液分离和气固分离行业,具有优秀的过滤性能。

5、然而碳化硅材料在使用时,一般制作成滤芯进行过滤固体颗粒。目前,常用规格的碳化硅膜滤芯应用于气固分离时,由于碳化硅膜滤芯的壁厚较厚,导致在气固过滤分离时压降损失明显,同时碳化硅滤膜芯流道较长,这就导致采用碳化硅膜滤芯进行反吹再生时,难以将颗粒物从滤芯中排出,使得滤芯难以长时间在线使用。

技术实现思路

1、本技术的目的是提供一种便于反吹及化学清洗的碳化硅过滤板和过滤芯及过滤器。

2、第一方面,本技术提供的一种碳化硅膜过滤板采用如下的技术方案:

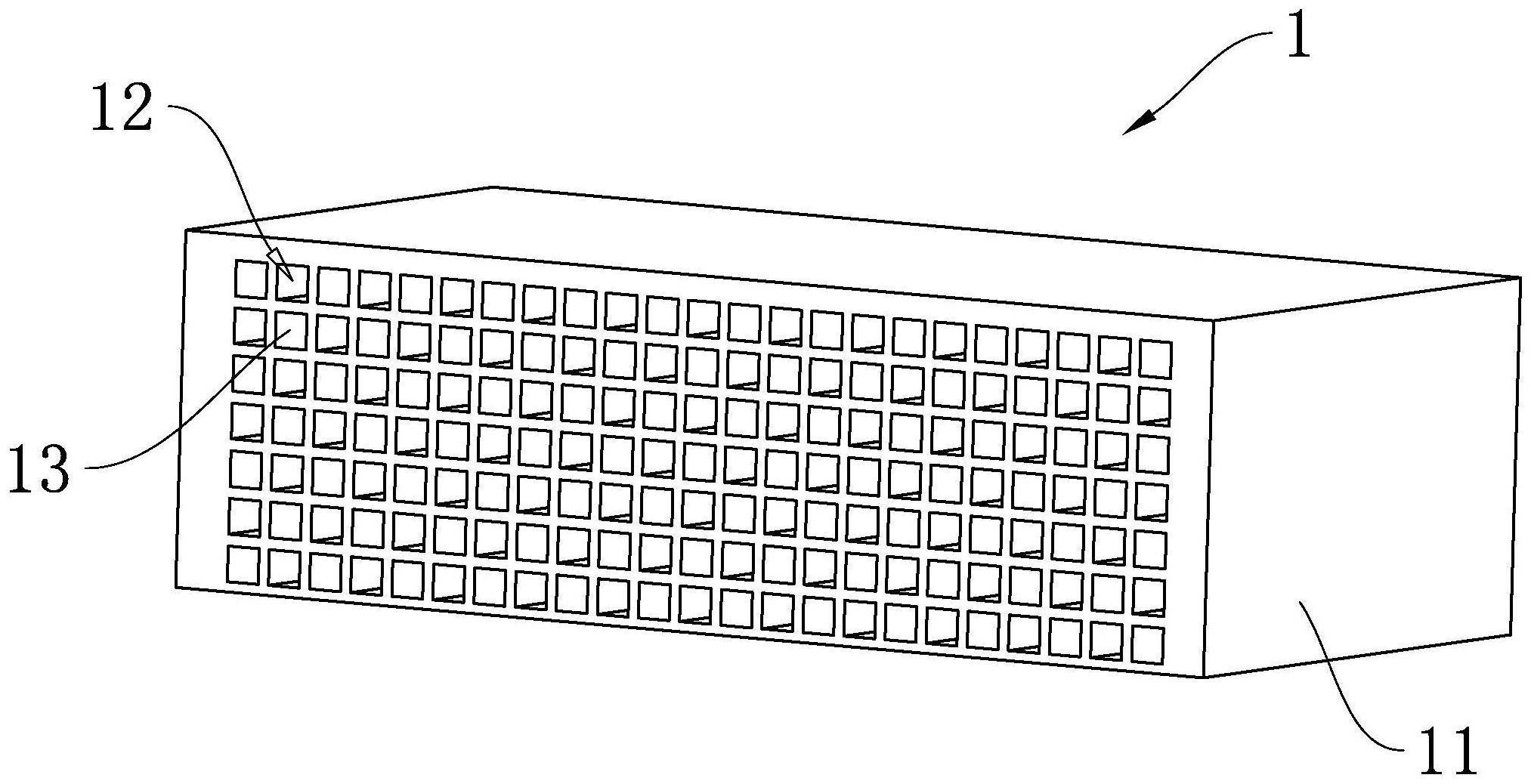

3、一种碳化硅膜过滤板,包括板体,所述板体上开设有若干个过滤通道,所述过滤通道沿所述板体的厚度方向贯穿所述板体厚度方向的两侧壁,所述过滤通道内壁设置有封闭板,所述封闭板周侧与对应的所述过滤通道内壁相互连接且封闭对应的所述过滤通道;相邻的两个所述过滤通道内的所述封闭板沿所述过滤通道的长度方向间隔设置;所述过滤通道的中轴线沿所述板体厚度方向倾斜设置,所述板体采用碳化硅材料制成。

4、通过采用上述技术方案,板体上开设若干过滤通道,能够用来实现气体流通;在过滤通道内安装封闭板,封闭板将过滤通道封闭,使得进入到过滤通道内的气流无法直接从过滤通道中流过,而随着气流的增加必然导致过滤通道内的气压增加,由于板体为碳化硅材料,使得气流在气压增大之后能够通过过滤通道的侧壁进入到相邻的过滤通道之中,从而过滤通道侧壁实现对气流的过滤;由于相邻的两个过滤通道内的封闭板沿过滤通道的长度方向间隔设置,使得气流能够排入一个过滤通道内,并经过过滤通道的侧壁过滤后进入到相邻的过滤通道之中,并从该过滤通道之中排出,因此实现过滤功能。

5、由于过滤通道的中轴线沿板体的厚度方向倾斜设置,过滤通道与板体的厚度方向存在一定夹角,使得在对碳化硅膜过滤板反吹清洗时,过滤通道侧壁上颗粒物会受到自身重力一个倾斜向下的分力,另外,在反吹气流垂直于板体表面时,气流会直接冲击到过滤通道的侧壁上,特别是过滤通道在竖直方向倾斜向下时,从而便于颗粒物从倾斜的过滤通道之中排出,因此便于碳化硅膜过滤板反吹清洗,有利于碳化硅膜过滤板再生。

6、可选的,所述过滤通道的中轴线与所述板体厚度方向之间的夹角为15°至45°。

7、通过采用上述技术方案,过滤通道的倾斜角度设置在15°至45°之间,反吹清洗时,过滤通道内的颗粒物易于从过滤通道内脱离出来 ,从未提高碳化硅膜过滤板反吹清洗的效果,有利于碳化硅膜过滤板再生。

8、可选的,所述过滤通道的横截面为矩形,且所述过滤通道的侧壁宽度为2mm至5mm,长度为49mm至800mm,厚度为1mm至1.5mm。

9、进一步优选的,所述过滤通道的侧壁长度为49mm至51mm。

10、通过采用上述技术方案,首先,在过滤通道的侧壁的壁厚过小时,材料强度减小,耐压性减低,使用过程中易碎;在过滤通道的侧壁的壁厚过大时,增加了过滤阻力,且不利于再生,也减小了过滤面积。

11、其次,在过滤通道的侧壁的边长过大时,过滤通道的端部封装不易完成,端部封装部位易碎,也减少了过滤面积;在过滤通道的侧壁的边长过小时,增加了工业生产难度,也不利于再生。

12、最后,在过滤通道的侧壁长度过长时,过滤饱和反吹再生时无法顺利将通道内的物料顺利吹出;在过滤通道的侧壁长度过短时,减小了过滤面积,不易于工业应用中的大气量气体过滤。

13、过滤通道设定了特定的高径比,过滤通道的侧壁宽度为2mm至5mm,优选为3mm,过滤通道的侧壁长度为49mm至51mm,优选为50mm,过滤通道的侧壁厚度为1mm至1.5mm,此尺寸设计能够提高碳化硅膜过滤板过滤饱和后的反吹再生。

14、第二方面,本技术提供的一种过滤芯采用如下的技术方案:

15、一种过滤芯,安装有上述碳化硅膜过滤板,包括安装支架,所述安装支架周侧均设置有若干个所述碳化硅膜过滤板且若干所述碳化硅膜过滤板封闭所述安装支架周侧;若干个所述碳化硅膜过滤板之间形成有能够容纳气体通过的过滤烟道;相邻的两个所述过滤通道分别与所述过滤烟道以及所述安装支架外侧相互连通;所述安装支架一端面上设置有底板,所述底板封闭所述过滤烟道。

16、通过采用上述技术方案,安装支架的侧壁上设置若干个碳化硅膜过滤板,若干个碳化硅膜过滤板封闭了安装支架的侧壁并且安装支架四周的侧壁安装的碳化硅膜过滤板之间形成有过滤烟道,并且安装支架的一端设置底板,底板封闭过滤烟道;因此,污浊的气体能够从过滤芯的外侧进入到碳化硅膜过滤板上的过滤通道内,使得污浊的气体能够经过碳化硅膜过滤板过滤之后进入到过滤烟道之中,并且由于底板封闭了过滤烟道的一端,从而使得净化之后的气体能够从过滤烟道的另外一端排出。进而实现了过滤芯对气体的过滤。

17、可选的,所述底板上设置有第一定压阀,所述第一定压阀与所述过滤烟道相互连通。

18、通过采用上述技术方案,第一定压阀的设置,第一定压阀按照过滤烟道内向过滤烟道外单向打开,用于保证反吹过程中,瞬时反吹气压超过第一定压阀设置值时进行泄压,保证了过滤芯内的气压安全,防止反吹时过滤芯破碎,保证了过滤芯的使用寿命。

19、可选的,所述安装支架一端设置有安装卡环,所述安装卡环设置在所述安装支架外侧壁上且所述安装卡环与所述底板沿所述过滤烟道的长度方向间隔设置。

20、通过采用上述技术方案,安装支架上远离底板的一侧设置有安装卡环,安装卡环设置在安装支架外侧壁上。因此,安装卡环的设置便于过滤芯的安装和卡接。

21、第三方面,本技术提供的一种过滤器采用如下的技术方案:

22、一种过滤器,安装有上述过滤芯,包括壳体,所述壳体上分别连通有排入管道和排出管道,所述壳体内设置有过滤层,所述过滤层内壁与所述壳体内壁相互连接,且所述排入管道与所述壳体的连通处以及所述排出管道与所述壳体的连通处分别设置在所述过滤层相对两侧;所述过滤层包括花板,所述花板上贯穿开设有若干安装孔,所述安装孔与所述过滤芯一一对应设置且所述过滤芯与对应的所述安装孔插接配合,所述安装卡环沿所述过滤芯长度方向与所述花板相互抵触。

23、通过采用上述技术方案,过滤器之中排入管道和排出管道的设置,用于壳体内外气体的流通;壳体内设置过滤层,并且排入管道与排出管道设置在过滤层相对两侧,因此能够将排入到壳体的气体经过过滤之后从排出壳体;过滤层之中,花板的设置,在花板上开设安装孔,通过安装孔能够实现过滤芯的插接,而安装卡环与花板相互抵触的设置,实现过滤芯的定位。

24、可选的,所述花板沿自身厚度方向上间隔设置有紧固盖板,所述安装卡环设置在所述花板与所述紧固盖板之间;所述紧固盖板与所述花板之间设置有若干个紧固螺组,所述紧固螺组包括紧固螺栓与紧固螺母,所述紧固螺栓与所述紧固螺母通过螺纹连接且所述紧固螺栓穿过所述紧固盖板与所述花板,所述紧固盖板与所述花板沿所述紧固螺栓的轴向设置在所述紧固螺栓的螺帽与所述紧固螺母之间。

25、通过采用上述技术方案,紧固盖板设置在花板一侧且安装卡环设置在花板与紧固盖板之间,因此通过紧固盖板和花板的设置能够实现过滤芯的安装以及固定;而固定螺组的设置,能够将紧固盖板与花板相互连接。

26、可选的,所述紧固螺栓上套设有定距套筒,所述定距套筒轴向两端分别与所述花板以及所述紧固盖板相互抵触。

27、通过采用上述技术方案,定居套筒的设置能够将花板以及紧固盖板之间的距离进行限制。

28、可选的,所述过滤芯内设置有文氏管。

29、通过采用上述技术方案,文氏管的设置能够对反吹的气流增压,从而能够增加过滤芯的反吹清洗效果。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.本技术中碳化硅膜过滤板中过滤通道一端封闭一端开口,相邻的两个过滤通道中,一个过滤通道的开口端设置在相邻的另一个过滤通道的封闭端,使得气流能够排入一个过滤通道内,并经过过滤通道的侧壁过滤后进入到相邻的过滤通道之中,并从该过滤通道之中排出,因此实现碳化硅膜过滤板的过滤功能。

32、本技术之中的过滤通道横向设置,当过滤颗粒中含有结晶体、胶体类物质时,由于重力作用,会沉积在过滤通道底面,而过滤通道的两个立面及顶面仍然具有过滤功能,等到反吹再生时,底部沉积灰尘可以被吹脱反吹出过滤通道实现再生。而传统的过滤通道竖直设置,结晶体、胶体类物质易在过滤通道入口汇集,堵塞过滤通道入口,让该过滤通道失去过滤能力,影响过滤效率。

33、液体过滤时,超细粉沉积在过滤通道底面,过滤结束后,用干净溶剂从进料方向进入过滤通道,对超细粉进行清洗或溶剂置换,达到清洗或置换指标后,再用溶剂反向冲洗出过滤通道内有价值的超细粉。而传统的过滤通道竖直设置,超细粉沉积在过滤通道内,当沉积到一定程度后,由于重力自然从过滤通道脱落汇集在一起,无法对超细粉进行清洗或溶剂置换,不利于工业生产。

34、2.本技术之中的过滤通道倾斜设置,使得在对碳化硅膜过滤板反吹清洗时,过滤通道侧壁上颗粒物会受到自身重力一个倾斜向下的分力,因此便于颗粒物从过滤通道的侧壁上分离,从而便于碳化硅膜过滤板反吹清洗。

35、3.本技术的过滤通道侧壁的尺寸和形状设置,按照过滤通道边长:2mm-5mm,厚度为50mm计算:单个过滤通道的过滤面积能够达到400mm2至1000mm2。

36、4.本技术中使用多块碳化硅膜过滤板组装的过滤芯,并使用该过滤芯组装过滤器,过滤器的过滤面积增大,可根据实际过滤风量调整过滤芯中碳化硅膜过滤板的用量,易于再生,连续在线使用性能稳定且使用寿命长;热稳定性好,可耐高温800℃,可耐受强酸强碱的长期操作;过滤压差低,初始运行时一般在5kpa以内;开孔率高,处理量大;不易堵塞,可在线反吹再生,方便操作;该过滤器具有耐腐蚀、精度高、高通量、易于再生、使用寿命长等特点。过滤器还能够处理高温烟气(如炼化干气中焦粉的过滤,高腐蚀性尾气,强碱气体,强酸气体等)。

- 还没有人留言评论。精彩留言会获得点赞!