煅烧、焙烧联合烟气半干法脱硫设备的制作方法

本技术涉及环境保护领域,具体而言,涉及一种煅烧、焙烧联合烟气半干法脱硫设备。

背景技术:

1、电解铝行业中碳素厂的主要污染物是阳极煅烧过程中产生的煅烧烟气和焙烧过程中产生的焙烧烟气。

2、虽然烟气循环流化床半干法脱硫技术已经很成熟,通过利用其吸收塔内高密度床层和高比表面积吸附的作用,将两套烟气循环流化床半干法脱硫除尘系统分别独立应用于上述煅烧、焙烧烟气的净化,可以实现烟气中的so2控制在35mg/m3以下,沥青烟控制在10mg/m3以下,氟化物控制在3mg/m3以下,烟尘控制在5mg/m3以下的排放要求,但因上述独立的烟气工况条件均较为苛刻,独立实现超低排放要求需要付出更高的代价(如吸收剂利用率低、存在烟道着火的风险等),且无法解决煅烧、焙烧炉启机烘炉的烟气排放需要。

3、为此,公开号为cn213253811u的中国专利提供了一种用于煅烧和焙烧混合烟气的干法脱硫装置。其工艺流程为:煅烧炉出口烟气烟道和焙烧炉出口烟气烟道共同连接在吸收塔进口混合烟道内,两股烟气经混合调质后,经过循环流化床干法脱硫系统进行脱除酸性气体和焦油等污染物质。

4、然而该方案存在如下问题:1、对于碳素厂新建的煅烧炉、焙烧炉装置开始投入运行之前,需要对主机炉子进行烘干炉体,烘炉过程中的烟气主要成分是水分,烟气温度低、烟气含水量大,在不允许设计大旁路的环保背景要求,由于只有单套半干法脱硫除尘装置,使得此部分气体只能通过该套半干法脱硫除尘装置,会引起半干法脱硫除尘装置中的布袋糊袋,影响布袋的正常使用,因此其不能解决新建的煅烧炉、焙烧炉启机烘炉阶段,烘炉烟气的排烟问题。

5、2、单套脱硫除尘装置一旦出现故障,势必引起煅烧和焙烧的烟气无法正常排放,煅烧和焙烧主机必须同时停机,影响正常的生产。特使是对于煅烧炉,煅烧炉在启机后有不停机的要求,一旦煅烧烟气无法正常排放导致煅烧炉停机,损失难以估计。

6、3、循环流化床半干法脱硫除尘一旦设计完成,其具有最低的烟气流量要求,否则会出现循环流化床的塌床等运行不稳定现象。采用单套脱硫除尘装置需同时满足煅烧、焙烧烟气的排放使用,煅烧炉或焙烧炉在停机或者负荷降低时,需要将出口的清洁烟气大量的循环回脱硫装置,以满足半干法脱硫除尘装置的稳定运行,这也带来做无用功,能量浪费和吸收剂利用率低的问题,间接导致无效的碳排放。

7、4、煅烧炉烟气、焙烧炉烟气混合后,未能进行预脱除处理,焙烧烟气中的沥青烟气长期不断在烟道黏附,也会产生烟道着火的风险。

技术实现思路

1、本实用新型的目的在于提供一种煅烧、焙烧联合烟气半干法脱硫设备,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本实用新型采用如下技术方案。

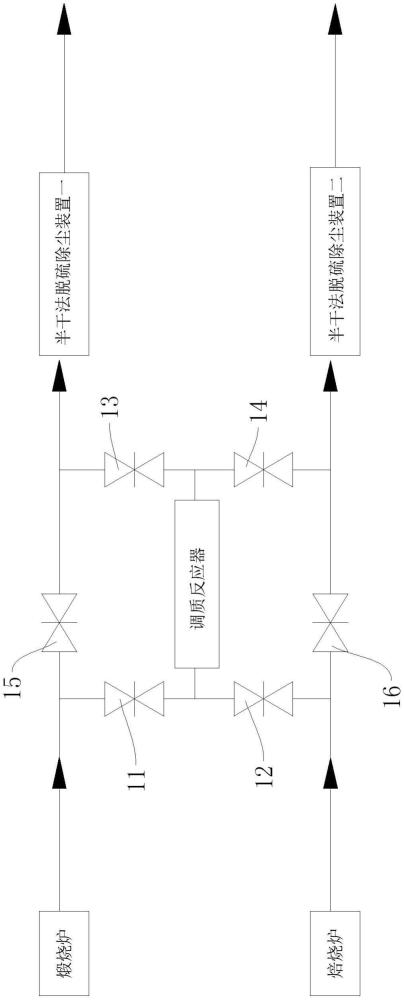

3、根据本实用新型的一方面,本实用新型提供一种煅烧、焙烧联合烟气半干法脱硫设备,煅烧炉的出口和焙烧炉的出口共同接入调质反应器的入口,所述调质反应器的出口接入多套半干法脱硫除尘装置的入口,所述半干法脱硫除尘装置包括布袋除尘器,所述布袋除尘器的底部设有灰斗,且所述灰斗中产生的脱硫灰被输送至所述调质反应器,其中,所述煅烧炉和所述调质反应器之间的烟道、所述焙烧炉和所述调质反应器之间的烟道、以及所述调质反应器和所述半干法脱硫除尘装置之间的烟道上均设有流量控制阀。

4、本技术一些实施例,所述煅烧炉的出口还直接接入所述半干法脱硫除尘装置的入口,且所述煅烧炉和所述半干法脱硫除尘装置之间的烟道上还设有流量控制阀;所述焙烧炉的出口还直接接入所述半干法脱硫除尘装置的入口,且所述焙烧炉和所述半干法脱硫除尘装置之间的烟道上还设有流量控制阀。

5、本技术一些实施例,所述调质反应器串联有多个形成调质反应器组;所述煅烧炉的出口和所述焙烧炉的出口共同接入所述调质反应器组中位于首端的所述调质反应器的入口,所述调质反应器组中位于末端的所述调质反应器的出口接入多套所述半干法脱硫除尘装置的入口。

6、本技术一些实施例,所述半干法脱硫设备还包括第一烟道、第二烟道、第三烟道和第四烟道;所述第一烟道上设有煅烧炉出口接点、焙烧炉出口接点和多个第二烟道接点;所述第四烟道上设有多个第三烟道接点和多个半干法脱硫除尘装置入口接点;所述第二烟道、所述第三烟道和所述调质反应器一一对应的设有多个,所述调质反应器的入口通过所述第二烟道接入所述第二烟道接点,所述调质反应器的出口通过所述第三烟道接入所述第三烟道接点,以使多个所述调质反应器并联在所述第一烟道和所述第四烟道之间;所述第一烟道上设有对应所述煅烧炉出口接点的一所述流量控制阀和对应所述焙烧炉出口接点的另一所述流量控制阀;各所述第二烟道上各设有对应所述第二烟道接点的一流量控制阀;各所述第三烟道上各设有对应所述第三烟道接点的一流量控制阀;所述第四烟道上设有对应多个所述半干法脱硫除尘装置入口接点的多个所述流量控制阀。

7、本技术一些实施例,所述煅烧炉出口接点和所述焙烧炉出口接点分别设于多个所述第二烟道接点的两侧;两所述半干法脱硫除尘装置入口接点分别设于多个所述第三烟道接点的两侧。

8、本技术一些实施例,所述布袋除尘器中的布袋通过可拆卸结构设于所述布袋除尘器内。

9、本技术一些实施例,所述半干法脱硫除尘装置设有两套。

10、本技术一些实施例,所述半干法脱硫除尘装置包括依次相连的气流均布装置、高温移动反应器、加速器、高密度流化床造粒耦合反应器和所述布袋除尘器;所述灰斗中产生的脱硫灰还被输送至所述高温移动反应器。

11、本技术一些实施例,所述半干法脱硫除尘装置还包括动力装置、检测器和负荷稳压调节装置;所述动力装置连接于所述布袋除尘器的下游;所述检测器用于检测烟气的温度、压力和流量,所述检测器包括第一检测器和第二检测器,所述第一检测器设于所述气流均布装置的上游,所述第二检测器设于所述布袋除尘器和所述动力装置之间;所述负荷稳压调节装置的入口连接于所述动力装置的下游,所述负荷稳压调节装置的出口连接于所述第一检测器和所述气流均布装置之间,所述负荷稳压调节装置根据所述第一检测器的检测值或所述第二检测器的检测值调节所述动力装置。

12、由上述技术方案可知,本实用新型实施例至少具有如下优点和积极效果:

13、本实用新型实施例的煅烧、焙烧联合烟气的半干法脱硫设备中,由于设置了多套半干法脱硫除尘装置,可在其中的部分半干法脱硫除尘装置中的布袋除尘器内先不安装布袋,在其余部分半干法脱硫除尘装置中的布袋除尘器内安装布袋。

14、煅烧炉启机、烘炉阶段:打开调质反应器和尚未安装布袋的部分半干法脱硫除尘装置之间的烟道上的流量控制阀,关闭调质反应器和已安装布袋的其余部分半干法脱硫除尘装置之间的烟道上的流量控制阀,打开煅烧炉和调质反应器之间的烟道上的流量控制阀,关闭焙烧炉和调质反应器之间的烟道上的流量控制阀。此时,尚未安装布袋的部分半干法脱硫除尘装置可当烟道使用,将煅烧烘炉阶段的低温、高湿烟气排往大气,因该部分半干法脱硫除尘装置尚未安装布袋,不会产生布袋糊袋,解决了启机烘炉阶段时烘炉烟气的排烟问题。烟气升温烘炉结束后,打开调质反应器和已安装布袋的其余半干法脱硫除尘装置之间的烟道上的流量控制阀,关闭调质反应器和尚未安装布袋的部分半干法脱硫除尘装置之间的烟道上的流量控制阀,将烟气引入到已安装布袋的半干法脱硫除尘装置。

15、焙烧炉启机、烘炉阶段:打开焙烧炉和调质反应器之间的烟道上的流量控制阀。因煅烧炉烘炉结束,煅烧炉烟气的含水量降低,将焙烧炉烘炉阶段含水量大的烟气中和,降低焙烧炉烘炉阶段的烟气含水量,避免烟气进入已安装布袋的半干法脱硫除尘装置时造成布袋糊袋的问题。其中因煅烧炉可直接切换至已安装布袋的半干法脱硫除尘装置,故煅烧炉无需停机。在尚未安装布袋的部分半干法脱硫除尘装置中的布袋除尘器安装上布袋。

16、煅烧炉、焙烧炉烘炉均结束后的运行阶段:可选择性打开全部或部分的半干法脱硫除尘装置之间的烟道上的流量控制阀。此过程中,煅烧炉烟气和焙烧炉烟气在调质反应器中混合,改善烟气条件。烟气混合后,混合烟气温度高于焙烧烟气温度,低于煅烧烟气温度,烟气中的so2浓度,高于焙烧烟气so2浓度,低于煅烧烟气so2浓度,改善了烟气工况。再进入后端打开的半干法脱硫除尘装置进行脱硫除尘,有利于烟气的净化。当其中的部分半干法脱硫除尘装置出现故障时,只需要将对应的流量控制阀关闭进行检修,其余的部分半干法脱硫除尘装置仍可正常工作,因此煅烧炉和焙烧炉可不必停机。并且,可以根据煅烧炉烟气和焙烧炉烟气的负荷情况,选择性开启适应该负荷情况的对应数量的半干法脱硫除尘装置即可,提高系统稳定性,避免了需要将出口的清洁烟气大量的循环回半干法脱硫除尘装置的问题,避免清洁烟气再循环的无用功浪费和解决吸收剂利用率低的问题。保证了半干法脱硫设备在煅烧炉、焙烧炉负荷波动情况下均有很好的适应性。

17、此外,灰斗中产生的脱硫灰被输送至调质反应器,脱硫灰可实现烟气预净化和吸附,使得焙烧烟气中的沥青烟实现预脱除,不会粘结在烟道上,不会出现沥青烟在烟道黏附着火的风险。

- 还没有人留言评论。精彩留言会获得点赞!