一种加氢反应过程强化系统和方法与流程

本发明涉及化学反应工程领域,具体地,涉及一种加氢反应过程强化系统。进一步地,本发明还涉及一种采用该加氢反应过程强化系统的加氢反应过程强化方法。

背景技术:

1、加氢是化学工业中一大门类反应,很多重要的加氢反应,例如,加氢精制和芳烃加氢等都是在固定床催化反应器中进行的气液固三相反应。一般情况下,氢气和液体油品经混合后并流向下,流过固体催化剂床层发生加氢反应。具体说来,上述反应包括以下步骤:(1)氢气从气相扩散至气液相界面;(2)在相界面处,氢气溶解于液相达到平衡;(3)氢气在液膜中扩散;(4)氢气与液相中的反应物均匀混合;(5)氢气与反应物穿过固液界面的液膜层到达催化剂表面;(6)氢气与反应物在固相催化剂表面吸附并发生反应,若为多孔载体则还包括各组分在孔内的扩散;(7)生成的产物经固液界面的液膜扩散至液相主体流出反应区。可以看出,氢气与液体油品的气液混合以及氢气在液体中传质和溶解是影响固定床中催化加氢反应的一个重要因素。在气液固三相固定床反应器中,为了提高氢气与液相油品之间的传质速率,快速补充液相中氢气的消耗,通常需要工作在氢气大大过量以及较高氢分压和较大氢气循环量状态下,但该工作状态氢耗和能耗大,显著增加成本;特别是针对动力学常数较大的高氢耗快速反应(如多环芳烃的加氢),氢气与油品的混合可能成为反应的控制和制约因素。因此,强化氢气和油品的混合与传质,提高转化率和降低氢耗,能够带来显著的经济效益。

2、cn112175667a公开了一种混合油加氢微界面强化反应系统及方法,通过在固定床反应器上设置微界面发生器,在反应原料进入反应器之前,将反应过程中气体的压力能和/或液体的动能转变转化为氢气气泡的表面能,使氢气气泡破碎为直径大于等于1μm、且小于1mm的微气泡,增大加氢反应过程中混合油与氢气之间的相间面积,提高混合油与氢气之间的传质效率,并在破碎后使混合油与氢气微气泡混合形成气液乳化物,以达到在较低的预设压力范围内强化混合油与氢气之间的反应效率的目的。

3、cn110396425a公开了一种微界面强化液相循环加氢的装置及方法,在加氢反应器前端增加微气泡发生器,该微气泡发生器为旋流型微气泡发生器,原料油通过高速旋转,在空心轴处形成低压,抽吸氢气,在内部旋流作用下,高速旋转的液体将氢气撕扯分割成大量气泡,实现氢气在油品中的快速溶解,同时过量的氢气形成微米级气泡与油品形成拟均相气液混合物流,随着加氢反应进行,悬浮的氢气微气泡不断向油品中补充氢气,实现快速补氢。与传统加氢装置相比,该装置能否大幅度提高反应器的空间利用率,可提高近10~20%;同时能够降低装置体系内的压力,降低装置成本。

4、宋军超等人公开了一种微界面强化混合柴油加氢精制技术(化学工业与工程,2023,40(4):50-57),气液两相首先经过微界面机组,利用微米级高能气、液涡流能量转换原理,通过高能液体撞击气流,液体的机械能不断地传输给气体并转变为气泡表面能,产生微米级气泡,增大气液相间传质面积,提高传质速率,然后气液两相以上行的方式(下进上出)进入固定床反应器进行反应,实现了提高柴油脱硫率和降低反应压力的目的。

5、总的说来,以上公开的技术主要是通过在液体油品中形成微米级氢气微气泡,利用微气泡的高比表面积、上升速度慢和溶解速度快等特点,强化氢气在油品中的溶解或扩散速率。在这些技术中,液体为连续相,氢气微气泡为分离相,因此不适用于气体流量较大的情况,当氢气流量较大时,气相会发展成为连续相,不能形成微气泡;另外,携带微气泡的流体离开微气泡发生装置后与固体催化剂床层接触时有可能破坏微气泡,逐渐聚并成大气泡甚至聚并成连续的氢气流体,降低气液两相间的传质速率。

6、cn112624929a将静态混合器用于硝基苯气相催化加氢,将一硝基甲苯和氢气通入静态混合器中混合加热进行反应,并通过静态混合器外端安装的加热装置控制快速加热气相催化,然后气体物料进入混合器搅拌混合,最终进入沸腾流化床进行加氢反应,生成甲基苯胺。该技术主要涉及气体的混合而不是气液两相混合,并且反应是在流化床反应器而不是固定床反应器中进行。

7、因此,固定床反应器催化加氢时所存在的难以适用于气体流量较大的情况、微气泡易破坏而降低气液两相间传质速率的问题仍未得到有效解决。

技术实现思路

1、本发明首先所要解决的技术问题是提供一种加氢反应过程强化系统,该反应系统能够对加氢反应的气液原料进行强化混合,结构简单,提高加氢反应转化率。

2、本发明其次所要解决的技术问题是提供一种加氢反应过程强化方法,该方法能够保持反应过程稳定、提高加氢反应转化率。

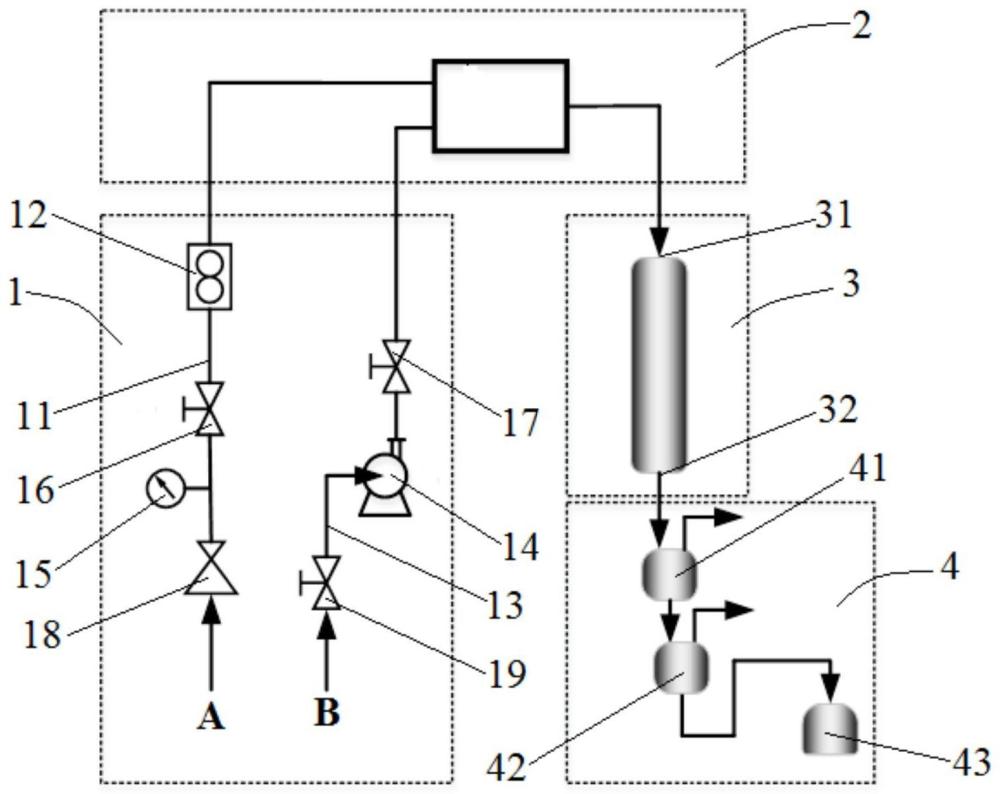

3、为了实现上述目的,本发明第一方面提供一种加氢反应过程强化系统,包括进料装置、混合装置、加氢反应装置和分离装置,所述进料装置与所述混合装置的进料端连接,所述加氢反应装置上设置有与所述混合装置的出料端连接的反应进口以及与所述分离装置连接的反应出口;所述混合装置内设置有微通道单元,所述反应进口高于所述反应出口,以能够将反应原料经所述进料装置输入所述混合装置内,再经所述微通道单元混合后输入所述加氢反应装置中进行下行式反应。

4、优选地,所述微通道单元包括至少一组分离再结合通道结构,以使得所述进料装置输入的反应原料经所述微通道单元进行至少一次分割-重排-再结合后形成混合流体。

5、更优选地,所述微通道单元包括多个支流通道、与所述支流通道连接的夹缝以及与所述夹缝连接且沿垂直方向设置的流出通道,以使得所述进料装置输入的反应原料经所述支流通道分流后进入所述夹缝混合,再经所述流出通道输出。

6、进一步优选地,所述进料装置包括气体进料单元和液体进料单元,所述气体进料单元包括气体进料管路和位于所述气体进料管路上的气体流量控制器,所述气体进料管路的一端与气体供应装置连接、另一端与所述混合装置的进料端连接;所述液体进料单元包括液体进料管路和位于所述液体进料管路上的液体计量泵,所述液体进料管路的一端与液体供应装置连接、另一端与所述混合装置的进料端连接。

7、具体地,所述气体进料管路上还设置有压力表和气体截止阀,所述液体进料管路上还设置有液体截止阀;所述液体计量泵选自离心泵、蠕动泵、注射泵、恒流泵和柱塞泵中的一种或几种。

8、更具体地,所述加氢反应装置为固定床加氢反应器,所述反应进口位于所述加氢反应装置的顶部,所述反应出口位于所述加氢反应装置的底部。

9、典型地,所述分离装置包括与所述反应出口连接的第一分离器、与所述第一分离器的液体出口连接的第二分离器以及与所述第二分离器的液体出口连接的储罐。

10、本发明第二方面提供一种加氢反应过程强化方法,采用如上所述的加氢反应过程强化系统,该方法包括以下步骤:氢气和液体原料通过所述进料装置输入所述混合装置中,经所述微通道单元混合形成混合流体,再将所述混合流体从所述反应进口以下行的方式进入所述加氢反应装置中进行加氢反应得到反应物料,将所述反应物料从所述反应出口输入所述分离装置中进行气液分离。

11、优选地,所述液体原料为液体油品,优选为n-乙基咔唑含量为5-10wt%的n-乙基咔唑-十氢萘溶液。

12、更优选地,所述加氢反应装置中加氢反应采用ni/mcm-41催化剂,所述ni/mcm-41催化剂的制备方法包括:将mcm-41载体在温度为120-180℃下处理8-12h后,与含有镍盐的醇溶液混合得到混合物,将所述混合物以温度为20-30℃、避光的条件静置6-10h后进行固液分离得到固态产物,将所述固态产物进行干燥、焙烧。

13、具体地,所述微通道单元混合的条件包括:温度为-30至200℃,优选为30-100℃;压力为1-10mpa,优选为3-10mpa。

14、典型地,所述加氢反应装置中加氢反应的条件包括:压力为1-10mpa,氢气流量为1-4000ml/min,液体原料流量为0.1-67ml/min,氢气与液体原料的体积比500-850:1。

15、通过上述技术方案,本发明提供的加氢反应过程强化系统通过设置具有微通道单元的混合装置,与下行式的加氢反应装置相配合,使得反应原料经进料装置输入混合装置内,利用微通道单元将反应原料进行强化混合后再输入加氢反应装置中进行下行式反应,可有效提升氢化反应原料的混合接触效果,提高反应转化率;尤其适用于气液两相氢化反应体系,能够提高气液两相间传质效率,显著提高不饱和有机化合物的氢化转化率。与现有的固定床催化剂加氢反应器相比,仅需要在反应器入口端增设具有微通道单元的混合装置并将反应器设置为下行式结构,对原加氢工艺影响较小,且氢气流量可调范围大,适用于大规模的工业应用,特别是氢气流量大的情况。

- 还没有人留言评论。精彩留言会获得点赞!