一种高度交联的结构型分子筛限域纳米金属团簇膜层催化剂、其制备方法和用途

本发明属于催化剂,具体涉及一种高度交联的结构型分子筛限域纳米金属团簇膜层催化剂、其制备方法和用途。

背景技术:

1、飞行器在高速飞行过程中,气动加热导致表面温度急剧上升,超过了现有材料的耐热极限。燃料主动冷却策略是解决发动机热管理难题的最重要的技术途径。丙烷脱氢反应化学热沉远高于煤油裂解,而且反应产物氢气含量高,有利于燃烧,因此丙烷作为燃料具有较大的应用潜质。然而,碳氢燃料在应用过程中由于燃料的流道结构十分复杂,热通量高,且燃料流速快,这就对催化剂提出了更高的要求。传统固体粉末催化剂由于压降高,传热差和难填充等缺点,难以应用于发动机换热通道中。

2、结构型催化剂因其在催化过程中出色的传热传质性能受到了研究者的广泛关注。尤其是分子筛薄膜催化剂不仅克服了传统颗粒催化剂床层的缺点,还表现出独特的择形选择性和耐高温性。丙烷脱氢作为一种可逆的强吸热反应,需要较高的反应温度(500-700℃)才能实现转化。但是,在高温条件下,丙烷c-c键易于断裂,从而产生大量副产物并降低热沉。贵金属pt基催化剂具有优异的断裂c-h的活性以及较低的c-c键活化能力,是工业应用最广泛的低碳烷烃直接脱氢的催化剂。因此,通过pt基催化剂催化脱氢可调控燃料吸热反应速率及热沉,实现与发动机热环境相匹配的热沉可控利用。目前,常用的pt基分子筛膜层催化剂主要以负载型催化剂为主。然而,采用浸渍法等传统方法制备pt基结构型催化剂仍不可避免地面临着高温条件下金属团聚和烧结的问题,从而导致金属粒径的增大而降低反应活性,同时会导致副反应的发生和积碳的生成,严重降低反应选择性,催化剂的稳定性及热沉。

3、纳米级金属的高温稳定性是限制金属基结构型催化剂在脱氢反应中应用的关键。为解决活性金属团簇的烧结问题,最有效的策略之一是将金属物种封装在多孔纳米载体的孔隙或空腔中;分子筛孔道在控制金属颗粒尺寸和抑制金属团聚方面具有显著效果(journal of catalysis 385(2020)61–69)。但是,封装催化剂的传统制备方法并不适用于膜层催化剂,由于合成凝胶中模板剂诱导硅酸根离子迅速重排;分子筛成核受到促进,而面外生长受到抑制,导致大量单晶产生并随机地堆积在基质表面;相邻的分子筛晶体无法相互交联生长,难以通过化学键相连,导致分子筛晶体与基质之间的结合强度较弱(aichej.2023;e18325;applied surface science 563(2021)150275);在高温和高流速的工作条件下,分子筛催化剂易脱落。虽然使用粘合剂可以提高分子筛与基质之间的粘合强度,但粘合剂的加入会堵塞分子筛的孔隙,反应物分子的扩散和金属位点的可及性受到很大限制,导致催化活性明显降低。因此,制备兼具高温稳定性和高结合强度的结构型分子筛膜层催化剂也是主动冷却技术面临的重要挑战。为此提出本发明。

技术实现思路

1、本发明要解决的问题是常规结构型膜层催化剂在高温高流速等苛刻反应环境下的金属烧结和基质与催化剂之间的结合强度问题,从而调变脱氢反应活性和产物选择性,实现与发动机热环境相匹配的热沉可控利用。其策略是通过合成过程中的溶胶-凝胶的调控,改变晶体的生长方向和交联互生程度;在基质表面成功构建一种高度交联的分子筛封装金属纳米团簇的膜层催化剂;金属纳米团簇被限域在分子筛的孔道中(<2nm);同时,分子筛均匀、致密地生长在基质的表面;相邻晶体相互交联生长,通过化学键进行相连,从而有效提高了基质与整体分子筛膜催化剂之间的结合强度。本发明的催化剂具有优异的抗金属烧结能力和较高的结合强度;本发明的催化剂拓宽了膜层催化剂的应用领域,特别是在应对高温、高流速等恶劣环境方面,具有重要的研究价值和应用前景。

2、本发明的技术方案如下:

3、本发明第一方面公开了一种结构型整体催化剂,其包括基质和原位生长在基质表面的膜层催化剂,膜层催化剂一般通过原位生长在基质表面;所述膜层催化剂包括具有微孔结构的纯硅mfi分子筛和封装在所述分子筛内部孔道中的活性金属纳米颗粒;所述分子筛的单晶之间通过化学键相互交联;纯硅mfi分子筛的微孔一般小于2nm;所述分子筛的单晶之间通过化学键si-o-si相互交联,同时在基质表面形成致密、连续的分子筛膜层。

4、优选地,所述膜层催化剂的厚度为0.1-50μm;所述金属纳米颗粒为金属纳米团簇,所述金属纳米团簇的大小为0.6-2nm。

5、优选地,所述金属纳米团簇包括活性组分金属和助剂组分金属;所述活性组分金属选自pt、pd、rh、ni中的一种或者两种,所述助剂组分金属选自ga、zn、sn、cu中的一种或两种;本发明的金属纳米团簇也可以不含助剂组分金属。

6、优选地,所述基质为不锈钢管/片;基质也可以为泡沫铁铬铝,堇青石,玻璃;根据所述催化剂的使用环境优选不锈钢管/片。

7、本发明第二方面公开了所述催化剂的制备方法,包括如下步骤:

8、(1)对基质表面进行预处理,以除去表面污渍与油脂;

9、(2)分别制备活性组分金属前驱体溶液、助剂组分金属前驱体溶液和配合物溶液,混合后得到金属配合物溶液;

10、(3)将步骤(2)制得的金属配合物溶液与模板剂和硅源混合均匀后得到混合溶液;

11、(4)将步骤(1)预处理后的基质放入步骤(3)混合溶液中,在150-200℃条件下水热晶化1-3天得到混合溶胶;

12、(5)将步骤(4)得到的混合溶胶用水和乙醇洗后干燥,得到具有分子筛膜层的基质;同时得到的还有分子筛固体粉末,洗涤除去分子筛固体粉末即得到具有分子筛膜层的基质;

13、(6)将步骤(5)得到的具有分子筛膜层的基质在氢氩混合气氛下高温还原除去模板剂,即得到所述的催化剂。

14、优选地,步骤(1)顺序使用酸、丙酮、水和乙醇对基质表面进行清洗。

15、优选地,步骤(2)活性组分金属前驱体溶液为pt、pd、rh、ni金属盐溶液中的一种或者两种;助剂组分金属前驱体溶液为ga、zn、sn、cu盐溶液中的一种或两种;配合物为含氨基或者巯基的配合物,所述含氨基或者巯基的配合物为乙二胺、3-巯丙基三甲氧基硅烷、聚乙烯吡咯烷酮、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷或聚二烯丙基二甲基氯化铵中的一种。

16、优选地,步骤(3)的模板剂为四丙基氢氧化铵;所述硅源为正硅酸乙酯;混合液中各组分的摩尔比为硅源∶模板剂∶水∶活性组分金属前驱体∶助剂组分金属前驱体∶配合物=1∶(0.04~0.3)∶(40~180)∶(0.01~0.1)∶(0.0005~2)∶(0.05-0.5)。

17、优选地,步骤(6)中氢气含量为5v/v%-20v/v%;高温为400℃~700℃;还原时间为1-10h。

18、本发明第三方面公开了所述催化剂用于低碳烷烃直接脱氢制烯烃催化反应的用途。利用丙烷直接脱氢制烯烃催化反应的吸热反应耦合催化换热器,用于与发动机热环境相匹配的热沉可控利用,解决飞行器高速飞行时发动机降温的问题。低碳烷烃如丙烷直接脱氢制烯烃的反应作为强吸热过程,具有高化学热沉的特点。本发明的膜层催化剂具备较高的传热传质能力和结合强度,可以改善脱氢反应活性和产物选择性,从而改变燃料吸热反应速率及热沉,实现与发动机热环境相匹配的热沉可控利用。

19、优选地,在低碳烷烃直接脱氢制烯烃反应前,将所述催化剂放进固定床的石英管中,在氢氩混合气氛下还原,氢氩混合气中氢气比例为5~20v/v%,还原温度为400~700℃,还原时间为1~5h;低碳烷烃直接脱氢制烯烃反应的条件为:质量空速为10-1000h-1,反应温度为500~700℃,反应压力为0-5mpa。

20、本发明的有益效果:

21、1、本发明制备的高度交联的结构型分子筛封装金属纳米团簇膜层催化剂,在高温、高压下能够稳定存在。本发明通过对催化剂的合成与改性调变脱氢反应活性和产物选择性解决了热沉可控释放的根本途径。催化剂中的活性金属被限域在分子筛的孔道(一般小于2nm)中,由于尺寸效应和空间位阻效应,可以有效防止金属高温烧结或团聚,避免了传统膜层催化剂中出现的活性金属高温条件下易迁移或团聚的弊端,催化剂的稳定性得到了显著地提高。本发明的催化剂相比于填充床催化剂,具有高传热速率的特点,减少了传热和传质阻力,使得脱氢性能得到显著提高。

22、2、本发明的催化剂的纳米金属团簇被分子筛封装进孔道后,分子筛均匀、致密地生长在基质不锈钢管/片的表面;用于低碳烷烃脱氢制烯烃有助于消除固定床催化剂中存在的压降差大、浓度梯度大等问题。

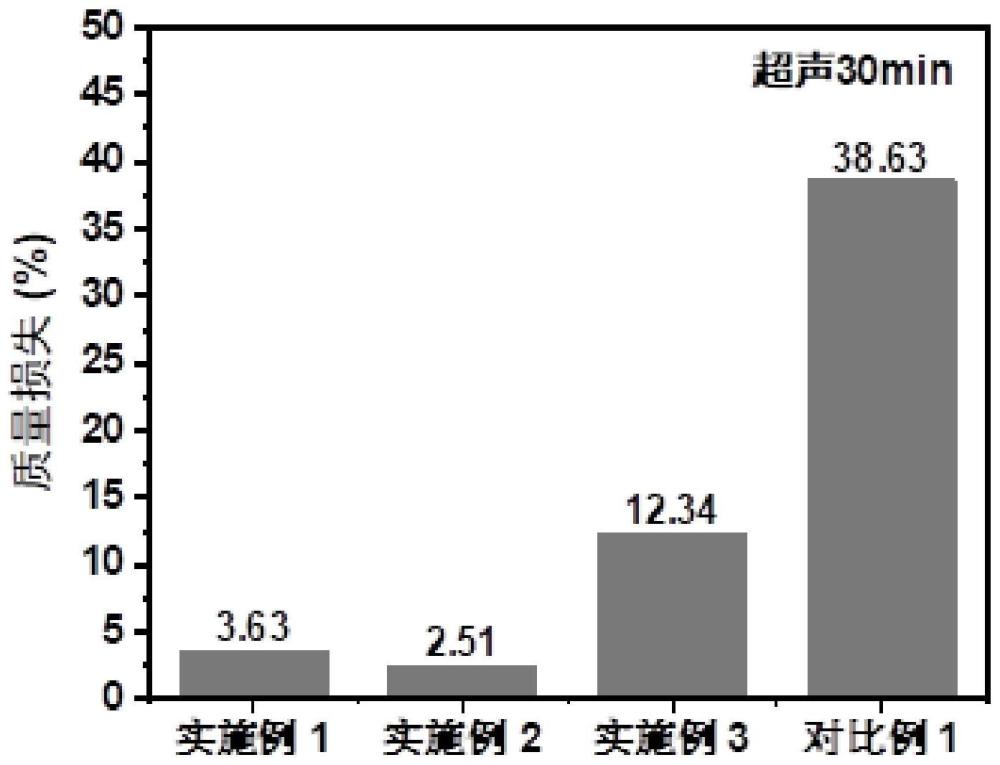

23、3、本发明的催化剂的基质表面分子筛晶粒互生程度较高,分子筛晶粒通过化学键si-o-si进行相连,分子筛均匀、致密地生长在基质的表面;基质表面分子筛的交联互生程度极大提高,基质与分子筛整体的结合强度较大。由于分子筛晶体间通过化学键相连,基质表面分子筛膜层的内聚力显著增强;在高温、高流速的苛刻环境下,有效地抑制分子筛膜层催化剂从基质表面脱落的缺陷;如图10所示实施例2得到的催化剂,超声30min后催化剂质量损失仅为2.51%;而对比例1得到的催化剂质量损失达到38.63%。这可能是合成凝胶中模板剂浓度过高,促进成核,不利于晶体生长,相邻晶体间互生程度较低;分子筛膜层与基质表面结合较弱,分子筛膜层容易从基质表面脱落。

24、4、本发明的催化剂通过对常规分子筛封装金属的合成凝胶步骤各原料的优化,特别是对模板剂量的精确控制,实现了在基质表面有效生长及膜层厚度在0.1μm-50μm之间可调控的目的,用于丙烷脱氢制烯烃有助于增加催化剂的利用率和提高丙烷脱氢的选择性和稳定性。而传统制备得到的催化剂存在缺点如下:(1)常规浸渍法制备的金属涂层催化剂,高温条件下金属颗粒易烧结,催化剂不稳定,如对比例3。(2)结合强度差,催化剂内聚力较弱,晶体通过分子间作用力相连,容易从基质表面脱落,如对比例2。(3)使用添加剂(如:粘结剂),不环保。并且粘结剂的使用,容易堵塞孔道,造成催化剂性能较差。(4)制备程序繁琐。

25、5、本发明催化剂的制备方法避免了添加剂的使用,绿色环保。采用一步合成法,在制备得到高结合强度分子筛膜层的同时,金属纳米团簇也被封装进分子筛内部的孔道中,显著提高了基质与分子筛膜层的结合强度,有效抑制了高温条件下金属颗粒的团聚。本发明的制备方法简单,有利于工业化生产。

26、6、本发明制备得到的催化剂,兼具高温稳定性和高结合强度;用于低碳烷烃脱氢制烯烃,利用丙烷脱氢的强吸热反应耦合催化换热器,对调变脱氢反应活性和产物选择性,改变燃料吸热反应速率及热沉,实现与发动机热环境相匹配的热沉可控利用具有重要作用,解决飞行器高速飞行时发动机面临的热管理难题。本发明的催化剂的成功制备解决了主动冷却技术面临的重要催化剂难题。

- 还没有人留言评论。精彩留言会获得点赞!