一种电子级硅烷节能生产系统及其工艺的制作方法

本发明涉及新材料制造,具体为一种电子级硅烷节能生产系统及其工艺。

背景技术:

1、众所周知,硅烷的生产过程中,蒸汽等能耗占其生产成本的50%以上,尽管近些年来,国内外的研究者对硅烷的生产工艺进行了多种优化,试图降低生产过程的蒸汽消耗,但效果不尽理想。该种电子级硅烷节能生产系统及其工艺,设计了一种独特的硅烷歧化、提纯的节能生产系统。尤其是,针对硅烷和氯硅烷物料特性,开创性的发明了一种硅烷及其反应气压缩赋能、节流膨胀冷凝系统,将整个生产系统的能量充分利用,完全耦合到生产系统中,只在系统开车初期需要外部蒸汽加热启动,系统启动后即不再需要外部热源,通过压缩赋能和节流膨胀对系统本身的能量再分配,保证整个系统安全、稳定运行,生产出合格的电子级硅烷,极大的节约了电子级硅烷制备过程的能耗,大大降低了碳排放,对于半导体产业、新能源材料的发展具有重要意义和推动作用。本发明属于新材料制造技术领域。

2、能源和电子工业是国民经济不可缺少的基础和支柱,在国防和军事上有不可替代的作用。太阳能作为今后极具潜力的可再生能源之一,在我国能源构成中将越来越显现其重要地位和作用。高级电子元件在电子工业的作用也是不言而喻的。高质量的晶体硅则是这两者不可或缺的基本的原料,而电子级硅烷是生产高质量晶体硅的重要原料。另外,硅材料的理论能量密度高达4200mah/g,硅碳负极材料容量能轻松超过400mah/g,是高能量密度锂电池负极材料的优选。受益于政策驱动及新能源汽车终端消费者对长续航及快充需求的提升,国外及国内动力电池巨头已纷纷布局硅基负极材料,预计硅基负极有望在动力市场开启爆发式增长。高纯硅烷是锂离子电池新型高端纳米硅碳负极材料的重要原料。近年来,硅烷的高科技应用还在不断的涌现,包括用于制造先进陶瓷、复合材料、功能材料、生物材料、高能材料等,成为许多新技术、新材料和新器件的基础。随着一系列新技术的出现,以及利用硅烷开发新产品的成功,硅烷用量急剧增加。

3、本发明的申请人认为:

4、目前大规模硅烷生产技术为三氯氢硅歧化法,根据歧化的阶段不同,又分为固定床歧化和反应精馏两种主要方式,无论采用哪种方式,蒸汽、冷源等能源消耗都占生产成本的40-80%,如何节能降耗,降低碳排放,是本领域技术人员亟需解决的问题。

技术实现思路

1、本发明的目的在于提供一种电子级硅烷节能生产系统及其工艺,以解决上述背景技术中提出无论采用固定床歧化和反应精馏哪种方式,都会使蒸汽、冷源等能源消耗都占生产成本的40-80%的问题。

2、为实现上述目的,本发明提供如下技术方案:

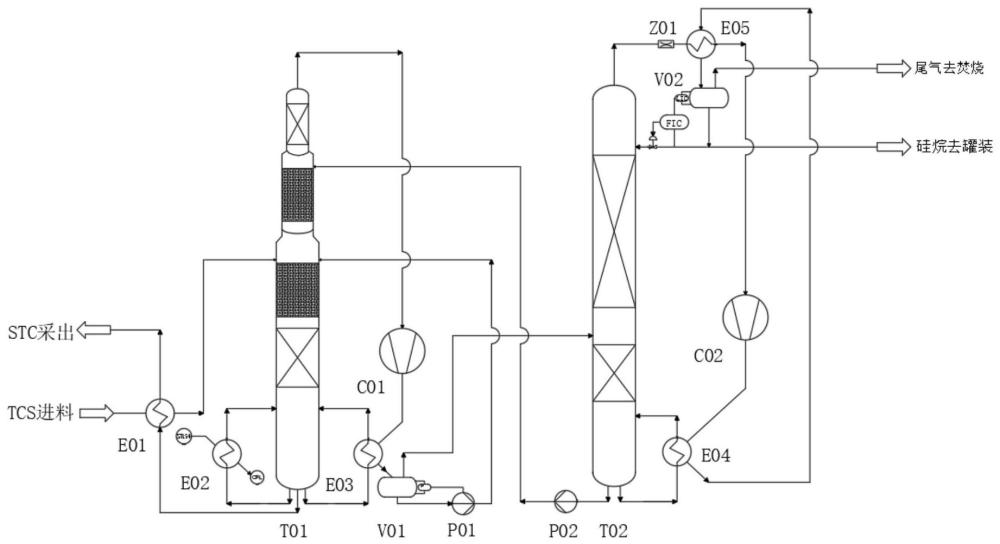

3、一种电子级硅烷节能生产系统,包括生产系统,所述生产系统为外部三氯氢硅(tcs)原料通过反应精馏塔t01底部出料换热器e01换热后进入反应精馏塔两层催化填料段中部,初期启动时开车再沸器e02通入蒸汽或导热油等热源,加热至tcs气化并达到一定温度,在两层催化剂填料段中反应产生硅烷(ms)气体,产生的硅烷从塔反应精馏塔t01顶部引出进入压缩设备c01增压赋能,进入第一耦合再沸器e03作为热源加热塔釜物料,经第一耦合再沸器e03换热后从反应气中冷凝出的tcs、二氯二氢硅(dcs)等进入气液分离罐v01中,通过物料泵物料输送泵p01返回塔反应精馏塔t01两段催化填料段继续反应,硅烷气进入硅烷提纯塔t02的中部,之后经填料段进行提纯后从提纯塔t02塔顶引出,经节流器节流膨胀器z01节流膨胀后进入节流冷凝器e05对第二耦合再沸器e04返回的硅烷冷凝液化,液化硅烷进入回流分离罐v02后一部分做为提纯塔t02的回流,一部分做为电子级硅烷采出,节流冷凝器e05换热后的提纯塔t02塔顶硅烷气进入压缩设备气压缩赋能装置c02增压赋能,进入第二耦合再沸器e04作为热源加热提纯塔t02塔釜硅烷,之后进入提纯塔t02塔顶节流冷凝器e05被冷凝后进入回流分离罐v02。

4、进一步的,包括:至少一台硅烷反应精馏塔和一台硅烷提纯塔,与硅烷反应精馏塔配套的压缩赋能设备、耦合换热设备、气液分离设备、物料输送设备,与硅烷提纯塔配套的压缩赋能设备、节流冷凝设备、回流分离设备、物料输送设备等。

5、进一步的,所述反应精馏塔t01、提纯塔t02及其填料,材质包括但不限于q345r、304、316、316l等,优选316l材质。

6、进一步的,所述反应精馏塔底部提馏段为填料段,其上为第一结构催化剂段,第一结构催化剂段之上为缓冲回流段,缓冲回流段之上为第二结构催化剂段,第二结构催化剂段上为提纯填料段,事实上,结构催化剂段也可设置为n+2段,结构催化剂段、填料段的高度可根据物料处理量等进行优化调整,所述填料包括但不限于板波纹填料、丝网填料、鲍尔环填料等,所述结构催化剂包括但不限于有机胺树脂类催化剂包裹于板波纹填料、丝网填料、中形成的催化剂与填料的复合结构。

7、进一步的,所述反应精馏塔还设置有启动再沸器e02,该再沸器材质包括但不限于q345r、304、316、316l等,优选316l材质,该再沸器所用热源包括但不限于蒸汽、导热油等,该再沸器只在系统启动时使用,系统运行稳定后将不再使用。

8、进一步的,所述反应精馏塔还设置有反应气压缩赋能装置压缩设备c01。该反应气压缩赋能装置包括但不限于无油润滑的螺杆式、离心式压缩系统,且其密封装置采用分段隔仓、氮气吹扫置换等。

9、进一步的,所述反应精馏塔还设置有第一耦合再沸器e03,该再沸器材质包括但不限于q345r、304、316、316l等,优选316l材质,再沸器结构形式包括但不限于列管式、u型管式、釜式等,该再沸器利用压缩赋能装置压缩设备c01增压赋能后的硅烷反应气对反应精馏塔t01塔釜氯硅烷加热。

10、进一步的,所述反应精馏塔还设置有气液分离罐v01,材质包括但不限于q345r、304、316、316l等,优选316l材质,用于对第一耦合再沸器e03换热后的硅烷反应器进行液体物料暂存、气液分离,气液分离罐v01还设有液位检测器、物料输送泵p01,以物料输送泵p01将硅烷反应气中分离出的液相氯硅烷输送至反应精馏塔t01两段结构催化剂之间的缓冲回流段,物料输送泵p01与气液分离罐v01液位连锁,气液分离罐v01分离出的气相硅烷进硅烷提纯塔t02进一步提纯至电子级。

11、进一步的,所述反应精馏塔t01还设置有塔釜出料经济器换热器e01,材质包括但不限于q345r、304、316、316l等,优选316l材质,用于出塔釜高温stc对进塔原料tcs的预热。

12、进一步的,所述硅烷提纯塔t02设置节流膨胀器z01,提纯塔t02塔顶硅烷气经节流膨胀器z01节流膨胀后进入塔顶节流冷凝器e05,对塔釜第二耦合再沸器e04过来的硅烷气冷凝。

13、进一步的,所述硅烷提纯塔t02设置有硅烷气压缩赋能装置c02,该硅烷气压缩赋能装置包括但不限于无油润滑的螺杆式、离心式压缩系统,且密封装置采用分段隔仓、氮气吹扫置换等。

14、进一步的,所述硅烷提纯塔t02设置有第二耦合再沸器e04,该再沸器材质包括但不限于q345r、304、316、316l等,优选316l材质,再沸器结构形式包括但不限于列管式、u型管式、釜式等,该再沸器利用压缩赋能装置气压缩赋能装置c02增压赋能后的硅烷对提纯塔t02塔釜硅烷加热。

15、进一步的,所述硅烷提纯塔t02设置有回流分离罐v02,材质包括但不限于q345r、304、316、316l等,优选316l材质,用于对节流冷凝器e05换热后的硅烷进行液化暂存、气液分离,回流分离罐v02还设有液位检测器,液位检测器与提纯塔t02回流调节阀连锁,回流分离罐v02分离出的气相不凝气送尾气焚烧系统处理。回流分离罐v02按设定回流比分出一部分电子级硅烷进行储存、外售。

16、进一步的,所述硅烷精馏塔提纯塔t02还设置有塔釜出料输送泵p02,所述输送泵包括但不限于屏蔽泵、磁力泵等无泄漏泵,材质包括但不限于304、316、316l等,优选316l材质,用于将塔釜硅烷送入反应精馏塔t01上端结构催化剂的上层进料口进一步反应、除杂。

17、进一步的,采用如下工艺制备电子级硅烷:

18、si:从tcs进料管开始,以99.999%以上的高纯氮气对整个系统进行置换,保证系统氧含量5ppm以下,露点-50℃以下。

19、si:从tcs进料管开始,以99.999%以上的高纯stc通入反应精馏塔t01塔,开再沸器e02蒸汽对塔内stc进行加热汽化,保持stc温度不超过55℃,对结构催化剂进行活化,活化时间8~72小时,至结构催化剂层温度不再明显变化,以冷氮气将催化剂降温至30~0℃为活化结束。

20、s1:将反应精馏塔t01内活化后的stc以氮气压送或泵出反应精馏塔t01塔至系统外储罐。

21、s2:自界区外,从tcs进料管开始,控制tcs流量1~100000m3/h通入反应精馏塔t01塔,开再沸器e02蒸汽对塔内tcs预热10~100min,之后按照1~30℃/h的速度对tcs加热至反应精馏塔t01塔内压力至0.05~1.0mpa。

22、s3:对设备开车条件进行检查,按照设备操作规程,开启硅烷反应气增压赋能设备压缩设备c01,对硅烷反应气增压提温至硅烷反应气温度50~120℃,并引入第一耦合再沸器e03耦合再沸器对塔釜物料加热,当反应精馏塔t01塔釜温度达到40~100℃时,停开车再沸器e02蒸汽,使反应精馏塔t01系统逐渐达到平衡稳定态。

23、s4:气液分离罐v01内液位达到20%以上时,开启物料输送泵p01,将氯硅烷混合物料泵入反应精馏塔t01第一段结构催化剂段上部,继续进行歧化硅烷化反应。

24、s5:开启气液分离罐v01气相至提纯塔t02控制阀,将硅烷气逐渐引入硅烷提纯塔t02,至提纯塔t02压力至0.2~5mpa。

25、s6:开启节流膨胀器前后阀门,开启硅烷气增压赋能设备气压缩赋能装置c02,对硅烷气增压提温至硅烷气温度60~220℃,并引入第二耦合再沸器e04耦合再沸器对塔釜物料加热,使出第二耦合再沸器e04硅烷气进入节流冷凝器e05节流冷凝器并冷凝后到提纯塔t02回流分离罐v02,待v02液位达到20%以上时,开启v02液位控制和提纯塔t02回流流量连锁投自控,使提纯塔t02系统逐渐达到平衡稳定态。

26、s7:反应精馏塔t01、提纯塔t02进入联动、平衡稳态运行后,逐渐开v02尾气阀排除杂质至尾气焚烧,在线取样分析v02物料组成,达到电子级标准后引出储存、充装。

27、与现有技术相比,本发明的有益效果是如下:

28、本发明公开的一种电子级硅烷节能生产系统及其工艺,将氯硅烷歧化制备硅烷整合至一台反应精馏塔内,反应后的硅烷气直接移出反应系统,避免了可逆反应,提高了反应效率和单次产率,分离出的氯硅烷原料又返回至反应精馏塔内进一步歧化,物料利用充分完全。尤其是,对硅烷及其反应气直接压缩赋能、节流膨胀冷凝,将整个生产系统的能量充分利用,完全耦合在生产系统中,系统启动后不再需要外部热源,通过压缩赋能和节流膨胀对系统本身的能量再分配,保证整个系统安全、稳定运行,极大的节约了电子级硅烷制备过程的能耗,大大降低了碳排放,对于半导体产业、新能源材料的发展具有重要意义和推动作用。

- 还没有人留言评论。精彩留言会获得点赞!