催化剂、其制备方法及利用其氧化合成NS的工艺和设备与流程

本发明涉及橡胶促进剂生产领域,具体涉及一种催化剂、其制备方法及利用其氧化合成ns的工艺和设备。

背景技术:

1、橡胶促进剂ns是伯胺结构产品,化学名称为n-叔丁基-2-苯并噻唑次磺酰胺,广泛应用于制造轮胎、胶管、胶布、电缆等工业制品。橡胶促进剂ns一般以促进剂橡胶促进剂mbt和叔丁胺为原料,在氧化剂存在的条件下进行氧化合成。目前,根据氧化剂种类不同,现有的氧化缩合方法主要有次氯酸钠氧化法、双氧水氧化法和氧气催化氧化法等。其中,次氯酸钠氧化法合成橡胶促进剂ns,用水量大,而且也会产生大量废盐,环保处理难度大,生产成本也高;双氧水氧化法合成橡胶促进剂ns,虽然双氧水作为氧化剂较为环保,但是其收率相对较低;氧气催化氧化法合成橡胶促进剂ns,反应时间长和收率低。

2、为此,本发明提供了一种能够环保效果佳、反应时间短且收率高的催化剂、其制备方法及利用其氧化合成ns的工艺和设备。

技术实现思路

1、为了弥补现有技术的不足,本发明提供了一种催化剂、其制备方法及利用其氧化合成ns的工艺和设备。

2、本发明是通过如下技术方案实现的:

3、一种活性炭负载复合催化剂,所述催化剂为活性炭负载复合催化剂,所述复合催化剂包括主催化剂和助催化剂,其中,所述主催化剂为2,4,6-三羟基嘧啶,所述助催化剂为氧化亚锡和氧化亚钯的一种或两种。

4、一种活性炭负载复合催化剂的制备方法,所述活性炭负载复合催化剂为权利要求1所述的活性炭负载复合催化剂,所述活性炭负载复合催化剂的制备方法,包括如下步骤:

5、s1:将助催化剂负载于活性炭上,得到负载有助催化剂的活性炭;

6、s2:将主催化剂负载于负载有助催化剂的活性炭上,得到活性炭负载复合催化剂。

7、优选地,所述步骤s1的具体步骤为:将水和活性炭混合均匀,而后调ph至酸性,然后加入氯化亚锡和氯化亚钯的一种或两种,加热搅拌一段时间后进行烘干,得到负载有氯化亚锡和/或氯化亚钯的活性炭;然后将负载有氯化亚锡和/或氯化亚钯的活性炭加入可溶于水的碳酸盐和/或可溶于水的碳酸氢盐溶液中进行搅拌反应,然后过滤,得到固态物质,然后将固态物质洗涤至ph为中性,然后将洗涤后的固体物质在氮气保护下进行煅烧,得到负载有助催化剂的活性炭。

8、优选地,所述步骤s2的具体步骤为:将主催化剂和负载有助催化剂的活性炭加入水中,加热搅拌一定时间后进行过滤,得到湿料,然后对湿料进行烘干,即得活性炭负载复合催化剂。

9、优选地,步骤s1中,可溶于水的碳酸盐包括碳酸钠和碳酸钾中的一种或两种,可溶于水的碳酸氢盐包括碳酸氢钠和碳酸氢钾中的一种或两种。

10、优选地,所述步骤s1的具体步骤为:将水和活性炭按照质量比为(5~10):1的比例进行混合,而后,加盐酸调ph至2~3,然后加入助催化剂,助催化剂与活性炭的质量比为(2‰~10‰):1,而后在50~60℃下加热搅拌30~50分钟,然后在氮气保护下进行烘干,得到负载有氯化亚锡和/或氯化亚钯的活性炭;然后,将负载有氯化亚锡和/或氯化亚钯的活性炭在ph为9~10的可溶于水的碳酸盐和/或可溶于水的碳酸氢盐溶液中搅拌2小时进行反应,然后过滤,得到固态物质,然后将固态物质洗涤至ph为中性,并在氮气保护下于700~800℃的温度下进行煅烧2小时,得到负载有助催化剂的活性炭。

11、优选地,所述步骤s2的具体步骤为:将主催化剂和负载有助催化剂的活性炭按照质量比为(1‰~5‰):1的比例加入水中,加热搅拌30~40分钟后进行过滤,得到湿料,然后对湿料在氮气保护下进行烘干,即得活性炭负载复合催化剂;其中,加热搅拌过程中的温度为80~90℃。

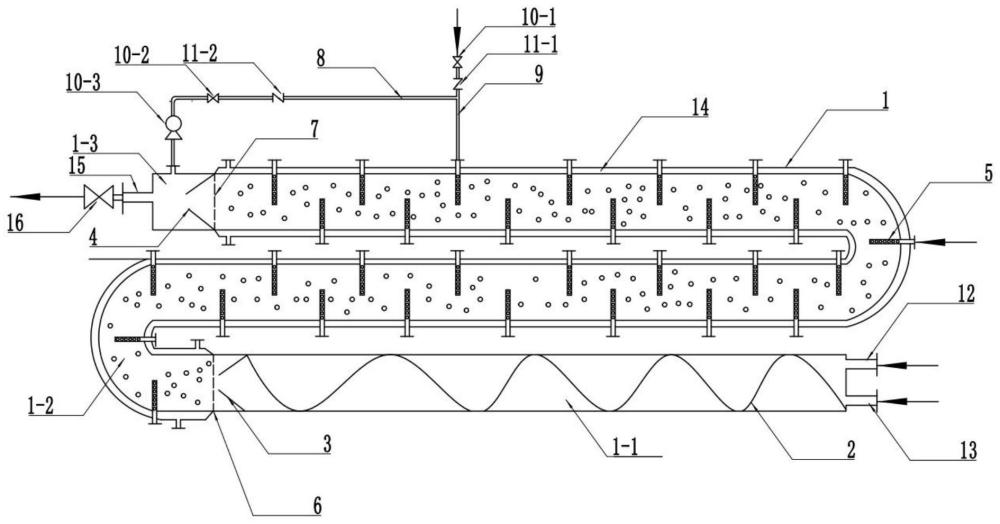

12、一种用于氧化合成橡胶促进剂ns的管式氧化反应器,包括反应管,所述反应管外套设有保温套,所述保温套上固定连接有进水口和出水口,保温套能够便于为反应管内发生的氧化合成橡胶促进剂ns的反应提供反应温度,所述反应管内分隔有混合段、反应段和气液分离段,所述反应管内固定设有第一格栅和第二格栅,所述混合段和反应段通过第一格栅分隔开,所述反应段和气液分离段通过第二格栅分隔开,位于反应段内的所述反应管内填充有活性炭负载复合催化剂,第一格栅和第二格栅用于将活性炭负载复合催化剂固定在第一格栅和第二格栅之间的反应段内,所述活性炭负载复合催化剂为权利要求1所述的活性炭负载复合催化剂;位于混合段的所述反应管内固定连接有螺旋板,位于混合段的所述反应管内靠近第一格栅的位置处还设有第一止回器;位于反应段内的所述反应管内固定连接有若干氧气分布器,氧气分布器均通过氧气支管固定连接氧气气源,位于气液分离段的所述反应管内靠近第二格栅的位置处设有第二止回器,位于气液分离段的反应管固定连接有氧气回流管,所述氧气回流管与其中一个氧气支管固定连接,位于气液分离段的反应管固定连接有出料口,所述出料口固定连接有压力调节阀。

13、优选地,氧气分布器的个数至少为一个。

14、优选地,氧气支管上固定连接有氧气支管调节阀和氧气支管单向阀,氧气支管单向阀位于氧气分布器与氧气支管调节阀之间。

15、优选地,氧气回流管与氧气支管的连接处位于氧气分布器与该氧气支管上设置的氧气支管单向阀之间,所述氧气回流管上还依次固定连接有增压泵、氧气回流管调节阀和氧气回流管单向阀。

16、优选地,所述氧气分布器为管道结构,所述管道结构的直径为25mm或32mm,所述管道结构的长度为反应管内径的3/5~4/5,所述管道结构上均匀分布有通气孔,通气孔的直径为5~10mm。

17、一种氧化合成橡胶促进剂ns的工艺,包括以下步骤:

18、ⅰ、将橡胶促进剂mbt和有机溶剂进行混合,并搅拌至橡胶促进剂mbt完全溶解于有机溶剂中,得橡胶促进剂mbt溶解液;

19、ⅱ、将橡胶促进剂mbt溶解液和叔丁胺同时输入管式氧化反应器内混合均匀后,在预先固定在管式氧化反应器内的活性炭负载复合催化剂的作用下,与通入管式氧化反应器内的氧气在一定压力和温度下进行反应,直至终点,得到终点物料;所述活性炭负载复合催化剂为上述的活性炭负载复合催化剂;所述管式氧化反应器为上述的用于氧化合成橡胶促进剂ns的管式氧化反应器;

20、ⅲ、将终点物料进行蒸馏、脱水和烘干,得到橡胶橡胶促进剂ns产品。

21、优选地,步骤ⅰ中,所述橡胶促进剂mbt与有机溶剂的摩尔比为1:(20~30),搅拌过程的温度为30~40℃。

22、优选地,步骤ⅰ中,所述有机溶剂为甲醇、乙醇、丙酮、氯仿、乙醚中的一种或多种。

23、优选地,步骤ⅱ中,将橡胶促进剂mbt溶解液和叔丁胺分别以3.00~5.00mol/h和3.15~5.50mol/h的流量同时泵入管式氧化反应器内混合均匀后,在预先固定在管式氧化反应器内的5.0~45.0g活性炭负载复合催化剂的作用下,与通入管式氧化反应器内的氧气在一定压力和温度下进行反应,直至终点,得到终点物料。

24、优选地,步骤ⅱ中,所述反应温度为40~50℃,反应压力为0.6~1.0mpa,其中,反应压力是通过调控氧气进入反应管内的流量以及压力调节阀的开度来进行控制的。

25、本发明的有益效果为:

26、1、本技术采用氧气作为氧化剂,无废盐产生,生成的废水指标低、处理成本小,环保效益大;

27、2、本技术中活性炭负载复合催化剂的制备方法先将易溶于酸溶液的氯化亚锡和/或氯化亚钯在酸性溶液中进行溶解,并吸附于活性炭的孔隙中,然后与可溶于水的碳酸盐和/或碳酸氢盐反应生成碳酸亚锡和/或碳酸亚钯,然后再经过高温煅烧使得碳酸亚锡和/或碳酸亚钯分解同时生成二氧化碳以及具有强还原性的氧化亚锡和/或氧化亚钯,而分解时产生的二氧化碳气体通过膨胀可以将活性炭的孔隙结构空间进一步扩大,如此,便可有利于更多的主催化剂和助催化剂吸附在活性炭的孔隙结构中,而活性炭孔隙中固定的更多的主催化剂和助催化剂则有效缩短了利用该活性炭负载复合催化剂氧化合成橡胶促进剂ns反应的反应时间,而且,从实验结果来看,本技术不仅有效缩短了氧化合成橡胶促进剂ns反应的反应时间,而且还有效提升了橡胶促进剂ns产品的产率和纯度,具体来说,采用本技术所述的活性炭负载复合催化剂氧化合成橡胶促进剂ns时,反应时间为0.5~1.5h,得到的橡胶促进剂ns产品的收率为98.5%以上,得到的橡胶促进剂ns产品的纯度为99.8%以上;而现有技术中,采用现有的催化剂比如硫酸铜或醋酸铜,反应时间为3h以上,得到的橡胶促进剂ns产品的收率一般只有95%,得到的橡胶促进剂ns产品的纯度一般也只有97.5%;显然,本技术能够有效缩短反应时间,有效提升橡胶促进剂ns产品的产率和纯度。此外,采用本技术所述的催化剂氧化合成橡胶促进剂ns的原理,如下所示:

28、

29、本技术中的氧化亚锡具有强还原性,其还原性大于2,4,6-三羟基嘧啶,所以氧气首先将sn2+氧化成sn4+,而氧气自身被还原成o2-,由于sn4+具有强氧化性,因此,sn4+能够将2,4,6-三羟基嘧啶上面的三个羟基氧化成三个酮基,得到2,4,6嘧啶三酮衍生物,由于橡胶促进剂mbt与叔丁胺成盐生成的橡胶促进剂mbt-叔丁胺盐不稳定,而生成的2,4,6嘧啶三酮衍生物具有更强的氧化性,因此,在2,4,6嘧啶三酮衍生物的强氧化作用下橡胶促进剂mbt-叔丁胺盐失去两个氢原子后得到橡胶促进剂ns。

- 还没有人留言评论。精彩留言会获得点赞!