一种具有自动拾取机构的药丸灌装机的制作方法

[0001]

本发明涉及医药设备技术领域,具体为一种具有自动拾取机构的药丸灌装机。

背景技术:

[0002]

药品,是指用于预防、治疗、诊断人的疾病,有目的地调节人的生理机能并规定有适应症或者功能主治、用法和用量的物质,包括中药、化学药和生物制品等。而药丸指制成圆粒形的药物,一种口服药物。一般需要遮光、密封保存。

[0003]

药丸为方便包装和储存,一般都是通过药瓶进行灌装封装,而实现药丸的灌装封装就需要使用药丸灌装机。然而现有的药丸灌装机在使用时,对于不合格粒径的药丸无法进行有效的筛选,不同粒径的药丸严重影响了定量封装,导致每个药瓶装载的药丸重量偏差较大,从而影响病人的服用疗程效果;而且,现有的药丸一般都是通过传送带的方式来连续灌装,但是药瓶之间有间隙,多个灌装完成之后,药瓶之间的间隙可能变大,导致灌装不准引起药丸落到地面上,既造成了药品的浪费,后续还需要工人进行清理,比较麻烦。

[0004]

因此,我们推出了一种具有自动拾取机构的药丸灌装机。

技术实现要素:

[0005]

本发明的目的在于提供一种具有自动拾取机构的药丸灌装机,在下料斗的底板上端一侧开设第一漏孔,同时在第一漏孔下端的下料斗底部设置灌装机构,利用下料通道和分离盒连通第一漏孔和灌装机头,并在分离盒底板上靠近下料通道的一侧分别均匀开设第二漏孔连通其底部的卸料斗,利用第一电机带动拨板旋转在离心力和重力的作用下,通过两组不同孔径的漏孔筛选合格粒径的药丸输送至灌装机头中,以及在安装传送履带的u型座外壁上设置l型结构的接料斗承接回收掉落灌装药瓶外的药丸,从而解决了上述背景中所提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:一种具有自动拾取机构的药丸灌装机,包括灌装装置和传送装置,传送装置设置于灌装装置的一端,灌装装置包括机架、下料斗、支撑柱、第一漏孔、灌装机构、第一电机、固定套筒、拨板和安装板,机架的上端一侧设置有下料斗,下料斗底端一侧安装的支撑柱通过固定螺栓固定连接于机架上端一侧边沿处,下料斗远离支撑柱一侧的底板上分别均匀间隔开设有第一漏孔,第一漏孔下端的下料斗底部设置有灌装机构,灌装机构配合支撑柱将下料斗固定于机架上端一侧边沿处,且下料斗的底端中部处安装有第一电机,第一电机顶端的传动轴贯穿下料斗底板并向上延伸至其内部,且第一电机顶部末端外壁上固定套接有固定套筒,固定套筒的侧壁上分别均匀设置有一体的拨板,安装板固定连接于灌装机构同侧的机架侧壁上,安装板与机架间为一体式结构,且安装板的上端安装传送装置;传送装置包括u型座、传动辊、传送履带、灌装药瓶和接料斗,u型座安装于安装板上端靠近机架的一侧,u型座的两端侧壁间分别均匀设置有传动辊,传动辊的外壁上贴合设置有传送履带,传送履带的上端摆放传送灌装药瓶依次经过灌装机构的底端,接料斗设置于u型

座的外壁上。

[0007]

进一步地,灌装机构包括下料通道、分离盒、第二漏孔、卸料斗、卸料口和灌装机头,下料通道固定连接于第一漏孔下端端口外侧的下料斗底部外壁上,且下料通道的底部设置有一体的分离盒,分离盒远离下料通道的一端向下倾斜设置,且分离盒底板上靠近下料通道的一侧分别均匀开设有第二漏孔,第二漏孔下端端口外侧的分离盒底部外壁上设置有一体的卸料斗,卸料斗的下端固定连接于机架的上端,且卸料斗的一侧外壁靠近底部处开设有卸料口,灌装机头设置于分离盒远离卸料斗一侧的底部,且灌装机头悬置于传送装置的上端。

[0008]

进一步地,第二漏孔仅均匀开设于分离盒靠近下料通道一侧的底板上,且第二漏孔的孔径小于第一漏孔的孔径,且分离盒的侧壁间贴近最下端的第二漏孔处设置有一体的挡板,挡板的底部处分别均匀间隔开设有门型孔,门型孔对应的分离盒底板上分别均匀间隔开设有引导槽,引导槽靠近分离盒倾斜下端的末端连通灌装机头。

[0009]

进一步地,灌装机头包括壳罩、下料口、灌装管、下料辊和第二电机,壳罩固定连接于引导槽倾斜下端端口外侧端的分离盒底部外壁上,且壳罩与分离盒间为一体式结构,壳罩的底板上分别均匀间隔开设有三组相同大小的下料口,下料口的底部端口外壁上分别固定连接有一体的灌装管,下料辊活动嵌合于壳罩靠近下料口的两侧内壁间,下料辊贴合壳罩的底板设置。

[0010]

进一步地,下料辊的一端与设置于壳罩靠侧壁上的第二电机输出端固定相连,下料辊的侧壁上对应下料口处分别开设有连通孔,连通孔分别连通壳罩端口处的下料仓,下料仓的孔径大于连通孔的孔径,且下料仓的底端均为漏斗形结构。

[0011]

进一步地,第二电机为正反转异步电动机,其型号为5rk60gu-cf,且第二电机的传动轴最大旋转角度为90

°

,第二电机外接电源,第二电机通过导线与设置于机架侧壁上的微机控制器电性连接,微机控制器编程控制第二电机间歇式正反向旋转。

[0012]

进一步地,第二电机未启动时,下料辊侧壁上的连通孔与下料口和下料仓间均匀相互垂直设置,且第二电机每次启动控制下料辊和连通孔同步正反向旋转90

°

,且连通孔的孔径与下料仓底部端口的孔径大小相同。

[0013]

进一步地,传送履带上端的u型座两侧内壁上分别均匀间隔设置有一体的固定板,固定板的底部分别固定连接有一体的吊杆,吊杆的外壁上活动套接有滚筒,吊杆的底端穿过滚筒后墩粗形成限位块对滚筒进行限定。

[0014]

进一步地,滚筒的侧壁延伸至固定板端口的外部,且u型座两侧内壁上的滚筒分别贴合灌装药瓶的外壁,滚筒为树脂材料所制成的构件。

[0015]

进一步地,接料斗包括外壳体、缓冲棉和橡胶垫,外壳体呈l型结构,外壳体固定连接于u型座的侧壁上,外壳体的内壁上设置有缓冲棉,缓冲棉的外壁上包裹设置有橡胶垫,橡胶垫贴合u型座的侧壁设置,外壳体、缓冲棉和橡胶垫间粘黏压合固定连接。

[0016]

与现有技术相比,本发明的有益效果如下:1.本发明提出的一种具有自动拾取机构的药丸灌装机,在下料斗的底板上端一侧开设第一漏孔,同时在第一漏孔下端的下料斗底部设置灌装机构,利用下料通道和分离盒连通第一漏孔和灌装机头,并在分离盒底板上靠近下料通道的一侧分别均匀开设第二漏孔连通其底部的卸料斗,利用第一电机带动拨板旋转在离心力和重力的作用下,通过两组不同孔

径的漏孔筛选后经挡板、门型孔和引导槽配合将合格粒径的药丸输送至灌装机头中进行灌装,从而保证了药丸的定量封装,方便实用。

[0017]

2.本发明提出的一种具有自动拾取机构的药丸灌装机,将灌装机头的壳罩设置于引导槽倾斜下端端口外侧端的分离盒底部外壁上,并在壳罩靠近底板上的下料口的两侧内壁间设置下料辊,下料辊连接正反转的第二电机,第二电机在微机控制器编程控制下间歇式正反向旋转,调节下料辊侧壁上的连通孔控制下料仓和下料仓间通道的连通和关闭,从而实现对药丸的多组同步定量灌装,保证了每个灌装药瓶内药丸重量的均一性,方便快捷。

[0018]

3.本发明提出的一种具有自动拾取机构的药丸灌装机,在安装传送履带的u型座外壁上设置l型结构的接料斗承接回收掉落灌装药瓶外的药丸,工人只需定期回收接料斗内的药丸即可,避免传统灌装机灌装药丸时掉落地面造成浪费和需人工清理的麻烦,且在接料斗的内壁上分别依次设置缓冲棉和橡胶垫,利用缓冲棉和橡胶垫的弹性对掉落的药丸进行缓冲,避免其直接掉落碰撞而碎裂的风险,便捷实用。

附图说明

[0019]

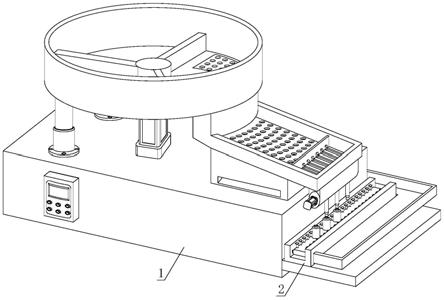

图1为本发明一种具有自动拾取机构的药丸灌装机的整体结构示意图;图2为本发明一种具有自动拾取机构的药丸灌装机的灌装装置结构示意图;图3为本发明一种具有自动拾取机构的药丸灌装机的灌装机构结构示意图;图4为本发明一种具有自动拾取机构的药丸灌装机的灌装机构a处放大结构示意图;图5为本发明一种具有自动拾取机构的药丸灌装机的灌装机头立体结构示意图;图6为本发明一种具有自动拾取机构的药丸灌装机的灌装机头截面图;图7为本发明一种具有自动拾取机构的药丸灌装机的传送装置结构示意图;图8为本发明一种具有自动拾取机构的药丸灌装机的传送装置b处放大结构示意图;图9为本发明一种具有自动拾取机构的药丸灌装机的接料斗部分截面图。

[0020]

图中:1、灌装装置;11、机架;12、下料斗;13、支撑柱;14、第一漏孔;15、灌装机构;151、下料通道;152、分离盒;153、第二漏孔;154、卸料斗;155、卸料口;156、灌装机头;1561、壳罩;1562、下料口;1563、灌装管;1564、下料辊;1565、第二电机;1566、连通孔;1567、下料仓;157、挡板;158、门型孔;159、引导槽;16、第一电机;17、固定套筒;18、拨板;19、安装板;110、微机控制器;2、传送装置;21、u型座;22、传动辊;23、传送履带;24、灌装药瓶;25、接料斗;251、外壳体;252、缓冲棉;253、橡胶垫;26、固定板;27、吊杆;28、滚筒。

具体实施方式

[0021]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

请参阅图1和2,一种具有自动拾取机构的药丸灌装机,包括灌装装置1和传送装置2,传送装置2设置于灌装装置1的一端,灌装装置1包括机架11、下料斗12、支撑柱13、第一漏孔14、灌装机构15、第一电机16、固定套筒17、拨板18和安装板19,机架11的上端一侧设置有下料斗12,下料斗12底端一侧安装的支撑柱13通过固定螺栓固定连接于机架11上端一侧边

沿处,下料斗12远离支撑柱13一侧的底板上分别均匀间隔开设有第一漏孔14,第一漏孔14下端的下料斗12底部设置有灌装机构15,灌装机构15配合支撑柱13将下料斗12固定于机架11上端一侧边沿处,且下料斗12的底端中部处安装有第一电机16,第一电机16顶端的传动轴贯穿下料斗12底板并向上延伸至其内部,且第一电机16顶部末端外壁上固定套接有固定套筒17,固定套筒17的侧壁上分别均匀设置有一体的拨板18,安装板19固定连接于灌装机构15同侧的机架11侧壁上,安装板19与机架11间为一体式结构,且安装板19的上端安装传送装置2。

[0023]

请参阅图2、图3和图4,一种具有自动拾取机构的药丸灌装机,灌装机构15包括下料通道151、分离盒152、第二漏孔153、卸料斗154、卸料口155和灌装机头156,下料通道151固定连接于第一漏孔14下端端口外侧的下料斗12底部外壁上,且下料通道151的底部设置有一体的分离盒152,分离盒152远离下料通道151的一端向下倾斜设置,且分离盒152底板上靠近下料通道151的一侧分别均匀开设有第二漏孔153,第二漏孔153下端端口外侧的分离盒152底部外壁上设置有一体的卸料斗154,卸料斗154的下端固定连接于机架11的上端,且卸料斗154的一侧外壁靠近底部处开设有卸料口155,灌装机头156设置于分离盒152远离卸料斗154一侧的底部,且灌装机头156悬置于传送装置2的上端,利用第一电机16带动拨板18旋转在离心力和重力的作用下,通过两组不同孔径的漏孔筛选后经挡板157、门型孔158和引导槽159配合将合格粒径的药丸输送至灌装机头156中进行灌装,从而保证了药丸的定量封装,方便实用。

[0024]

第二漏孔153仅均匀开设于分离盒152靠近下料通道151一侧的底板上,且第二漏孔153的孔径小于第一漏孔14的孔径,且分离盒152的侧壁间贴近最下端的第二漏孔153处设置有一体的挡板157,挡板157的底部处分别均匀间隔开设有门型孔158,门型孔158对应的分离盒152底板上分别均匀间隔开设有引导槽159,引导槽159靠近分离盒152倾斜下端的末端连通灌装机头156。

[0025]

请参阅图3、图5和图6,一种具有自动拾取机构的药丸灌装机,灌装机头156包括壳罩1561、下料口1562、灌装管1563、下料辊1564和第二电机1565,壳罩1561固定连接于引导槽159倾斜下端端口外侧端的分离盒152底部外壁上,且壳罩1561与分离盒152间为一体式结构,壳罩1561的底板上分别均匀间隔开设有三组相同大小的下料口1562,下料口1562的底部端口外壁上分别固定连接有一体的灌装管1563,下料辊1564活动嵌合于壳罩1561靠近下料口1562的两侧内壁间,下料辊1564贴合壳罩1561的底板设置,下料辊1564的一端与设置于壳罩1561靠侧壁上的第二电机1565输出端固定相连,下料辊1564的侧壁上对应下料口1562处分别开设有连通孔1566,连通孔1566分别连通壳罩1561端口处的下料仓1567,下料仓1567的孔径大于连通孔1566的孔径,且下料仓1567的底端均为漏斗形结构。

[0026]

第二电机1565为正反转异步电动机,其型号为5rk60gu-cf,且第二电机1565的传动轴最大旋转角度为90

°

,第二电机1565外接电源,第二电机1565通过导线与设置于机架11侧壁上的微机控制器110电性连接,微机控制器110编程控制第二电机1565间歇式正反向旋转;第二电机1565未启动时,下料辊1564侧壁上的连通孔1566与下料口1562和下料仓1567间均匀相互垂直设置,且第二电机1565每次启动控制下料辊1564和连通孔1566同步正反向旋转90

°

,且连通孔1566的孔径与下料仓1567底部端口的孔径大小相同,第二电机1565在微机控制器110编程控制下间歇式正反向旋转,调节下料辊1564侧壁上的连通孔1566控制下

料仓1567和下料仓1567间通道的连通和关闭,从而实现对药丸的多组同步定量灌装,保证了每个灌装药瓶24内药丸重量的均一性,方便快捷。

[0027]

请参阅图1、图7和图8,一种具有自动拾取机构的药丸灌装机,传送装置2包括u型座21、传动辊22、传送履带23、灌装药瓶24和接料斗25,u型座21安装于安装板19上端靠近机架11的一侧,u型座21的两端侧壁间分别均匀设置有传动辊22,传动辊22的外壁上贴合设置有传送履带23,传送履带23的上端摆放传送灌装药瓶24依次经过灌装机构15的底端,接料斗25设置于u型座21的外壁上;传送履带23上端的u型座21两侧内壁上分别均匀间隔设置有一体的固定板26,固定板26的底部分别固定连接有一体的吊杆27,吊杆27的外壁上活动套接有滚筒28,吊杆27的底端穿过滚筒28后墩粗形成限位块对滚筒28进行限定,滚筒28的侧壁延伸至固定板26端口的外部,且u型座21两侧内壁上的滚筒28分别贴合灌装药瓶24的外壁,滚筒28为树脂材料所制成的构件。

[0028]

请参阅图7和图9,一种具有自动拾取机构的药丸灌装机,接料斗25包括外壳体251、缓冲棉252和橡胶垫253,外壳体251呈l型结构,外壳体251固定连接于u型座21的侧壁上,外壳体251的内壁上设置有缓冲棉252,缓冲棉252的外壁上包裹设置有橡胶垫253,橡胶垫253贴合u型座21的侧壁设置,外壳体251、缓冲棉252和橡胶垫253间粘黏压合固定连接,工人只需定期回收接料斗25内的药丸即可,避免传统灌装机灌装药丸时掉落地面造成浪费和需人工清理的麻烦,且在接料斗25的内壁上分别依次设置缓冲棉252和橡胶垫253,利用缓冲棉252和橡胶垫253的弹性对掉落的药丸进行缓冲,避免其直接掉落碰撞而碎裂的风险,便捷实用。

[0029]

综上所述:本发明提出的一种具有自动拾取机构的药丸灌装机,在下料斗12的底板上端一侧开设第一漏孔14,同时在第一漏孔14下端的下料斗12底部设置灌装机构15,利用下料通道151和分离盒152连通第一漏孔14和灌装机头156,并在分离盒152底板上靠近下料通道151的一侧分别均匀开设第二漏孔153连通其底部的卸料斗154,利用第一电机16带动拨板18旋转在离心力和重力的作用下,通过两组不同孔径的漏孔筛选后经挡板157、门型孔158和引导槽159配合将合格粒径的药丸输送至灌装机头156中进行灌装,从而保证了药丸的定量封装,方便实用;将灌装机头156的壳罩1561设置于引导槽159倾斜下端端口外侧端的分离盒152底部外壁上,并在壳罩1561靠近底板上的下料口1562的两侧内壁间设置下料辊1564,下料辊1564连接正反转的第二电机1565,第二电机1565在微机控制器110编程控制下间歇式正反向旋转,调节下料辊1564侧壁上的连通孔1566控制下料仓1567和下料仓1567间通道的连通和关闭,从而实现对药丸的多组同步定量灌装,保证了每个灌装药瓶24内药丸重量的均一性,方便快捷;在安装传送履带23的u型座21外壁上设置l型结构的接料斗25承接回收掉落灌装药瓶24外的药丸,工人只需定期回收接料斗25内的药丸即可,避免传统灌装机灌装药丸时掉落地面造成浪费和需人工清理的麻烦,且在接料斗25的内壁上分别依次设置缓冲棉252和橡胶垫253,利用缓冲棉252和橡胶垫253的弹性对掉落的药丸进行缓冲,避免其直接掉落碰撞而碎裂的风险,便捷实用。

[0030]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要

素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0031]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1