元件分离设备及废弃电路板元件分离方法与流程

1.本发明是一种元件分离设备及废弃电路板元件分离方法,尤指能自动分离废弃电路板的电子元件及电路板本体,以利于后续贵金属回收工艺的元件分离设备及废弃电路板元件分离方法。

背景技术:

2.随着科技发展,电子产品已经成为人们生活中的一部分,而在人们的思维及需求不断演进下,人们对于电子产品的需求日渐增加,各大电子产品的厂商不断地推出新的产品,导致电子产品的产品周期缩短、淘汰的速度越来越快,人们制造出的大量电子废弃物已逐渐成为国际间的环保议题。

3.其中,电子废弃物内部的电路板上含有大量的贵金属,若无法妥善回收利用,将可能会造成环境污染以及资源的浪费,然而所述电路板设置有多种电子元件,每一种电子元件以及电路板本体在回收处理方式皆不相同,若直接采用火法焚化电路板,不但花费的成本较高,且电路板本体及电子元件皆会融化并混合形成废料,导致在后续的贵金属回收及纯化作业更加困难,且焚化过程中所产生的废气亦会成为另一环保议题。

4.因此,为了提高电路板上的贵金属回收效率,在进行电路板回收作业时,必须先进行将电子元件与电路板本体分离的预处理作业,以利于进行后续贵金属回收作业,其中,现今所采用的预处理方式大约可分为下列几种:

5.1.湿式分离法:湿式分离法主要是通过将电路板浸泡在药剂中,并藉由所述药剂剥离用以焊固电子元件的焊锡,藉此让电子元件能从电路板本体上脱落,然而通过湿式分离法分离电子元件及电路板本体后,容易产生额外的废水,且部分如bga(球栅阵列封装)等面积较大的电子元件是通过表面贴焊的方式焊接在电路板本体上,而焊锡是呈片状分布在电子元件与电路板本体之间,故当所述电路板浸泡在药剂时,会有药剂难以渗透而造成剥除效果较差的情形。

6.2.机械式刮除法:机械式刮除法主要是利用机械装置刮除电路板表面的电子元件,藉此使电子元件与电路板本体分离,然而由于机械装置是通过物理的方式进行刮除作业,故在刮除作业的过程中电路板本体的表面或是电子元件容易产生磨损或破损,进而产生大量粉尘,且需花费较多的作业时间。

7.3.人工分离法:人工分离法主要是通过人力的方式拔除电路板上的电子元件,然而通过人工的方式分离电路板本体与电子元件虽能减少污染物质的产生,但所需人力成本及时间成本较高,且作业效率亦较差,难以处理大量废弃电路板的电路板本体与电子元件的分离作业。

8.现今在电路板上的电子元件的分离拆解方式皆存在着不易突破的问题;因此,要如何适用于多种类型电路板及电子元件并减少环境污染,同时达到降低成本及提高分离效率,实属回收厂商急需克服的重要课题。

技术实现要素:

9.本发明要解决的技术问题是:现今的电路板的预处理方式难以适用于多种不同类型的电路板及电子元件,且有成本高或效率低等问题。

10.本发明的技术解决方案是:为了解决前揭技术问题,提供一种元件分离设备,该元件分离设备界定有一前端及一后端,该元件分离设备包含:

11.一外壳,其内部形成一对流腔,且该外壳的底部形成连通该对流腔的一集料口及一出料口,该集料口位于该外壳的中段处,且该出料口位于该外壳的后段处;

12.一滚筒装置,其包含一中空的滚筒、一扰流结构及一滚筒驱动机构,该滚筒是能旋转地设置在该外壳内,所述滚筒由前往后依序形成一入料口、多个筛孔及至少一落料孔,该多个筛孔位于该集料口的上方,所述落料孔的位置位于该出料口的上方,所述筛孔的孔径小于所述落料孔的孔径,所述滚筒的中心轴是自前端往后端方向朝下倾斜,该扰流结构是设置在该滚筒的外围,该滚筒驱动机构是设置在该外壳,并能驱动该滚筒转动;以及

13.一加热系统,其是设置在该外壳并伸入该对流腔内,所述加热系统能对该滚筒装置及所述对流腔进行加热。

14.如上所述的元件分离设备,所述滚筒装置的滚筒是由前往后向下倾斜地设置在该外壳内。

15.如上所述的元件分离设备,所述外壳的底部设有多个调整脚架,该多个调整脚架能用以调整所述外壳的前端高度与所述外壳的后端高度。

16.如上所述的元件分离设备,所述扰流结构包含多个扰流叶片,该多个扰流叶片是间隔地环绕设置在该滚筒的外围。

17.如上所述的元件分离设备,所述外壳内部形成有一保温层,所述保温层是环绕所述对流腔,且所述外壳分布有多个温度测量单元,该多个温度测量单元是分别通过所述保温层并伸入对流腔内,该多个测量单元能分别测量所述对流腔内部的温度。

18.如上所述的元件分离设备,所述元件分离设备包含一集料桶及一输送装置,所述集料桶是设置在该外壳的集料口的下方,所述输送装置是设置在该外壳的出料口的下方。

19.如上所述的元件分离设备,所述元件分离设备包含一抽气装置,所述抽气装置是设置在该外壳,并能抽取所述外壳内部产生的废气。

20.如上所述的元件分离设备,所述集料口、所述出料口及所述入料口各设有一能受控启闭的阀门,所述抽气装置包含一抽气罩及一排气管,该抽气罩位于该滚筒的入料口上方,该排气管是连接该外壳并连通该对流腔。

21.另为了解决前揭技术问题,提供一种废弃电路板元件分离方法,该废弃电路板元件分离方法是使用如前述的元件分离设备来执行,该废弃电路板元件分离方法包含:

22.加热步骤,启动该滚筒装置的滚筒驱动机构带动该滚筒进行预设转速旋转,并同时通过所述加热系统将该滚筒及所述对流腔加热并维持至一预定温度;

23.投料步骤,将废弃电路板从所述入料口投入所述滚筒中;以及

24.分离筛选步骤,在转动中的所述滚筒内的废弃电路板的焊锡受热熔化,使所述废弃电路板的电子元件与电路板本体在翻滚过程中分离,并随着重力而沿着倾斜的所述滚筒内壁面朝所述滚筒后端移动,所述电子元件通过所述滚筒的筛孔并从所述集料口掉出,所述电路板本体通过所述滚筒的落料孔并从所述出料口掉出。

25.如上所述的废弃电路板元件分离方法,所述加热步骤中,所述加热步骤中,所述滚筒的预设转速为1rpm~10rpm,且所述预定温度为230℃~270℃。

26.如上所述的废弃电路板元件分离方法,所述废弃电路板元件分离方法包含一抽气步骤,所述抽气步骤是使用一抽气装置对所述外壳内部的对流腔进行抽气动作。

27.本发明元件分离设备主要是用以进行废弃电路板的电子元件与电路板本体的分离作业,其中,本发明元件分离设备主要是藉由所述加热系统对所述外壳的对流腔及所述滚筒装置的滚筒进行加热,当废弃电路板在投入滚筒后,所述废弃电路板上的焊锡会受热熔化,所述废弃电路板的电子元件与电路板本体会在翻滚及相互碰撞的过程中分离,并随着重力而沿着倾斜的滚筒内壁面朝所述滚筒后端移动,体积较小的所述电子元件会通过所述滚筒的筛孔并从所述集料口掉出,而体积较大的所述电路板本体通过所述滚筒的落料孔并从所述出料口掉出。

28.此外,所述滚筒装置的扰流结构能在所述滚筒转动的过程中,扰动所述对流腔内部的空气,藉此促进所述对流腔内部的热对流,能有效提高所述加热系统的加热效率并能达到均匀加热的效果。

29.其中,本发明元件分离设备具备有下列优点:

30.1.能适用于多种不同类型的废弃电路板:本发明元件分离设备主要是利用所述加热系统以加热的方式熔化废弃电路板的焊锡,并通过使废弃电路板在滚筒内翻滚的方式,使废弃电路板的电子元件及电路板本体在没有焊锡固定下相互碰撞而相互分离,故本发明元件分离设备能适用于多种类型的废弃电路板。

31.2.成本低且作业效率高:由于所述滚筒的中心轴是自前端往后端方向朝下倾斜,并搭配所述滚筒上的筛孔及落料孔,故当废弃电路板会在所述滚筒翻转的过程中,所述废弃电路板能在重力影响下而沿着滚筒内壁面朝所述滚筒后方移动,并藉由所述筛孔与落料孔依据体积大小筛选电子元件与电路板本体,故本发明元件分离设备无须额外的人力及装置推动滚筒内部的废弃电路板,即能使废弃电路板在滚筒转动的过程中自动朝滚筒后端移动并同时完成电子元件及电路板本体的分类筛选动作,不但能有效降低作业成本,同时能有效提高作业效率。

32.此外,本发明元件分离设备能进一步利用所述抽气装置能抽取所述外壳内部产生的废气并输送至外部的废气处理设备,藉此能有效防止废弃电路板在作业过程中受热所产生的废气外泄,进而降低环境污染。

附图说明

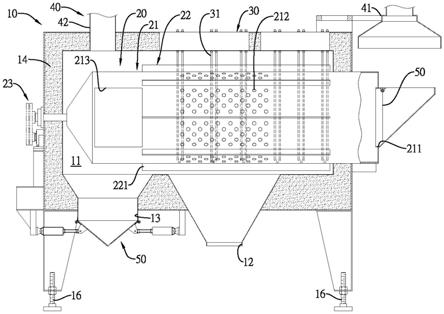

33.图1为本发明元件分离设备的一种较佳实施例的侧视剖面示意图。

34.图2为本发明元件分离设备的俯视平面示意图。

35.图3为本发明元件分离设备的端视剖面示意图。

36.图4为本发明元件分离设备的输送装置设置的端视剖面示意图。

37.图5为本发明元件分离设备的输送装置及集料桶的侧视剖面示意图。

38.图6为本发明废弃电路板元件分离方法的流程图。

具体实施方式

39.以下配合图式及本发明的较佳实施例,进一步阐述本发明为达成预定发明目的所采取的技术手段。

40.请参阅图1至图3,为本发明元件分离设备的一种较佳实施例,其界定有一前端及一后端,该元件分离设备包含一外壳10、一滚筒装置20及一加热系统30。

41.如图1至图3所示,该外壳10内部形成一对流腔11,且该外壳10的底部形成连通该对流腔11的一集料口12及一出料口13,该集料口12位于该外壳10的中段处,且该出料口13位于该外壳10的后段处;其中,所述外壳10内部形成有一保温层14,所述保温层14是环绕所述对流腔11,且所述外壳10分布有多个温度测量单元15,该多个温度测量单元15是分别通过所述保温层14并伸入对流腔11内,该多个测量单元能分别测量所述对流腔11内部的温度。

42.如图1至图3所示,该滚筒装置20包含一中空的滚筒21、一扰流结构22及一滚筒驱动机构23,该滚筒21是能旋转地设置在该外壳10内,所述滚筒21由前往后依序形成一入料口211、多个筛孔212及至少一落料孔213,该多个筛孔212位于该集料口12的上方,所述落料孔213的位置位于该出料口13的上方,所述筛孔212的孔径小于所述落料孔213的孔径,所述滚筒21的中心轴是自前端往后端方向朝下倾斜,该扰流结构22是设置在该滚筒21的外围,该滚筒驱动机构23是设置在该外壳10,并能驱动该滚筒21转动,其中,所述扰流结构22包含多个扰流叶片221,该多个扰流叶片221是间隔地环绕设置在该滚筒21的外围。

43.其中,如图1所示,所述外壳10的底部能进一步设有多个调整脚架16,该多个调整脚架16能用以调整所述外壳10的前端高度与所述外壳10的后端高度。

44.此外,所述滚筒装置20的滚筒21能直接由前往后向下倾斜地设置在该外壳10内,使所述滚筒21呈现倾斜的状态;或是,所述滚筒21能水平设置在该外壳10内,并通过调整所述外壳10的底部的该多个调整脚架16,使所述外壳10整体呈现前端高于后端的状态,使所述滚筒21呈现倾斜的状态;其中,在本发明元件分离设备的较佳实施例中,所述滚筒21的中心轴与一水平面的夹角为0.5

°

~1

°

。

45.如图1至图3所示,该加热系统30是设置在该外壳10并伸入该对流腔11内,所述加热系统30能对该滚筒装置20及所述对流腔11进行加热;其中,所述加热系统30包含多个电热管31,该多个电热管31是伸入所述对流腔11并分别位于该滚筒21的相对二侧。

46.此外,如图1至图3所示,所述元件分离设备包含一抽气装置40,该抽气装置40是设置在该外壳10,并能抽取所述外壳10内部产生的废气;其中,所述集料口12、所述出料口13及所述入料口211各设有一能受控启闭的阀门50,且所述抽气装置40包含一抽气罩41及一排气管42,该抽气罩41位于该滚筒21的入料口211上方,该排气管42是连接该外壳10并连通该对流腔11。

47.另外,如图4、图5所示,所述元件分离设备能进一步包含一集料桶60及一输送装置70,所述集料桶60是设置在该外壳10的集料口12的下方,所述输送装置70是设置在该外壳10的出料口13的下方。

48.请配合参看图6,本发明提供一种废弃电路板元件分离方法,该废弃电路板元件分离方法是使用前述的元件分离设备来执行,所述废弃电路板元件分离方法包含加热步骤s1、投料步骤s2以及分离筛选步骤s3。

49.如图1、图6所示,在加热步骤s1时,作业人员能启动该滚筒装置20的滚筒驱动机构23带动该滚筒21进行预设转速旋转,并同时通过所述加热系统30将该滚筒21及所述对流腔11加热并维持至一预定温度;其中,所述滚筒21的预设转速为1rpm~10rpm,且所述预定温度为230℃~270℃。

50.如图1、图6所示,在投料步骤s2时,作业人员能将废弃电路板从所述入料口211投入滚筒21中,使所述元件分离设备进行分离筛选步骤s3;如图1、图6所示,而在分离筛选步骤s3时,在转动中的所述滚筒21内的废弃电路板的焊锡会受热熔化,使所述废弃电路板的电子元件与电路板本体在翻滚过程中分离,并随着重力而沿着倾斜的滚筒21内壁面朝所述滚筒21后端移动,所述电子元件通过所述滚筒21的筛孔212并从所述集料口12掉出,所述电路板本体通过所述滚筒21的落料孔213并从所述出料口13掉出。

51.另外,所述废弃电路板元件分离方法能进一步包含一抽气步骤,所述抽气步骤是使用一抽气装置40对所述外壳10内部的对流腔11进行抽气动作。

52.其中,如图2、图3所示,所述元件分离设备能通过连接一外部的控制器,并搭配分布在所述外壳10的该多个温度量测单元以量测所述对流腔11各区域的温度;且如图1、图2、图3、图6所示,在加热步骤s1的过程中,所述滚筒21转动除了能使所述加热系统30对滚筒21均匀加热,同时能通过所述扰流结构22的扰流叶片221扰动所述对流腔11内部的空气,藉此促进所述对流腔11内部的热对流,能有效提高所述加热系统30的加热效率并能达到均匀加热的效果。

53.此外,如图4、图5所示,所述元件分离设备能在所述集料口12下方放置所述集料桶60,并在所述出料口13下方设置所述输送装置70,当分离后的电子元件经筛孔212自所述集料口12掉落时,电子元件能集中收集在所述集料桶60中,以便于进行后续的分类及回收处理;而当分离后的电路板本体通过所述落料孔213并从所述出料口13掉落时,所述电路板本体能藉由所述输送装置70输送至后续的回收处理作业。

54.所述元件分离设备主要是利用加热的方式熔化废弃电路板上的焊锡,并通过使废弃电路板在滚筒21内翻滚的方式,使废弃电路板的电子元件及电路板本体在没有焊锡固定下相互碰撞而相互分离,故本发明元件分离设备能适用于多种类型的废弃电路板。

55.此外,由于所述滚筒21的中心轴是自前端往后端方向朝下倾斜,并搭配所述滚筒21上的筛孔212及落料孔213,故当废弃电路板会在所述滚筒21翻转的过程中,所述废弃电路板能在重力影响下而沿着滚筒21内壁面朝所述滚筒21后方移动,并藉由所述筛孔212与落料孔213依据体积大小筛选电子元件与电路板本体,故本发明元件分离设备无须额外的人力及装置推动滚筒21内部的废弃电路板,即能使废弃电路板在滚筒21转动的过程中自动朝滚筒21后端移动并同时完成电子元件及电路板本体的分类筛选动作。

56.因此,所述元件分离设备能自动进行分离筛选作业,并能应用在大量且连续地进行废弃电路板的电子元件及电路板本体的分离作业,不但能有效降低作业成本,同时能有效提高作业效率。

57.此外,如图1所示,设置在所述外壳10上的阀门50能防止废气逸散,且所述抽气装置40能抽取入料口211处以及所述对流腔11内部在分离筛选步骤过程中所产生的废气,并输送至一外部的废气处理设备,藉此能有效防止废弃电路板在作业过程中受热所产生的废气在阀门50开启时外泄,进而降低环境污染。

58.综上所述,本发明元件分离设备主要是藉由所述加热系统30配合所述滚筒装置20的结构设计,通过加热的方式让废弃电路板上的焊锡熔化,使废弃电路板上的电子元件及电路板本体在滚筒21中翻滚过程中自动分离及筛选,藉此能使本发明元件分离设备适用于多种不同类型的废弃电路板,并能大量及连续地自动化进行废弃电路板的电子元件及电路板本体的分离及筛选作业,能有效降低作业成本,并同时能有效提高作业效率。

59.以上所述仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1