一种分选执行机构的制作方法

1.本发明涉及缺陷分选技术领域,具体涉及一种分选执行机构。

背景技术:

2.在扁铝管(俗称口琴管)生产中,最后一道工序是在切断机上完成矫直、整形、切断;并配有缺陷检测,尺寸检测等手段,将“缺陷根”筛选出。在配有检测手段的设备中,目前也没有很好的筛选手段,分选出“缺陷根”。缺陷根指的是不符合要求的工件。现有的切断机上,检测出缺陷之后,再进行工件的切断,然后通过输送带将切断的工件运输到包装台上,由于缺陷检测之后经历了切断和输送两个过程,导致工件到达包装台之后,很难找出具有缺陷的那根工件。通常的做法是,检测出缺陷后立即做个挤压变形形成破坏标记,到达包装台之后人工挑出。

3.然而,删除缺陷检测和分选,需要通过人工挑选,费时费力而且会出现疏漏,而且往往切断机还需要安装编码器和标记装置,增加设备成本和体积

4.因此,研发出分选执行机构从而通过机器控制自动将工件甩出,降低人工成本,提高设备的自动化效率和良率,是非常重要的。

技术实现要素:

5.为了克服以上问题,本发明旨在提供一种分选执行机构,实现对工件的自动分选甩出。

6.为了实现上述目的,本发明提供了一种分选执行机构,包括:

7.分选压板,具有一倾斜板边;

8.分选压条,固定于靠近倾斜板边的分选压板底部;非对应于分选压条区域的分选压板底部高于分选压条的底部;

9.升降机构,与分选压板连接,用于带动分选压条进行移动触碰到缺陷工件,使得缺陷工件沿着分选压条移动而被甩出;

10.驱动部件,与升降机构连接,用于驱动升降机构的移动。

11.在一些实施例中,所述分选压条具有相对的第一边和第二边、第三边;第三边与第一边相邻;第一边与所述分选压板的倾斜板边对齐。

12.在一些实施例中,所述分选压板具有第一板边;所述第一板边与所述倾斜板边相对;所述分选压条的第三边与所述分选压板的所述第一板边相平行。

13.在一些实施例中,所述分选压条的宽度小于工件的长度。

14.在一些实施例中,所述分选压条为直角梯形;第一边和第二边分别为直角梯形的底边和顶边;所述第三边为直角梯形的斜边。

15.在一些实施例中,所述分选压板还具有相对的第二板边和第三板边;所述第三板边靠近所述第三边;所述分选压板上且靠近所述倾斜板边以及所述第二板边的位置设置有一弧形沟槽;一螺栓穿过所述弧形沟槽将所述分选压板与所述分选压条固定;螺栓能够沿

着弧形沟槽滑动;在分选压板靠近第三板边和所述倾斜板边的位置设置有一开孔,另一螺栓穿过所述开孔将分选压板与所述分选压条固定。

16.在一些实施例中,所述分选压条以所述另一螺栓为旋转轴旋转;旋转角度为相对于工件传输方向的20~35

°

。

17.在一些实施例中,所述升降机构固定于所述分选压板的靠近第一板边的底部。

18.在一些实施例中,所述升降机构包括连接部件、导杆、基体;连接部件固定于导杆的顶部,连接部件与所述分选压板的第一板边的底部固定连接;导杆活动连接于基体中;驱动部件,设置于基体中,与导杆连接。

19.在一些实施例中,所述导杆为多个;所述基体还具有固定件;在基体与固定件之间卡合连接,固定件用于将基体固定于其它设备上;固定件的宽度大于基体的宽度,固定件超出基体的部分具有开孔;螺栓穿过该开孔固定于其它设备上。

20.在一些实施例中,所述分选执行机构还包括:一驱动控制器,连接驱动部件;驱动控制器接收到执行分选信号后,开启驱动部件,驱动部件开始向下移动;当经过预设时间后,驱动部件开始向上移动回到原位置。

21.在一些实施例中,设t1=l/v;t2=(l+l1/sinα)/v;其中,t1为第一预设时间,l为缺陷工件的长度,v为缺陷工件的传输速率,l1为传输带宽度的一半,α为切斜边相对于传输方向的切斜角;预设时间等于第一预设时间;或者预设时间大于第一预设时间且小于第二预设时间;或者预设时间等于第二预设时间。

22.本发明的分选执行机构,采用驱动部件来驱动升降机构,升降机构上下移动来带动分选压板上下移动,分选压板向下移动,分选压条也向下移动,传输过来的工件沿着分选压条向外偏离原来的轨迹而甩出,从而实现对缺陷工件的分选甩出。进一步的,分选压板上设置弧形沟槽,使得螺栓将分选压条和分选压板固定后,分选压条能够在水平面内转动。特别的,分选压条的第一边与分选压板的倾斜边对齐,能够更加精准的控制分选压条的位置。此外,设置分选压条的宽度小于工件的长度,确保缺陷工件的前一根工件的尾部不触碰到分选压条。这里,位于分选压板下方的传输轨道的侧壁与传输轨道的传输带顶部齐平,确保了分选压条任意方向旋转而不会触碰到传输轨道侧壁,以及便于缺陷工件甩出。较佳的设置,分选压条为直角梯形,直角梯形的斜边为第三边,第一边和第二边分别为直角梯形的底边和顶边。此外,本发明中,驱动部件设置于升降机构内部,节约了体积。固定件的设置,方便基体在任意位置安装。而基体与固定件之间卡合或机械连接,方便基体从固定件上安装或取出,非常方便灵活。

附图说明

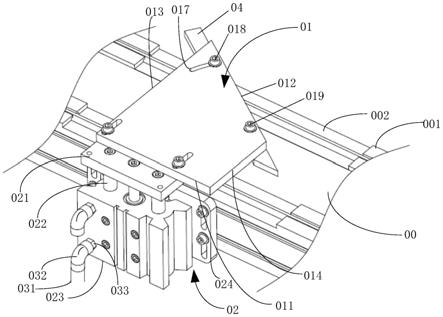

23.图1为本发明的一个实施例的分选执行机构的三维结构示意图

24.图2为图1的分选执行机构的主视示意图

25.图3为图1的分选执行机构中驱动机构下降到目标位置的示意图

26.图4为图1的分选执行机构的俯视示意图

27.图5为本发明的一个实施例的分选压条旋转一定角度的俯视示意图

28.图6为本发明的一个实施例的分选压条的俯视结构示意图

29.图7为本发明的一个实施例的升降机构的三维结构示意图

30.图8为本发明的一个实施例的升降机构的装配关系示意图

31.图9为图8的俯视示意图

32.图10为本发明的一个实施例的第二沟槽或第三沟槽的截面结构示意图

33.图11为本发明的一个实施例的驱动部件的三维结构示意图

34.图12为本发明的一个实施例的弯管结构示意图

35.图13为本发明的一个实施例的缺陷工件甩出受力示意图

具体实施方式

36.为使本发明的内容更加清楚易懂,以下结合具体实施例,对本发明的内容作进一步说明。当然本发明并不局限于该具体实施例,本领域内的技术人员所熟知的一般替换也涵盖在本发明的保护范围内。

37.以下结合具体实施例和附图1~13对本发明作进一步详细说明。

38.请参阅图1至图4,图中虚线矩形框所示为缺陷工件或工件;本实施例的一种分选执行机构,包括:

39.分选压板01具有倾斜板边012、第一板边011、第二板边013和第三板边014;第一板边011与倾斜板边012相对;第二板边013与第三板边014相对设置,且第二板边103位于第一板边011与倾斜板边012之间,沿着工件传输方向,先通过第三板边014、倾斜板边012,再通过第二板边103。

40.分选压条04,固定于靠近倾斜板边012的分选压板01的底部;非对应于分选压条04区域的分选压板01底部高于分选压条04的底部,如图2所示;具体的,请结合图3,在分选压板01下降到目标位置时,停止,分选压板01此时也接触不到工件,分选压条04可以接触并阻挡工件(矩形虚线框所示),因此,分选压条04的底部低于分选压板01的底部。需要说明的是,目标位置是分选压条04接触和甩出工件的位置。这里,请结合图1、图3和图6,分选压条04具有相对的第一边041和第二边042,还具有第三边043和第四边044;第三边043与第一边041相邻;第一边041与分选压板01的倾斜边012对齐。较佳的,第三边043与分选压板01的第一板边011相平行。特别的,本实施例中,分选压条为直角梯形;第一边041和第二边042分别为直角梯形的底边和顶边;第三边043为直角梯形的斜边。

41.这里,如图4和图5所示,分选压板01上且靠近倾斜板边012以及第二板边013的位置设置有一弧形沟槽017;一螺栓018穿过弧形沟槽017将分选压板01与分选压条04固定;在分选压板01靠近第三板边014和倾斜板边012的位置设置有一开孔,另一螺栓019穿过开孔将分选压板01与分选压条04固定。这里,请结合图5,螺栓018能够沿着弧形沟槽017滑动,而另一螺栓019处固定而不能滑动,从而使得分选压条01能够以另一螺栓019为旋转轴进行旋转,可以根据实际的传输轨道宽度以及工件位置和工件尺寸来调节分选压条04的倾斜角度,确保缺陷工件能够被分选压条04挡住且顺利的滑出轨道。较佳的,分选压条04的旋转角度为相对于工件传输方向的倾斜角小于45

°

,较佳的为20~35

°

。

42.请参阅图1和图2,当分选压板01向下移动的动作是根据缺陷工件的前一根工件的尾部通过为条件时,会出现分选压板01下降时,请结合图3,虽然工件通过了分选压板01的倾斜板边012,但是很容易被分选压板01的第三板边014压住而不能通过,如果为了避免第三板边014不压住工件,就需要预留出工件尾部从第二板边013到第三板边014的通过时间,

实际生产过程中,工件的数量非常多,这样会导致作业时间的大量增加,降低生产效率。为了确保分选压板01的下降时间较短,且较短的下降时间内避免分选压板01下压时第三板边014压住缺陷工件的前一根工件的尾端,本实施例中,请结合图4,设置分选压条04的宽度小于工件的长度,较佳的,分选压条04的宽度不大于工件长度的1/2,特别的,分选压条04的宽度可以足够窄,从而忽略工件的通过时间;也就是,分选压条04的宽度越窄,工件的预留通过时间越小,1毫米,几百微米,都是可以的,只要分选压条04的硬度和韧性足够高。因此,分选压条04在厚度十分薄的情况下,可以选择高强度高韧性的材料。

43.此外,如图1至图4所示,分选压板01下方设置有传输部件00;这里,分选压板01的第一板边011与传输部件00的侧壁靠近且不接触。需要说明的是,传输部件00为传输轨道,传输轨道上设置传输带,传输轨道的两侧壁是高于传输带的顶部的,如图1中传输轨道侧壁001所示,但是为了提高分选压板01上下左右自动调节,将位于分选压板01下方的传输轨道的两侧壁的顶部设置为与传输带的顶部齐平,如图1中,传输轨道侧壁002所示。

44.需要说明的是,当工件设置于传输部件00传输方向上的中心线或者中心轴上时,分选压条04的第四边044那一端超过传输部件00的垂直于传输方向的宽度(传输带的宽度)的1/2,确保分选压条04下降时触碰到工件使得工件沿着第一边041移动而被甩出。当然,当分选压条04的第四边044那一端短于传输部件00的垂直于传输方向的宽度(传输带的宽度)的1/2,有其它方法使得分选压条04执行任何路径来下降触碰到工件使得工件沿着第一边041移动而被甩出的,都可以应用于本实施例的分选执行机构中。本实施例中只是描述了分选压板01和分选压条04的一种移动方式为上下移动,但这不用于限制本发明的保护范围。

45.这里,请再次参阅图1,升降机构02与分选压板01连接,用于带动分选压条04进行移动触碰到缺陷工件,使得缺陷工件沿着分选压条04移动而被甩出。本实施例中,升降机构02为用于带动分选压板01上下移动。如图1所示,升降机构02固定于分选压板01的靠近第一板边011的底部。为了清楚的表达升降机构02,将升降机构02单独表达在图7中,请结合图7,升降机构02包括连接部件021、导杆022、基体023;连接部件021固定于导杆022的顶部,连接部件021与分选压板01的第一板边011的底部固定连接;导杆022活动连接于基体023中。图7中在连接部件021的顶部设置有螺纹孔,从而使得螺栓可以穿过分选压板01的第一板边011处的开槽连接于其中。

46.这里,驱动部件(未示出)设置于基体023中,与导杆022连接。本实施例中,导杆022为多个,具有主动杆和从动杆,位于中间的导杆为主动杆,位于主动杆两边的为从动杆。此外,基体023还具有固定件024。

47.请参阅图8,为了清楚地表达基体023与固定件024的装配关系,图8中没有示出其它结构。基体023具有四个侧壁c1、c2、c3、c4;每个侧壁均具有沟槽,沟槽贯穿于基体023的顶部和底部;基体023与固定件024之间卡合连接,固定件024用于将基体023固定于其它设备上。进一步的,固定件024的宽度大于基体023的宽度,固定件024超出基体023的部分具有开孔;螺栓穿过该开孔固定于其它设备上。

48.请结合图8和图9,基体023与固定件024相卡合的面为第一侧壁c1,第一侧壁c1具有的多个沟槽依序为t字形沟槽0231、第一沟槽0232、第一梯形沟槽0233;第一梯形沟槽0233为直角梯形,且直角梯形的底边位于第一侧壁c1的边缘;t字形沟槽0231、第一沟槽0232、第一梯形沟槽0233分别对应于三个导杆0221、0222、0223而设置。

49.而且,基体023与固定件024相背离的面为第二侧壁c2;第二侧壁c2上具有第二沟槽0235;第二沟槽0235为多个且以一个导杆0222的中心轴为对称轴而对称设置;靠近该侧壁c2的边缘处且对应于另一个导杆0223中心轴处,具有第二梯形沟槽0237;第二梯形沟槽0237为等腰梯形,且等腰梯形的底边位于第二侧壁c2的边缘。

50.这里需要说明的是,如图9所示,第一沟槽0232、第二沟槽0235的横截面图形可以为矩形,为了避免导杆在受力时给基体023带来更大的内应力,提高基体023的牢固性和抗冲击形变能力以及散热性,第一沟槽0232、第二沟槽0235的横截面图形也可以为弧形+矩形的形貌,如图10所示。

51.此外,固定件024上具有与t字形沟槽0231、第一梯形沟槽0233分别相配合的t字形沟槽0241、第三梯形沟槽0242,使得基体023与固定件024之间通过t字形沟槽0231与t字形沟槽0241的配合、第一梯形沟槽0233与第三梯形沟槽0242的配合而开合在一起,方便安装时定位,降低在进行螺栓安装时的难度。

52.此外,基体023另外两个面为第三侧壁c3和第四侧壁c4;第三侧壁c3与第二梯形沟槽0237或与第一梯形沟槽0233相邻,且第三侧壁c3的两端分别设置有凸棱0234;凸棱0234贯穿基体023的顶部和底部(如图5所示);较佳的,凸棱023的横截面可以为正五边形,且正五边形的顶角朝外,正五边形的一条边的中心线的延伸线与相邻的另一个导杆0223的中心轴相交,如图5表示导杆0223中心轴的虚线与表示凸棱0234的边的中心线的虚线相交。当然,图9中所示的凸棱0234可以的横截面可以不是正五边形。

53.本实施例的驱动部件与升降机构02连接,用于驱动升降机构的移动,这里为驱动升降机构02进行上下移动。本实施例中,请结合图1,驱动部件设置于基体023中(未示出),与导杆0222连接。本实施例中,请结合图11,基体023的第二侧壁设置有进气口,导管031的一端穿入进气口中与驱动部件连接;导管031另一端连接压缩气体源;以及,一阀门034,设置于导管031上,来控制导管031的开通或关断。这里,进气口外侧壁设置有一尖口管;导管031通过一个弯管结构032与进气口连通;导管031的一端插入弯管结构032的一端,尖口管插入弯管结构032的另一端。这里需要说明的是,弯管结构032与基体023通过螺纹连接,尖口管033两端0332和0331都带有外螺纹,,尖口管033的一端0332与进气口进行螺纹连接,另一端0331与弯管结构032的内螺纹连接。这里,由于传统压缩气体进入驱动部件的速率的调控时单位截面上的速率调控不能特别精确,因此,这里采用尖口管033的设置,可以缓冲压缩气体进入驱动部件内部的速率,在基体023的侧壁设置了多个进气口,可以选择其中一个进气口设置尖口管,而其它进气口不设置进气口,在需要微调压缩气体速率时,打开尖口管所连接的阀门,可以对压缩气体流速进行微增,关闭尖口管所连接的阀门,可以对压缩气体流速进行微减。

54.请参阅图11和图12,弯管结构032的两端为直径扩大的帽口,两端帽口之间连通呈直角弯曲的主管,主管的直径小于帽口的直径;为了提高扭转弯管结构032时,弯管结构的抗变形能力。这里,弯管结构032的外表面拐角处设置了一个脊034,脊034的顶部与帽口的侧壁齐平。并且,主管的拐角进行了圆化处理,也即是主管为一直角圆化结构。

55.此外,本实施例中,分选执行机构还包括一驱动控制器,连接驱动部件;驱动控制器接收到执行分选信号后,开启驱动部件,驱动部件开始向下移动;当经过预设时间后,驱动部件开始向上移动回到原位置。这里,设t1=l/v;t2=(l+l1/sinα)/v;其中,t1为第一预

设时间,l为缺陷工件的长度,v为缺陷工件的传输速率,l1为传输带宽度的一半,α为切斜边相对于传输方向的切斜角。

56.当缺陷工件的长度大于传输带的宽度时,采用预设时间等于第一预设时间,此时,缺陷工件可以沿着倾斜边被甩出;

57.当缺陷工件的长度大于传输带的宽度的一半且小于传输带的宽度时,采用预设时间大于第一预设时间且小于第二预设时间,此时,缺陷工件可以沿着倾斜边被甩出;

58.当缺陷工件的长度不确定时,无论缺陷工件的长度为多少,均可以采用预设时间等于第二预设时间,此时,缺陷工件的尾部已经离开传输带的边缘,确保缺陷工件被甩出。还需要说明的是,由于缺陷工件被甩出时沿倾斜板边的方向,此时,缺陷工件沿倾斜板边方向的速率大于缺陷工件原有的传输速率,请参阅图13的力学分析,缺陷工件受到的沿着倾斜板边方向的力为缺陷工件的传输摩擦力与受到的分选压条的垂直于倾斜板边的推力的合力,因此,倾斜板边方向运动的力大于原有传输方向的摩擦力,因此,沿倾斜板边方向的甩出速率大于原有的速率,使得缺陷工件的甩出时间小于缺陷工件正常通过分选压条处的时间,因此,由于相邻工件之间具有一定的距离,当缺陷工件的尾部离开传输带边缘,分选压板开始上移的时候下一根工件还未到达,不会导致正常工件被甩出。

59.综上所述,本发明的分选执行机构,采用驱动部件来驱动升降机构,升降机构上下移动来带动分选压板上下移动,分选压板向下移动,分选压条也向下移动,传输过来的工件沿着分选压条向外偏离原来的轨迹而甩出,从而实现对缺陷工件的分选甩出。进一步的,进一步的,分选压板上设置弧形沟槽,使得螺栓将分选压条和分选压板固定后,分选压条能够在水平面内转动,从而使得缺陷工件能够接触到分选压条并且很顺利的沿着分选压条的第一边滑出传输轨道。此外,设置分选压条的宽度小于工件的长度,确保缺陷工件的前一根工件的尾部不触碰到分选压条。这里,位于分选压板下方的传输轨道的侧壁与传输轨道的传输带顶部齐平,确保了分选压条任意方向旋转而不会触碰到传输轨道侧壁,以及便于缺陷工件甩出。较佳的设置,分选压条为直角梯形,直角梯形的斜边为第三边,第一边和第二边分别为直角梯形的底边和顶边。此外,本发明中,驱动部件设置于升降机构内部,节约了体积。固定件的设置,方便基体在任意位置安装。而基体与固定件之间卡合或机械连接,方便基体从固定件上安装或取出,非常方便灵活。

60.虽然本发明已以较佳实施例揭示如上,然所述实施例仅为了便于说明而举例而已,并非用以限定本发明,本领域的技术人员在不脱离本发明精神和范围的前提下可作若干的更动与润饰,本发明所主张的保护范围应以权利要求书所述为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1