一种并行竹条形状分拣机的制作方法

1.本实用新型涉及竹条处理设备领域,具体指有一种并行竹条形状分拣机。

背景技术:

2.在竹制品行业中,需要将竹条拼接成竹板,再进行其他工序从而制成竹制品。所用的竹条均要经过两道刨切形成均匀饱满的矩形截面。为了达到该效果,第一道刨切前需要依靠人工目测的方法对破切后的竹条进行形状筛选分类,再通过第一道刨切对不同情况的竹条进行对应的刨切工序。发明人发现,人工目测的方法往往存在误判,使得竹青、竹黄后续刨切工序清除不到位;或者竹条被过度刨切,浪费材料。并且每次分拣只能分拣一个竹条,难以并行处理,存在缺陷。

3.针对上述的现有技术存在的问题设计一种并行竹条形状分拣机是本实用新型研究的目的。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型在于提供一种并行竹条形状分拣机,能够有效解决上述现有技术存在的问题。

5.本实用新型的技术方案是:

6.一种并行竹条形状分拣机,包括:

7.若干检测装置,所述检测装置包含竹条入口和竹条出口,所述竹条入口和所述竹条出口之间设置有传输轮轴,所述竹条入口和所述竹条出口之间的上侧设置有形状检测机构,所述形状检测机构包含厚度检测机构和宽度检测机构;

8.传送装置,对应设置于所述竹条出口的一侧,所述传送装置依传送方向设置有若干工位;

9.若干抽取装置,沿所述传送装置的传送方向布设;

10.控制系统,包含plc,所述plc集成有:

11.工位编号模块,用于对每个所述工位定义工位编号;

12.检测模块,用于接收所述形状检测机构的信号并对竹条进行分级;

13.抽取装置编号模块,用于对每个所述抽取装置定义抽取装置编号;

14.定义模块,用于根据所述检测模块的分级对当前工位定义输出位号;

15.判断模块,用于当所述输出位号与所述抽取装置编号相同时,控制该抽取装置编号对应的抽取装置抽取竹条。

16.可选地,所述传送装置包含传送架,所述传送架沿传送方向设置多个托叉,每个所述托叉为一个工位。进一步地,所述传送架的上方设置有和所述检测装置等高且等数量的辅助下料架,所述辅助下料架铰接有摆动板。

17.可选地,所述传送装置包含传送架,所述传送架沿传送方向设置多个收纳筒,每个所述收纳筒为一个工位。

18.进一步地,所述抽取装置包含一组上下对应设置的轮轴,其中一个轮轴可上下活动设置,其中一个轮轴设置有用于提供动力的转动装置。

19.进一步地,其中一个轮轴通过相应的驱动缸驱动并且可朝向另一个轮轴伸缩。

20.进一步地,所述检测装置包含一组传输轮轴,一组所述传输轮轴一前一后对应设置,设置于前端的所述传输轮轴设置有所述竹条入口,设置于后端的所述传输轮轴设置有所述竹条出口。

21.进一步地,所述形状检测机构包含厚度检测机构和宽度检测机构。

22.进一步地,所述形状检测机构由若干组距离传感器组成,所述距离传感器组获取与竹条的对应距离并由所述控制系统计算得到竹条的宽度或厚度信息。

23.本实用新型的优点:

24.本实用新型通过检测装置对竹条进行检测从而获取竹条的宽度和厚度信息,并通过控制系统对竹条进行分级,从而在竹条于传送装置传送的过程中可通过抽取装置将对应等级的竹条抽取出来,达到竹条自动分拣的目的。

25.本实用新型提供了不同的传送装置,包含托叉式、收纳筒式、螺旋片式,均可适应竹条的形状、外观,从而对竹条进行输送,输送效率高。

26.本实用新型设置的抽取装置,通过一组轮轴的互相配合,并且其中一个轮轴可上下运动,从而对竹条进行抽取,将其从传送装置上抽取出来,实现分拣的目的。

27.并且,本实用新型包含多个检测装置,可同步并行处理多个竹条的检测,通过plc集成的各个模块,对各个工位进行标记和编号,从而有节奏有顺序地对各个工位上的竹条进行分级并从相应的抽取装置抽出,大大提高了共走效率。

附图说明

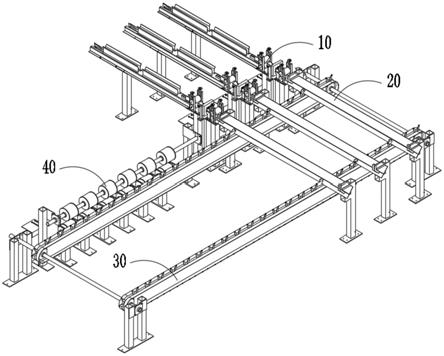

28.图1为实施例一的结构示意图。

29.图2为检测装置的结构示意图。

30.图3为形状检测机构的结构示意图。

31.图4为传送装置的结构示意图。

32.图5为图4的b部分放大示意图。

33.图6为辅助下料架和摆动板的结构示意图。

34.图7为控制系统的功能模块示意图。

35.图8为实施例二的传送装置的结构示意图。

具体实施方式

36.为了便于本领域技术人员理解,现将实施例结合附图对本实用新型的结构作进一步详细描述:

37.实施例一

38.参考图1,一种竹条形状分拣机,包括:

39.若干检测装置10,参考图2

‑

3,包含机架501,所述机架501设置有:一组传输轮轴502,一组所述传输轮轴502一前一后对应设置,设置于前端的所述传输轮轴502设置有竹条入口5021,设置于后端的所述传输轮轴502设置有竹条出口5022;形状检测机构安装架60,

设置于一组所述传输轮轴502之间,所述形状检测机构安装架60设置有开口,所述开口对应所述竹条入口5021和所述竹条出口5022之间;形状检测机构,布设于所述形状检测机构安装架60内,所述形状检测机构包含厚度检测机构90和宽度检测机构80;所述厚度检测机构90包含若干组上下设置的第一距离传感器组。所述宽度检测机构80包含若干组左右设置的第二距离传感器组。所述形状检测机构安装架60为回字形结构,所述厚度检测机构90分别设置于所述形状检测机构安装架60的上下两边,所述宽度检测机构80分别设置于所述形状检测机构安装架60的左右两边;以及

40.传送装置30,参考图4

‑

6,所述传送装置30依传送方向设置有若干工位;对应设置于所述竹条出口5022的一侧,进一步地,所述传送装置30包含传送架,所述传送架沿传送方向设置多个托叉31,每个所述托叉31为一个工位,本实施例中,托叉31的形状为八字形且开口向上,竹条可在一组托叉31之间放置并且跟随传送装置30移动。所述传送架30的上方设置有和所述检测装置10等高且等数量的辅助下料架20,所述辅助下料架20铰接有摆动板21,其中摆动板21可摆动,当竹条传送至摆动板21时,摆动板21摆动并将竹条下放至传送装置30上,从而在托叉31之间传送;

41.若干抽取装置40,沿所述传送装置30的传送方向布设;进一步地,所述抽取装置40包含一组上下对应设置的轮轴41,其中一个轮轴41可上下活动设置,其中一个轮轴41设置有用于提供动力的转动装置42,进一步地,其中一个轮轴41通过相应的驱动缸驱动,例如气缸,并且可朝向另一个轮轴41伸缩;从而当竹条输送到对应的抽取装置40时,两个轮轴41闭合并将竹条抽取出来,进一步地,本实施例可以在每个抽取装置40的位置设置分拣框,以归类相应等级的竹条;

42.控制系统,包含plc,本实施例中的plc为现有芯片的直接采购,只要是能够编程的芯片即可,例如stm32等,在此不做限定芯片的型号,所述plc集成有:

43.工位编号模块,用于对每个所述工位定义工位编号;

44.检测模块,用于接收所述形状检测机构的信号并对竹条进行分级;

45.抽取装置编号模块,用于对每个所述抽取装置定义抽取装置编号;

46.定义模块,用于根据所述检测模块的分级对当前工位定义输出位号;

47.判断模块,用于当所述输出位号与所述抽取装置编号相同时,控制该抽取装置编号对应的抽取装置抽取竹条。

48.以上模块可以是分别设置于各个plc中,也可以是全部设置于单个plc中。

49.控制系统的具体工作原理为:

50.首先,工位编号模块对每个工位进行编号,例如对第一个工位编号为1、第二个工位编号为2

…

第n个工位编号为n;抽取装置编号模块对每个抽取装置进行编号,工作原理与工位编号模块类似;

51.接着,检测模块同步获取若干检测装置30输送过来的检测信号,通过计算得到竹条的宽度和厚度,并对竹条进行评估,得到该竹条需要在哪个抽取装置被抽出,例如:需要在编码为3的抽取装置被抽出;

52.然后,定义模块对该工位的竹条定义输出位号,输出位号为抽取装置编号合集内的一个号码,例如:需要在编码为3的抽取装置被抽出,则定义输出位号为3;

53.最后,竹条输送到抽取装置时,判断模块对比该工位的输出位号和抽取装置编号,

当所述输出位号与所述抽取装置编号相同时,控制该抽取装置编号对应的抽取装置抽取竹条,例如:需要在编码为3的抽取装置被抽出,则定义输出位号为3,当该工位运行到编码为3的抽取装置时,输出位号和该抽取装置的编码均为3,则判断模块控制该抽取装置抽取竹条出来,从而实现多个竹条同步检测、分拣。

54.实施例二

55.本实施例与实施例一的不同点在于,参考图7,所述传送装置包含传送架,所述传送架沿传送方向设置多个收纳筒41,每个所述收纳筒41为一个工位。通过收纳筒41的作用,通过检测装置30的竹条可直接送进收纳筒41中,并跟随传送装置30运输。

56.需要指出的是,本实施例与实施例一实现原理及产生的技术效果相同,为简要描述,本实施例未提及之处,可参考实施例一中相应内容。

57.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属于本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1