一种非均匀分布的硫化铜镍尾矿的选矿方法与流程

1.本发明属于有色金属矿物加工领域,涉及一种选矿方法,具体是一种非均匀分布的硫化铜镍尾矿的选矿方法。

背景技术:

2.镍金属是从镍矿资源中冶炼而来,在地壳中的含量是0.018%。全球镍矿资源分布中,硫化物型的镍矿资源仅占28%,红土镍矿约占55%,海底铁锰结核中的镍占17%。目前我国利用最广的是这种硫化型镍矿资源,但可开发利用的硫化镍矿资源禀赋较差,主要为富含镁质硅酸盐脉石矿物的低品位铜镍硫化矿。

3.正因如此,硫化铜镍矿是一种重要的矿产资源,对其尾矿中金属尽可能地回收利用对企业的经济效益和社会效益有着充分提升作用。随着对硫化铜镍矿选别加工技术的不断进步和长期的生产实践,硫化铜镍矿尾矿的回收存在以下两个问题:1、粒度非均匀分布的铜镍硫化矿种中细粒级金属矿物在浮选作业中难以回收,导致其在尾矿中损失;2、部分有用矿物与磁性矿物(磁铁矿)紧密共生,最终在尾矿中损失。所述尾矿的化学成分及矿物学特征如下表所示。

4.表1尾矿的化学成分表表2尾矿中主要矿物的含量表表3尾矿中主要矿物的粒度分布表

表4尾矿中主要矿物的解离度测定结果表

针对上述尾矿中有用矿物的回收,在现有的常规浮选流程下,从药剂制度和工艺流程方面优化和改造很难有效回收。首先有用矿物粒度分布微细,超出了常规浮选机的有效回收的粒度下限。其次,有用金属与磁性矿物(磁铁矿)共生部分比较难磨,其单体解离不充分,导致有用矿物随磁性矿物进入尾矿,造成金属的损失。

5.而且从我国镍供给源头来看,新产镍精矿占73%左右,另外的27%来源为二次资源再利用,可见镍资源的回收利用还处于比较落后的阶段。一方面,由于受当时生产技术、经济等条件的限制,尾矿中往往还含有相当可观的有价金属,是丰富的二次资源,尾矿的综合利用不但可以回收有价金属,实现企业的增产增效,还可以解决尾矿大量堆存引发的环境问题。另一方面,镍的工业固体废物除尾矿外,还包括废矿石、镍炉渣、铜炉渣、黑铜渣、污泥、酸泥等,这些固废也可以说是镍矿资源的再生矿山,因此为实现这些废弃物的“资源化、减量化、无害化”,提高选矿技术显得也尤为必要。

技术实现要素:

6.本发明提供一种非均匀分布的硫化铜镍尾矿选矿方法,以解决上述硫化铜镍尾矿选矿技术不足,导致细粒级金属难以上浮、有用矿物与磁性矿物连生部分损失较大,造成金属回收率低的问题。

7.一种非均匀分布的硫化铜镍尾矿的选矿方法,包括以下步骤:(1)将尾矿加水搅拌为矿浆后采用旋流器进行分级,获得沉砂和溢流两种产品;(2)将分级后获得的沉砂进行磁选抛尾,获得磁选精矿和磁选尾矿;(3)将磁选精矿进行磨矿,获得细粒级磁精矿;(4)将溢流产品与细粒级磁精矿合并采用浮选柱进行粗选作业,得到粗选精矿与粗选尾矿;(5)将粗选精矿采用浮选柱进行一次精选作业,获得一次精选精矿和一次精选尾矿;(6)将粗选尾矿采用浮选柱进行一次扫选作业,获得一次扫选精矿和一次扫选尾矿;(7)将一次精选精矿采用浮选柱进行二次精选作业,获得最终精矿和二次精选尾矿;

(8)将一次扫选尾矿采用浮选柱进行二次扫选作业,获得二次扫选精矿和二次扫选尾矿;(9)将一次精选尾矿和一次扫选精矿合并返回粗选作业,将二次精选尾矿返回一次精选作业,将二次扫选精矿返回一次扫选作业,将二次扫选尾矿与磁选尾矿合并为最终尾矿。

8.优选的,上述步骤(1)中,作业时尾矿矿浆浓度为18~22%,溢流产品-400目含量占85%~90%。

9.优选的,上述步骤(2)中,磁选抛尾作业时磁场强度为0.2~0.25t。

10.优选的,上述步骤(3)中,细粒级磁精矿细度为-300目占85%~90%。

11.优选的,上述步骤(4)中,浮选浓度为15%~20%,浮选时间为13~15min;浮选所加药剂:调整剂为硫酸铵或硫酸铜中的一种,用量为300~500g/t;捕收剂为丁基黄药或丁基黑药中的一种,用量为100~300g/t;起泡剂为j-622或bq-622中的一种,用量为40~100g/t。

12.优选的,上述步骤(5)中,浮选浓度为13%~17%,浮选时间为8~10min。

13.优选的,上述步骤(6)中,浮选浓度为15%~20%,浮选时间为8~10min;浮选所加药剂:捕收剂为丁基黄药或丁基黑药中的一种,用量为50~200g/t;起泡剂为bq-622或j-622中的一种,用量为20~80g/t。

14.优选的,上述步骤(7)中,浮选浓度为10%~15%,浮选时间为7~8min。

15.优选的,上述步骤(8)中,采用kyz型浮选柱,浮选浓度为15%~20%,浮选时间为8~10min;浮选所加药剂:捕收剂为丁基黄药或丁基黑药中的一种,用量为50~100g/t;起泡剂为j-622或bq-622中的一种,用量为0~20g/t。

16.与现有技术相比,本发明的有益效果如下:本发明针对以上硫化铜镍矿选矿过程所存在的问题,结合原矿性质,创造性的提出了尾矿分级再选、沉砂磁选抛尾、磁精矿再磨与尾矿分级溢流合并采用浮选柱进行选别的工艺方法。尾矿经分级后,细粒级的有用金属进入溢流产品,沉砂经过磁选抛尾作业,有用金属与磁性矿物连生部分矿物进入磁精矿,对磁精矿再磨,使有用矿物充分单体解离,再与分级溢流产品合并作为粗选的原矿,而浮选柱对细粒级的金属的回收有很好的回收效果,因此浮选作业采用浮选柱进行浮选。采用该工艺方法,有效减少了镍铜矿物与磁性矿物连生以及细粒级金属在尾矿中的损失,显著提高了镍和铜的回收率。

附图说明

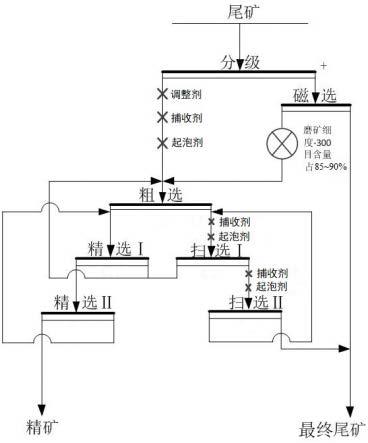

17.图1为本发明的工艺流程图。

具体实施方式

18.下面结合附图和具体实施例对本发明做进一步解释说明。

19.实施例1矿石样品为某硫化铜镍矿尾矿样,尾矿含镍0.22%,含铜0.20%。

20.按照本发明工艺方法,如图1所示流程进行。

21.步骤一:将尾矿浆化后采用fx75-8旋流器进行分级,控制旋流器压力0.2 mpa,获得沉砂和溢流两种产品a1和b1;尾矿矿浆浓度为20%,溢流产品-400目含量占85%。

22.步骤二:将分级后获得的沉砂b1进行磁选抛尾,磁场强度为0.2t,获得磁选精矿a2和磁选尾矿b2;步骤三:将磁选精矿a2进行磨矿,获得细粒级磁精矿a3,使磨矿产品中-300目质量百分比含量占磁精矿的90%。

23.步骤四:将溢流产品a1与细粒级磁精矿a3合并采用kyz浮选柱进行粗选作业,得到粗选精矿a4与粗选尾矿b3;调整剂硫酸铵用量为400g/t,捕收剂丁基黄药用量为200g/t,起泡剂bq-622用量为65g/t。浮选浓度为15%~20%,浮选时间为15min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

24.步骤五:将粗选精矿a4采用kyz浮选柱进行一次精选作业,添加硫酸铵300g/t、丁基黄药200g/t、 bq-622 60g/t,获得一次精选精矿a5和一次精选尾矿b4;浮选浓度为13%~17%,浮选时间为10min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

25.步骤六:将粗选尾矿b4采用kyz浮选柱进行一次扫选作业,添加丁基黄药100g/t、bq-622 30g/t,获得一次扫选精矿a6和一次扫选为尾矿b5;浮选浓度为15%~20%,浮选时间为10min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

26.步骤七:将一次精选精矿a5采用kyz浮选柱进行二次精选作业,浮选时间为获得最终精矿a7和二次精选尾矿b6;浮选浓度为10%~15%,浮选时间为8min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

27.步骤八:将一次扫选尾矿b5采用kyz浮选柱进行二次扫选作业,获得二次扫选精矿a8和二次扫选尾矿b7。捕收剂丁基黄药用量为75g/t,起泡剂bq-622用量为10g/t。浮选浓度为15%~20%,浮选时间为10min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

28.步骤九:将一次精选尾矿b4和一次扫选精矿a6合并返回步骤四粗选作业,将二次精选尾矿b6返回步骤五一次精选作业,将二次扫选精矿a8返回步骤六一次扫选作业,将二次扫选尾矿b7与磁选尾矿b2合并为最终尾矿b8。试验结果见表5所示。

29.表5 实施例1实验结果实施例2矿石样品为某硫化铜镍矿尾矿样,尾矿含镍0.20%,含铜0.18%。

30.按照本发明工艺方法,如图1所示流程进行。

31.步骤一:将尾矿采用fx75-8旋流器进行分级,控制旋流器压力0.2 mpa,获得沉砂和溢流两种产品a1和b1。尾矿矿浆浓度为22%,溢流产品-400目含量占88%;步骤二:将分级后获得的沉砂b1进行磁选抛尾,磁场强度为0.2t,获得磁选精矿a2和磁选尾矿b2;步骤三:将磁选精矿a2进行磨矿,获得细粒级磁精矿a3,使磨矿产品中-300目质量百分比含量占磁精矿的90%。

32.步骤四:将溢流产品a1与细粒级磁精矿a3合并采用kyz浮选柱进行粗选作业,得到粗选精矿a4与粗选尾矿b3;粗选作业硫酸铵300g/t、丁基黄药200g/t、 bq-622 60g/t。浮选浓度为15%~20%,浮选时间为15min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

33.步骤五:将粗选精矿a4采用kyz浮选柱进行一次精选作业,添加硫酸铵300g/t、丁基黄药200g/t、 bq-622 60g/t,获得一次精选精矿a5和一次精选尾矿b4;一次精选浮选浓度为13%~17%,浮选时间为10min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

34.步骤六:将粗选尾矿b4采用kyz浮选柱进行一次扫选作业,添加丁基黄药100g/t、bq-622 30g/t,获得一次扫选精矿a6和一次扫选为尾矿b5;浮选浓度为15%~20%,浮选时间为10min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

35.步骤七:将一次精选精矿a5采用kyz浮选柱进行二次精选作业,浮选时间为获得最终精矿a7和二次精选尾矿b6;浮选浓度为10%~15%,浮选时间为8min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

36.步骤八:将一次扫选尾矿b5采用kyz浮选柱进行二次扫选作业,获得二次扫选精矿a8和二次扫选尾矿b7。捕收剂丁基黄药用量为100g/t,起泡剂bq-622用量为10g/t。浮选浓度为15%~20%,浮选时间为10min,渣浆泵循环速率32.66hz,蠕动泵循环速率10 hz、浮选风压0.6mpa。

37.步骤九:将一次精选尾矿b4和一次扫选精矿a6合并返回步骤四粗选作业,将二次精选尾矿b6返回步骤五一次精选作业,将二次扫选精矿a8返回步骤六一次扫选作业,将二次扫选尾矿b7与磁选尾矿b2合并为最终尾矿b8。试验结果见表6所示。

38.表6 实施例2实验结果以上实施例表明:采用该方法处理后尾矿中的镍回收率可达到30%左右,铜达到20%左右,镍品位在2.5%左右,铜品位在1.5%以上,氧化镁含量小于12%。由于获得的精矿品位和产率均较低,氧化镁含量控制在下道生产工序可接受范围(≤13.5%),可将其与生产中获得的低品位精矿合并,以满足生产需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1