一种石英尾矿粉高效提取硅微粉选矿工艺的制作方法

1.本发明涉及一种石英尾矿粉高效提取硅微粉选矿工艺,属于选矿技术领域。

背景技术:

2.在石英矿选矿加工生产过程中,会产生大量石英尾矿粉,因其粒度细、杂质含量高、提纯工艺复杂,经济价值不高。我国石英尾矿粉资源量大,堆存量有几亿吨,如何处置石英尾矿粉给周边环境带来的污染和安全隐患是社会面临的难题。通过高效、低成本的选矿工艺提取石英尾矿中的硅微粉,可以促进石英尾矿粉资源最大化利用。

3.目前,我国石英尾矿粉提纯主要采用物理和化学相结合方法处理工艺,即对石英尾矿粉采用水洗、脱泥、磁选、浮选、酸浸等联合选矿工艺流程,由于石英尾矿粉中铁、铝、镁、钙等元素含量高,多以氧化物、长石、高岭石、云母等形态在石英砂中形成包裹体杂质而难以除去,并呈现粗粒级二氧化硅含量高、杂质成分含量低;细粒级中二氧化硅含量低、杂质成分含量高的情况。因此,生产过程中存在工艺流程长、药剂用量大、生产成本高,且酸浸过程中高浓度无机酸洗会对生产设备产生严重腐蚀,污染环境,尤其是为提高产品质量、降低生产成本,采用加入氢氟酸洗工艺后,氟离子在环境生态中难以降解,严重影响水质净化,造成该工艺在生产过程中难以实施。综上所述,目前,石英尾矿粉总体开发利用程度低、效益差。

技术实现要素:

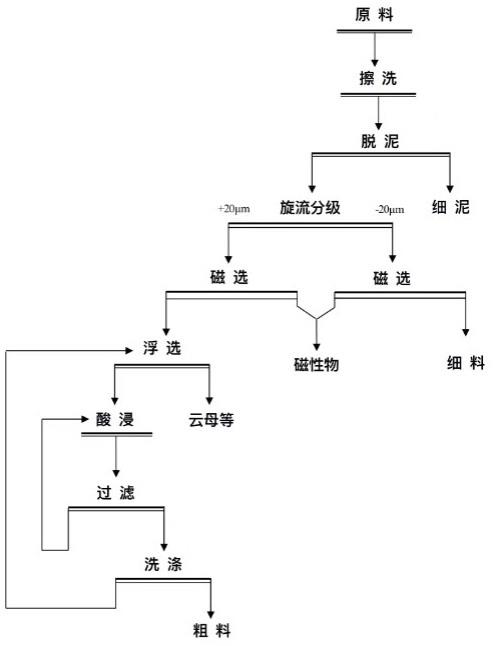

4.本发明提供一种石英尾矿粉高效提取硅微粉选矿工艺,即“擦洗-脱泥-分级-磁选-浮选-酸浸”工艺,该选矿方法生产成本低、无废水外排,工艺流程简单,符合尾矿资源综合开发利用产业发展过程中低碳、环保全过程生产要求。

5.本发明是这样实现的:(1)一种石英尾矿粉高效提取硅微粉选矿工艺,将石英尾矿粉加入搅拌槽中进行调浆,并同时加入分散剂,进行混合擦洗;擦洗完成后,在搅拌槽中加入清水,将擦洗后的矿浆进行浓度稀释,然后导入水力分级机进行脱泥,得到脱泥矿浆。优选地,矿泥分散剂为六偏磷酸钠。(2)将脱泥后的矿浆输入搅拌桶,加清水调整矿浆浓度,然后将矿浆泵送到水力旋流器组进行分级,最终获得分级溢流(细物料)和沉砂(粗物料)两种产品。优选地,将分级产品粒度界限控制在20μm。(3)分级获得物料分别进入2个贮浆桶:分级溢流物料浓度较低,通过沉淀脱除部分水分;分级沉砂物料浓度较高,需要加水稀释。调整后的分级溢流和分级沉砂矿浆,分别进行磁选。(4)磁选过程采用一次精选流程,获得细物料精矿产品和粗物料精矿产品,粗、细物料经磁选后的磁性物作为中矿产品单独存放;细物料精矿产品作为普通硅微粉产品存放,粗物料精矿产品进入浮选。

优选的,磁选机采用超导强磁选机。(5)粗物料精矿矿浆进入贮浆桶,加入硫酸调整浮选矿浆ph为酸性,然后进入浮选机进行浮选,得到浮选精矿产品。优选的,浮选设备主要采用外部充气机械搅拌式浮选机,浮选药剂采用酸性阳离子捕收剂十二胺。(6)浮选产品进入浓缩机进行浓缩脱水,调整脱水精矿浓度后,将矿浆导入反应釜中并加入酸浸液,酸浸过程中控制反应温度和反应时间。(7)酸浸结束后,将酸浸产物导入压滤机,经压滤机压滤后,首先脱除废酸,然后再通入清水洗涤,洗涤压滤2~3次;其次脱除含酸废水,最后再通入洗涤清水压滤,得到洗涤产物。优选的,压滤机为隔膜压滤机,通过对废酸溶液补充浓硫酸,进行酸度调整后,可作为酸浸液循环使用;对废水进行石灰中和处理及稀释ph后,可以返回浮选作业作为ph调整剂循环使用。(8)洗涤产物为粗料石英硅微粉产品,采用盘式真空脱水机进行脱水后,得到滤饼含湿率15-20wt%、二氧化硅含量99.40wt%、三氧化二铁含量0.013wt%高纯硅微粉精矿产品。(9)将滤饼进行烘干、干燥,得到含湿率小于1wt%的粗料高纯硅微粉产品。优选的,烘干、干燥设备主要为盘式连续干燥机。本发明主要是针对石英矿加工生产过程中产生的细粒尾泥进行高效提取硅微粉的选矿处理工艺。在具体运用过程中,采用常规工序,易在工业生产中实现。与传统制备高纯石英砂工艺相比,降低了生产成本、清洁生产、废酸和废水全过程综合回用,对环境友好,且易在生产中实现。本发明的特点和优点如下:1. 细泥分级工艺:鉴于该类型的尾矿粉中粒度细且含泥量大,在采用后续工序时,如浮选、酸浸工艺时将会消耗大量药剂,增加生产成本,因此,在擦洗和脱泥工序完成后,需要对脱泥产品进行分级,并分别对分级产品采用不同提纯工艺,以优化生产流程,降低药剂使用成本;2. 酸浸设备配置:鉴于酸浸过程中,提高反应温度有助于增进酸浸效果,因此,加热过程是在密闭容器中进行;同时,酸浸设备要具有耐温(《100℃)和耐腐蚀性要求;3. 酸浸过程中废酸液可以循环使用:酸浸过程中,通过对废酸溶液补充浓硫酸,进行酸度值调整,可以作为酸浸液循环使用;对酸性废水进行ph稀释后,可以返回浮选作业作为ph调整剂循环使用;4. 采用超导磁选机对磁性物进行分选:超导磁选机的分选效果优于一般强磁选机,对磁性物杂质脱除效果好;5. 采用上述提取工艺对含泥高、含钾、钠、钙、镁、钛和铁等杂质的石英尾矿粉进行高效提纯后,得到高纯硅微粉sio2:99.40wt%、mgo、tio2均小于0.010wt%,fe2o3为0.013wt%。

附图说明

8.图1绘示本发明的工艺流程示意图;

图2绘示湖南省郴州市某石英加工企业石英尾粉样品原矿化验结果表;图3绘示湖南省郴州市某石英加工企业石英尾粉样品原矿采用本发明后获得的选矿工艺指标化验结果表。具体实施方式:

9.以湖南省郴州市某石英矿加工企业尾矿粉高效提取硅微粉为例,该样品原矿化验结果见图2。

10.通过x射线粉末衍射分析,石英尾矿粉主要成分是二氧化硅,主要杂质元素为 al2o3和 k2o,其次为fe2o

3、

na2o、tio2及少量有机质,主要杂质成分为云母;采用激光粒度仪对石英尾矿粉进行粒度测试,平均粒径主要集中在170目以下,d90为58μm。

11.该石英尾矿粉采用下述高效提取硅微粉选矿工艺,获得的选矿技术指标见图3。

12.工艺流程如下:1. 擦洗脱泥:将石英尾矿粉和水加入200l搅拌桶中进行调浆,控制矿浆浓度在50~60wt%,同时加入配制的六偏磷酸钠溶液,添加量为0.2~1wt%,擦洗时间为40~50分钟。擦洗完成后,加入清水将矿浆浓度稀释到20~30wt%后,采用200

×

200的水力分级机进行脱泥;2. 脱泥矿浆泵送至贮浆桶,加水稀释矿浆浓度,再将矿浆泵入φ75mm的水力旋流器进行分级,控制水力旋流器压力为0.4mpa、沉砂口径为10mm,得到分级产品为+20微米的分级沉砂(粗料)和-20微米的分级溢流(细料);3. 磁选:分级物料分别进入粗、细搅拌桶,得到的粗料浓度较高,需要加水稀释,而细料的浓度则较稀,通过沉淀脱除部分水分。将调好矿浆分别送入sh强磁选机进行磁选。粗、细物料经磁选后的磁性物为中矿产品,细物料精矿产品作为普通硅微粉产品,粗物料精矿产品进入浮选;4. 浮选:磁选精矿进入浮选搅拌桶调整矿浆浓度和ph值,并加入阳离子型捕收药剂十二胺,添加量为45g/t,然后送入fx2-12型浮选机进行反浮选,脱除云母类矿物杂质成分;5. 酸浸:浮选精矿产品经浓缩机脱水,给入200l的反应釜中,反应釜内矿浆浓度为45~55wt%,加热温度70~90℃,反应时间5~7小时,酸浸完成后,将酸浸产物进行过滤和冲洗;6. 过滤和洗涤:将酸浸产物用x800型隔膜压滤机洗涤至中性。首先压滤脱除废酸,然后按2.5l/kg通入洗涤水压滤两次,最后按1.0l/kg通入洗涤水压滤,得到洗涤产物;7. 烘干和干燥:将洗涤产物用盘式干燥机烘干,得到含湿率小于1wt%的粗料高纯硅微粉产品。

13.以上内容是结合具体优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属选矿技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,凡依据本发明的选矿工艺、技术路线、技术参数和技术原理所做的等效变化,均应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1