一种含滑石铜矿的选矿方法与流程

1.本发明涉及铜矿浮选领域,具体涉及一种含滑石铜矿的选矿方法。

背景技术:

2.目前,铜因其在延展、导热和导电等方面性能优异,被广泛应用于国民经济中的重要领域,是重要战略资源。世界上已探明的铜约为3.5-5.7亿吨,其中硫化铜矿约占全部总量的75%以上。但受地质成矿因素影响,部分硫化铜矿中含有较多的滑石等易浮脉石矿物,而滑石等易浮脉石矿物天然疏水性强,可浮性极好,硬度低,在磨矿过程中极易泥化。泥化后的滑石在浮选中表现出优于铜矿物的浮游速度,还易附着在铜矿物的表面,使其不能与捕收剂有效作用,对铜矿物选别产生不利影响,不但影响铜精矿品位,还降低了铜回收率。

3.处理此类含滑石铜矿,通常采用两种方法:

4.一种是铜浮选过程中添加大量高分子抑制剂(如羧甲基纤维素、瓜尔胶、淀粉、糊精、聚丙烯酰胺等单用及组合使用)抑制滑石,如cn111229451a公开了一种滑石与黄铜矿的浮选分离方法,本发明首次采用羧甲基纤维素、ctp、木质素磺酸钙三种药剂的组合作为抑制剂对滑石与黄铜矿进行浮选分离,对滑石具备高效的选择性抑制作用,同时能有效的分散粘土矿物与黄铜矿颗粒,阻碍亲水性脉石矿物的泡沫夹带现象;消除矿浆中难免离子的不利影响,进一步强化抑制剂的选择性抑制作用,选择性抑制易浮的脉石矿物,如滑石、绿泥石等,从而有利于矿物的浮选分离,提高铜精矿的品位与回收率,大幅度提高选矿指标;该组合抑制剂与常规的滑石抑制剂相比,三种药剂协同作用,具有抑制性和分散性双重属性,能大幅度提高铜的选矿指标,有市场应用价值。但使用高分子抑制剂存在较大弊端,一是高分子抑制剂通常溶解性较差,配置使用困难;二是高分子抑制粘度较大,恶化浮选矿浆环境,夹杂导致铜精矿品位低,过滤时会堵塞滤布,影响尾矿的沉降;三是高分子抑制剂对铜矿物有一定抑制,对铜的回收产生不利影响;四是高分子抑制剂一般价格较高,用量较大,增加了企业成本。

5.另一种方法是加起泡剂预先浮选脱除滑石,消除滑石对铜浮选的影响,但脱出的滑石泡沫铜含量较高,直接抛尾造成铜损失。如cn111451003a公开了一种易泥化、易浮含铜滑石-蛇纹岩矿石的选矿方法,它包括以下步骤:(1)、磨矿:对易泥化、易浮含铜滑石-蛇纹岩矿石进行磨矿,从而得到原矿矿浆;(2)预先脱泥浮选:向原矿矿浆中加入起泡剂,进行泥化易浮脉石预浮选,从而得到预先脱泥泡沫和预脱泥后矿浆;(3)预先脱泥泡沫单独浮选:(4)预脱泥后矿浆单独浮选;先通过对原矿矿浆进行预先脱泥,优化了预脱泥后矿浆的浮选环境,此外,创造性地提出先抑铜浮泥,反浮选脱泥后矿浆再活化铜浮选富集的技术方案,避免大量含泥脉石对预先脱泥泡沫中铜富集时的影响,从而大幅度减少药剂用量,从而为提高铜精矿品质提供了有力保障。

6.因此,如何消除滑石的影响,将含滑石铜矿更加高效选别,提高铜精矿品位和回收率是亟待解决的难题。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明的目的在于提供一种含滑石铜矿的选矿方法,以克服传统采用高分子抑制剂抑制滑石所带来的种种弊端,同时避免预先脱除滑石造成的铜损失。

8.为达此目的,本发明采用以下技术方案:

9.本发明提供了一种含滑石铜矿的选矿方法,所述选矿方法包括:

10.(1)向原矿矿浆中加入起泡剂a进行滑石预浮选,得到滑石尾矿和预浮选精矿;

11.(2)对步骤(1)得到预浮选精矿利用浮选药剂依次进行粗选和精选,得到铜精矿;

12.所述起泡剂a由松醇油、辛醇、柴油和聚山梨酯组成。

13.本发明提供的含滑石铜矿的选矿方法,通过在选矿工艺中引入特定的起泡剂,显著降低了含滑石铜矿进行预浮选时铜矿的夹杂,可以对预浮选含滑石铜矿工艺中铜实现高效的富集,实现了预浮选阶段的精准抛尾。

14.作为本发明优选的技术方案,所述起泡剂a中松醇油、辛醇、柴油和聚山梨酯的质量比为(60-70):(20-30):(5-12):(1-3),例如可以是60:20:5:1、60:30:5:1、60:20:8:1、60:20:10:1、60:20:12:1、65:20:5:1、60:20:5:2、60:20:5:3、60:30:12:1、70:25:8:2或65:30:8:2等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

15.本发明中,所述辛醇可以是正辛醇、异辛醇或仲辛醇等,以及正辛醇的其他同分异构体,如还可以是正辛醇和异辛醇的组合,正辛醇和异辛醇的组合,异辛醇和仲辛醇的组合等。

16.本发明中,所述松醇油,其主要成分萜烯醇(c

10h17

oh)是环状结构且有三种异构体(α-萜烯醇、β-烯醇、γ-萜烯醇)。松醇油是浅黄色油状透明液体,有刺激性气味,可燃,微溶于水;在空气中可氧化,氧化后,粘度增加,遇酸或受热时会分解而降低选矿性能。松醇油起泡性强,能生成大小均匀、粘度中等和稳定性合适的气泡;松醇油在浮选作业中所形成的泡沫比其他起泡剂更为稳定;其用量过大时,气泡变小,影响浮选指标。松醇油广泛地应用于各种金属或非金属矿的浮选作业中,它主要用于各种硫化矿如铜,铅,锌及铁矿和各种非硫化矿的浮选。它还具有一定的捕收性,特别对滑石、硫磺、石墨、辉钼矿及煤等易浮矿物有较为明显的捕收效果。

17.本发明中,所述辛醇(c8h

18

o),是一种饱和脂肪醇,无色透明油状液体,有强烈的油脂气味和柑橘气息,主要用于溶剂或生产表面活性剂,广泛用于日化,个人护理,织物洗涤,织物柔软,抗腐蚀,印染助剂等。直链醇类同系物随着碳原子数增多,在水中溶解度逐渐降低而起泡能力随之增强;至碳原子数达到5、6、7、8时(即戊、己、庚、辛醇)起泡能力达到几大点,自此以后随碳原子数的增加,起泡能力又逐渐降低。而辛醇碳原子数为8,能显著第降低水的表明张力,起泡性能随表明活性的增大而增强,而且是气泡稳定。

18.本发明中,所述柴油是轻质石油产品,复杂烃类(碳原子数约10-22)混合物。柴油本身是良好的溶剂,可增加起泡剂的分散性和流动性,同时可以消除过多的泡沫,促进泡沫的兼并二次富集,还具有一定的捕收性,特别对滑石、硫磺、石墨、辉钼矿及煤等易浮矿物有较为明显的捕收效果。

19.本发明中,所述起泡剂a的制备通过混合进行,如可以直接将物料进行混合,也可将部分物料先混合,然后再和其他物料依次混合,分步混合中具体可以是按照配方先将松

醇油和辛醇进行第一混合搅拌,得到的物料和聚山梨酯进行第二混合,之后将得到的物料和柴油进行第三混合搅拌,得到所述浮选起泡剂;所述第一混合搅拌的时间为10-20min,速度为60-100r/min;所述第二混合搅拌的时间为10-20min,速度为60-100r/min;所述第三混合搅拌的时间为10-20min,速度为60-100r/min。进一步使所得气泡稳定,降低气泡对铜矿的夹杂,即提升气泡对滑石的吸附特性,以进一步实现对滑石高效的预抛尾。

20.进一步地,混合可以是在搅拌器中进行混合,或在反应釜中进行混合,如可以是平浆式搅拌器、旋浆式搅拌器、涡轮式搅拌器、特种搅拌器(锚式搅拌器、鼠笼式搅拌器、行星式搅拌器),搅拌的方式可以是机械搅拌、气流搅拌或射流搅拌等。

21.优选地,所述聚山梨酯包括聚山梨酯-80。

22.作为本发明优选的技术方案,步骤(1)所述原矿矿浆为将含滑石铜矿加水进行磨矿后得到。

23.优选地,步骤(1)所述原矿矿浆中-0.074mm颗粒的质量百分含量为60-85%,例如可以是60%、61%、62%、63%、64%、65%、66%、67%、68%、69%、70%、71%、72%、73%、74%、75%、76%、77%、78%、79%、80%、81%、82%、83%、84%或85%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

24.作为本发明优选的技术方案,步骤(1)所述原矿矿浆的质量浓度为30-40%,例如可以是30%、31%、32%、33%、34%、35%、36%、37%、38%、39%或40%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。矿浆的质量浓度过低,容易造成药剂消耗大,并且影响铜精矿的回收率;矿浆的质量浓度过高,滑石容易造成夹杂,影响铜精矿品位。

25.作为本发明优选的技术方案,步骤(1)所述起泡剂a的添加量为3-15g/t,例如可以是3g/t、4g/t、5g/t、6g/t、7g/t、8g/t、9g/t、10g/t、11g/t、12g/t、13g/t、14g/t或15g/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

26.作为本发明优选的技术方案,步骤(1)所述滑石尾矿进行离心选矿,依次进行离心粗选和离心精选。

27.离心选矿机富集比有一定范围,只进行一次粗选,铜精矿1品位难以保证,同时使用一次粗选和一次精选联合流程,可确保铜精矿1的品位,离心选矿过程更加稳定、高效。

28.作为本发明优选的技术方案,步骤(2)所述浮选药剂包括ph调整剂、捕收剂和起泡剂b。

29.优选地,步骤(2)所述浮选药剂中的ph调整剂包括石灰。

30.优选地,步骤(2)所述浮选药剂中的捕收剂包括硫氨酯、酯-105、乙硫氮或异丁基钠黑药中的1种或至少2种的组合,所述组合可以是硫氨酯和酯-105的组合,酯-105和乙硫氮的组合,乙硫氮和异丁基钠黑药的组合或硫氨酯、酯-105、乙硫氮和异丁基钠黑药的组合等,但不限于所列举的组合,该范围内其它未列举的组合同样适用。

31.优选地,步骤(2)所述浮选药剂中的起泡剂b包括二号油。

32.本发明中,起泡剂b为本领域中常规起泡剂,不包含本发明中特定的起泡剂a。

33.作为本发明优选的技术方案,步骤(2)所述粗选中采用ph调整剂将矿浆ph值调至9.5-10.5,例如可以是9.5、9.6、9.7、9.8、9.9、10、10.1、10.2、10.3、10.4或10.5等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

34.优选地,步骤(2)所述粗选中所用捕收剂的添加量为20-80g/t,例如可以是20g/t、

22g/t、24g/t、26g/t、28g/t、30g/t、32g/t、34g/t、36g/t、38g/t、40g/t、42g/t、44g/t、46g/t、48g/t、50g/t、52g/t、54g/t、56g/t、58g/t、60g/t、62g/t、64g/t、66g/t、68g/t、70g/t、72g/t、74g/t、76g/t、78g/t或80g/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

35.优选地,步骤(2)所述粗选中所用起泡剂b的添加量为5-30g/t,例如可以是5g/t、6g/t、7g/t、8g/t、9g/t、10g/t、11g/t、12g/t、13g/t、14g/t、15g/t、16g/t、17g/t、18g/t、19g/t、20g/t、21g/t、22g/t、23g/t、24g/t、25g/t、26g/t、27g/t、28g/t、29g/t或30g/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

36.优选地,步骤(2)所述粗选至少进行一次。

37.本发明中,所述粗选过程中ph调整剂、捕收剂以及起泡剂的用量为各药剂加入的总量,例如进行两次粗选,两次粗选过程中捕收剂的加入总量为20-80g/t。

38.优选地,步骤(2)所述粗选所得尾矿至少进行2次扫选,例如可以是2次、3次、4次、5次、6次或7次等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

39.本发明中,为了进一步避免有用矿物铜矿的浪费,还可以针对粗选尾矿进行扫选,以更加提升铜矿的回收效果。

40.本发明中,扫选过程中加入捕收剂,如进行2次扫选时,扫选ⅰ和扫选ⅱ中捕收剂的用量分别独立地为5-15g/t,例如可以是5g/t、6g/t、7g/t、8g/t、9g/t、10g/t、11g/t、12g/t、13g/t、14g/t或15g/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用;所述起泡剂用量分别独立地为3-8g/t,例如可以是3g/t、4g/t、5g/t、6g/t、7g/t或8g/t等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

41.作为本发明优选的技术方案,步骤(2)所述精选至少进行3次,例如可以是3次、4次、5次、6次、7次或8次等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。精选后得到的中矿循序返回前一作业进行精选,例如精选得到的中矿返回前一精选作业。

42.本发明中,精选过程还可以依据实际需求加入捕收剂,抑制剂,起泡剂等其它浮选药剂,以进一步强化浮选指标。

43.优选地,步骤(2)所述精选中采用ph调整剂将矿浆ph值调至10.5-12。通过对ph范围的进一步限定,使得铜粗选精矿中的硫被进一步选择性抑制,同时不影响铜的上浮,从而实现铜的高效回收。

44.如对铜粗选精矿进行三次精选,精选ⅰ、精选ⅱ和精选ⅲ都采用ph调整剂石灰,调整矿浆ph值为10.5-12.0。

45.本发明中,添加量g/t是指每吨滑石铜矿原矿添加对应质量的药剂。

46.作为本发明优选的技术方案,所述选矿方法包括:

47.(1)向原矿矿浆中加入起泡剂a进行滑石预浮选,得到滑石尾矿和预浮选精矿;

48.所述起泡剂a由质量比为(60-70):(20-30):(5-12):(1-3)的松醇油、辛醇、柴油和聚山梨酯组成;所述聚山梨酯包括聚山梨酯-80;所述原矿矿浆为将含滑石铜矿加水进行磨矿后得到;步骤(1)所述原矿矿浆中-0.074mm颗粒的质量百分含量为60-85%;所述原矿矿浆的质量浓度为30-40%;所述起泡剂a的添加量为3-15g/t;所述滑石尾矿进行离心选矿,依次进行离心粗选和离心精选;

49.(2)对步骤(1)得到预浮选精矿利用浮选药剂依次进行粗选和精选,得到铜精矿;

50.所述浮选药剂包括ph调整剂、捕收剂和起泡剂b;所述浮选药剂中的ph调整剂包括石灰;所述浮选药剂中的捕收剂包括硫氨酯、酯-105、乙硫氮或异丁基钠黑药中的1种或至少2种的组合;所述浮选药剂中的起泡剂b包括二号油;

51.所述粗选中采用ph调整剂将矿浆ph值调至9.5-10.5;所述粗选中所用捕收剂的添加量为20-80g/t;所述粗选中所用起泡剂b的添加量为5-30g/t;所述粗选至少进行一次;所述粗选所得尾矿至少进行2次扫选;

52.所述精选至少进行3次;所述精选中采用ph调整剂将矿浆ph值调至10.5-12。

53.与现有技术方案相比,本发明至少具有以下有益效果:

54.(1)在处理含滑石铜矿原矿时,先采用特定的起泡剂对原矿矿浆进行滑石预浮选,使滑石矿物高效脱除的同时降低了铜矿的夹杂,避免了采用传统的高分子抑制剂抑制滑石浮选铜的技术方案,克服了传统高分子抑制剂溶解性差、配置使用困难,粘度较大、恶化浮选矿浆环境、夹杂进入铜精矿中、过滤时堵塞滤布、影响尾矿沉降,抑制铜矿物影响铜回收率,药剂成本高等弊端,最终得铜的回收率达到90%以上。

55.(2)预浮选出来的滑石泡沫产品不采用添加传统的高分子抑制剂进行抑泥浮铜或抑铜浮泥工艺,或者滑石泡沫产品直接抛尾,造成铜损失。本发明采用环保的离心选矿机对滑石泡沫产品进行离心选矿,进一步产出铜精矿,既可以进一步保证铜的回收率,又避免了滑石对铜浮选的影响和使用高分子抑制剂的各种弊端。

56.(3)本发明适应性强,可环保、高效处理不同滑石含量的铜矿资源,生产出的铜精矿品质高、杂质含量低、铜回收率高;生产过程稳定,易于操作和管理,是一种环保、高效利用含滑石铜矿资源的选矿方法。

附图说明

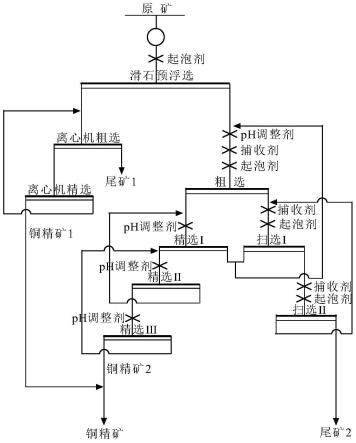

57.图1是本发明实施例1提供选矿方法的工艺流程图。

58.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

59.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

60.实施例1

61.对某含滑石铜矿原矿(cu含量为0.81%,s含量为10.13%,滑石矿物含量12.67%)进行浮选作业。

62.具体为,原矿经磨矿后采用滑石预浮选+离心选矿(一粗一精离心选矿流程)联合工艺处理滑石,滑石预浮后矿浆采用一粗两扫三精浮选流程,其中精选ⅰ和扫选ⅰ得到的中矿返回粗选,精选ⅱ和精选ⅲ所得中矿依次返回前一精选作业,扫选ⅱ所得的中矿返回扫选ⅰ,工艺流程如图1所示,具体包括以下步骤:

63.(a)对含滑石铜矿原矿进行磨矿,磨至细度-0.074mm占65%后,制成质量浓度为33%的原矿矿浆;

64.(b)向所述原矿矿浆中加入起泡剂a10g/t,进行滑石预浮选,从而得到滑石尾矿和

预浮选精矿;

65.(c)所述滑石尾矿进入离心选矿机进行离心选矿,进行一次粗选和一次精选,从而得到铜精矿1和尾矿1;

66.(d)向所述预浮选精矿中依次加入ph调整剂石灰(调整矿浆ph值为9.5)、铜捕收剂硫氨酯50g/t、起泡剂b二号油15g/t进行一次粗选,得到铜粗选精矿和粗选尾矿;粗选尾矿进行两次扫选,扫选ⅰ和扫选ⅱ过程中捕收剂硫氨酯的用量分别为15g/t和10g/t,起泡剂用量分别为7g/t和5g/t,将扫选后得到的中矿循序返回前一作业进行选别;

67.(e)向所述步骤(d)得到的铜粗选精矿进行三次精选作业,精选ⅰ、精选ⅱ和精选ⅲ中分别都加入ph调整剂石灰,调整矿浆ph值为12.0,精选完成后得到铜精矿2;

68.(f)将所述铜精矿1与所述铜精矿2混合在一起,得到铜精矿;

69.其中,所述起泡剂a为松醇油、辛醇(正辛醇)、柴油、聚山梨酯-80按照质量比为70:20:10:1混合而成。

70.具体地,该含滑石铜矿滑石矿物含量12.67%,大量的易泥化的滑石严重影响铜矿物的回收,采用本发明提供的一种含滑石铜矿的选矿方法进行处理。经过检测,滑石泡沫中铜含量为0.28%,最终获得的闭路试验指标为:铜精矿中含铜20.52%,铜回收率为90.69%。

71.实施例2

72.对某含滑石铜矿原矿(cu含量为0.41%,s含量为3.83%,滑石矿物含量10.29%)进行选矿处理。

73.具体为,原矿经磨矿后采用滑石预浮选+离心选矿(一粗一精离心选矿流程)联合工艺处理滑石,滑石预浮后矿浆采用一粗两扫三精浮选流程,其中精选ⅰ和扫选ⅰ得到的中矿返回粗选,精选ⅱ和精选ⅲ所得中矿依次返回前一精选作业,扫选ⅱ所得的中矿返回扫选ⅰ,具体包括以下步骤:

74.(a)对含滑石铜矿原矿进行磨矿,磨至细度-0.074mm占70%后,制成质量浓度为35%的原矿矿浆;

75.(b)向所述原矿矿浆中加入起泡剂a8g/t,进行滑石预浮选,从而得到滑石尾矿和预浮选精矿;

76.(c)所述滑石尾矿进入离心选矿机进行离心选矿,进行一次粗选和一次精选,从而得到铜精矿1和尾矿1;

77.(d)向所述预浮选精矿中依次加入ph调整剂石灰(调整矿浆ph值为10.5)、铜捕收剂硫氨酯40g/t、起泡剂b二号油12g/t进行一次粗选,得到铜粗选精矿和粗选尾矿;粗选尾矿进行两次扫选,扫选ⅰ和扫选ⅱ过程中捕收剂硫氨酯的用量分别为10g/t和7g/t,起泡剂用量分别为5g/t和3g/t,将扫选后得到的中矿循序返回前一作业进行选别;

78.(e)向所述步骤(d)得到的铜粗选精矿进行三次精选作业,精选ⅰ、精选ⅱ和精选ⅲ中分别都加入ph调整剂石灰,调整矿浆ph值为10.5,精选完成后得到铜精矿2;

79.(f)将所述铜精矿1与所述铜精矿2混合在一起,得到铜精矿;

80.其中,所述起泡剂a为松醇油、辛醇(异辛醇)、柴油、聚山梨酯-80按照质量比为63:30:5:3混合而成。

81.具体地,该含滑石铜矿滑石矿物含量10.29%,大量的易泥化的滑石严重影响铜矿

物的回收,采用本发明提供的一种含滑石铜矿的选矿方法进行处理。经过检测,滑石尾矿中铜含量为0.26%,最终获得的闭路试验指标为:铜精矿中含铜18.42%,铜回收率为90.15%。

82.实施例3

83.与实施例1的区别仅在于起泡剂a替换为羧甲基纤维素1000g/t,即采用传统的常规羧甲基纤维素抑制滑石浮选方法处理。经过检测,铜精矿中含铜15.21%,铜回收率为84.62%。

84.实施例4

85.对实施例1中的含滑石铜矿采用传统的常规浮选方法处理,原矿经磨矿后,先加入起泡剂对滑石进行预浮选,脱除滑石直接抛尾,滑石预浮选后矿浆采用一粗两扫三精浮选流程,其中精选ⅰ和扫选ⅰ得到的中矿返回粗选,精选ⅱ和精选ⅲ所得中矿依次返回前一精选作业,扫选ⅱ所得的中矿返回扫选ⅰ,具体包括以下步骤:

86.(a)对含滑石铜矿原矿进行磨矿,磨至细度-0.074mm占65%后,制成质量浓度为33%的原矿矿浆;

87.(b)向所述原矿矿浆中加入起泡剂a10g/t,进行滑石预浮选,从而得到滑石尾矿和预浮选精矿;

88.(c)向所述滑石预浮选后矿浆中依次加入ph调整剂石灰(调整矿浆ph值为10)、铜捕收剂硫氨酯50g/t、起泡剂b二号油15g/t进行一次粗选,得到铜粗选精矿和粗选尾矿;粗选尾矿进行两次扫选,扫选ⅰ和扫选ⅱ过程中捕收剂硫氨酯的用量分别为15g/t和10g/t,起泡剂用量分别为7g/t和5g/t,将扫选后得到的中矿循序返回前一作业进行选别;

89.(d)向所述步骤(d)得到的铜粗选精矿进行三次精选作业,精选ⅰ、精选ⅱ和精选ⅲ中分别都加入ph调整剂石灰,调整矿浆ph值为11.2,精选完成后得到铜精矿;

90.其中,所述起泡剂a为松醇油、辛醇(仲辛醇)、柴油、聚山梨酯-80按照质量比为70:20:10:1混合而成。

91.具体地,该含滑石铜矿滑石矿物含量12.67%,大量的易泥化的滑石严重影响铜矿物的回收,采用传统的常规方法先加入起泡剂对滑石进行预浮选,脱除滑石直接抛尾,滑石预浮选后矿浆进行铜浮选工艺处理。经过检测,滑石尾矿中的铜含量为0.30%;最终获得的闭路试验指标为:铜精矿中含铜20.12%,铜回收率为88.10%。

92.实施例5

93.与实施例4的区别仅在于采用松醇油作为起泡剂a,经过检测,滑石尾矿中铜含量为1.07%;最终获得的闭路试验指标为:铜精矿中含铜20.18%,铜回收率为85.13%。

94.实施例6

95.与实施例1的区别仅在于采用松醇油作为起泡剂a,经过检测,滑石尾矿中铜含量为1.12%;最终获得的闭路试验指标为:铜精矿中含铜20.21%,铜回收率为87.17%。

96.实施例7

97.与实施例4的区别仅在于将仲辛醇替换为等量的gf油,经过检测,滑石尾矿中铜含量为1.22%;最终获得的闭路试验指标为:铜精矿中含铜20.36%,铜回收率为84.32%。

98.实施例8

99.与实施例4的区别仅在于将起泡剂a替换为等量的丁基醚醇,经过检测,滑石尾矿

中铜含量为0.89%;最终获得的闭路试验指标为:铜精矿中含铜20.14%,铜回收率为86.47%。

100.通过对上述实施例的分析可知,采用本技术的浮选工艺处理含滑石铜矿原矿时,先通过对原矿矿浆进行滑石预浮选,使滑石矿物被预先脱除,避免了采用传统的高分子抑制剂抑制滑石浮选铜的技术方案,克服了传统高分子抑制剂溶解性差、配置使用困难,粘度较大、恶化浮选矿浆环境、夹杂进入铜精矿中、过滤时堵塞滤布、影响尾矿沉降,抑制铜矿物影响铜回收率,药剂成本高等弊端。

101.声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

102.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

103.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

104.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1