一种从低品位选钛尾矿中回收细粒钛铁矿的高梯度强磁选方法与流程

1.本发明涉及一种从低品位选钛尾矿中回收细粒钛铁矿的高梯度强磁选方法,属于尾矿资源综合利用技术领域。

背景技术:

2.钛铁矿是生产钛白粉及海锦钛的最主要矿石原料,是国家重要的战略储备资源。我国四川攀枝花、西昌及河北承德等地区,拥有丰富的钛铁矿资源,其tio2品位普遍只有7-10%。目前,钛铁矿原矿中易选的粗颗粒含量较少,+2.0mm粒级的tio2分布率仅占10%左右,而细粒级占比较大;这种细粒级钛铁矿表面能大,分选难度大,导致钛铁矿回收率低,总体选别效果差,大量微细粒级钛铁矿进入尾矿,资源浪费严重。当前,从钛铁矿石中回收钛精矿产品的选矿工艺主要为:破碎-磨矿-弱磁选铁-强磁、浮选选钛;该工艺最终可以获得47%以上的钛精矿,最终尾矿中tio2品位控制在5.0%以下。通常,该部分尾矿都是直接排入尾矿库,这造成了微细粒级钛铁矿的严重流失。针对这部分尾矿中钛铁矿的回收,现有工艺(如下图2)主要采用立脉动高梯度强磁一粗一精流程,最终强磁精矿再经过重选或浮选获得最终的钛精矿。该工艺存在的主要问题有:1、对钛铁矿粒度粗细分布不均匀的尾矿,立脉动高梯度强磁的棒介质容易堵塞,影响设备作业率和回收效果;2、粗细粒混合入选,造成立脉动高梯度强磁对细粒级的回收效果较差,无法兼顾粗、细粒级的同步有效回收;3、立环脉动高梯度强磁粗选的精矿品位低且产率较高,造成后续入磨品位低,磨矿量很大,选矿成本增加。

技术实现要素:

3.针对上述现有技术存在的问题及不足,本发明提供一种从低品位选钛尾矿中回收细粒钛铁矿的高梯度强磁选方法。本发明通过以下技术方案实现。

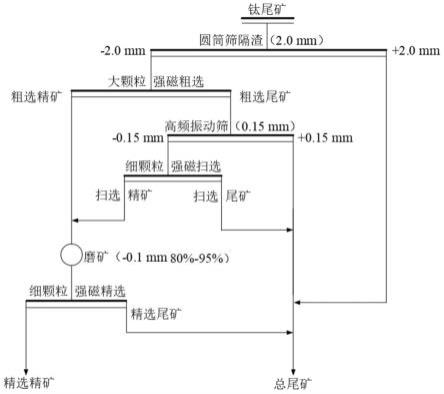

4.一种从低品位选钛尾矿中回收细粒钛铁矿的高梯度强磁选方法,其具体步骤包括:(1)将低品位选钛尾矿通过筛孔为2mm的圆筒筛预先隔粗,获得-2.0mm低品位选钛尾矿和+2.0mm低品位选钛尾矿;+2.0mm低品位选钛尾矿直接为总尾矿;(2)将步骤(1)得到的-2.0mm低品位选钛尾矿进入大颗粒棒介质立环脉动高梯度磁选机,得到粗选钛精矿和粗选尾矿;该强磁粗选作业采用4.0mm棒介质,控制磁感应强度为0.5-0.7t;(3)将步骤(2)得到的粗选尾矿通过筛孔为0.15mm的高频振动筛分级,筛上物直接排入尾矿库作为总尾矿,筛下物为-0.15mm粗选尾矿;(4)将步骤(3)得到的-0.15mm粗选尾矿经过细颗粒棒介质立环脉动高梯度磁选机

分选,得到扫选钛精矿和扫选尾矿;该强磁扫选作业采用2.0mm棒介质,控制磁感应强度为0.8-1.0t;扫选尾矿直接排入尾矿库作为总尾矿;(5)将步骤(2)得到的粗选钛精矿和步骤(4)得到的扫选钛精矿合并,获得混合磁选钛精矿;(6)将步骤(5)得到的混合磁选钛精矿进入磨机擦磨获得0.10mm占80-95%的混合精矿,然后经过细颗粒立环脉动高梯度磁选机精选,得到最终精选精矿和精选尾矿;该精选作业采用2.0mm棒介质,控制磁感应强度为0.4-0.7t;精选尾矿直接排入尾矿库作为总尾矿。

5.所述步骤(1)中低品位选钛尾矿为tio2品位5.0%wt以下。

6.上述经过步骤(2)获得粗粒级强磁钛精矿产率24-40%,tio2品位可以达到7.0-9.0%wt,具体值与需求和技术操作条件相关。

7.上述步骤(3)可以预先筛出一部分0.15mm以上的低品位钛尾矿,其tio2品位可以控制在2.5%以下;有效地减少了扫选脉动高梯度磁选机的给矿量,提升了入选品位,有利于细粒级钛铁矿的有效回收。

8.上述经过步骤(4)细粒级强磁钛精矿产率7-15%,tio2品位可以达到5.0-7.0%wt,具体值与需求和技术操作条件相关。

9.上述经过步骤(6)获得细粒级强磁钛精矿产率10-20%,其tio2品位可以提升至12-15%,具体值与需求和技术操作条件相关。

10.本发明的有益效果是:(1)与传统高梯度强磁选工艺比较,本工艺绿色环保,成本更低,效率更高。它在不同选矿阶段采用配置不同的棒介质,有利于提高粗、细粒级钛铁矿的回收率,最终可以获得强磁选钛精矿产率10-20%,tio2品位可以提高至12-15%,具体值与需求和技术操作条件相关。

11.(2)与传统高梯度强磁选工艺比较,本工艺可以减少入磨矿量30-40%,提升入磨tio2品位3.0-4.0%wt,降低了选矿成本。在高梯度强磁选扫选阶段,通过预选筛除0.15 mm以上低品位粗颗粒,减少了扫选的给矿量,提升了扫选给矿品位,还有利于细粒级钛铁矿的回收,扫选钛精矿tio2品位可以提升至5-7% wt,产率为7-15%。

12.(3)本发明通过钛尾矿筛分获得-2.0mm以下尾矿-大颗粒强磁粗选-粗选尾矿高频振动筛分得到-0.15mm粗选尾矿-继续细颗粒强磁扫选得到扫选精矿-粗选精矿和扫选精矿磨矿至粒度为-0.10mm占80-95%继续强磁精选获得精选精矿。本发明通过上述组合处理步骤,在每次磁选之前将相应的钛尾矿筛分至对应所需的粒度,再配合每步具体的强磁粗选、强磁扫选、强磁精选及磁选过程具体的参数条件(如不同选矿阶段采用配置不同的棒介质、不同选矿阶段采用配置不同的磁感应强度),最终实现通过本发明的方法获得的精选精矿tio2品位与常规方法相比提高了2-4%,钛回收率提高了12-18%。

附图说明

13.图1是本发明工艺流程图;图2是现有工艺流程图。

具体实施方式

14.下面结合附图和具体实施方式,对本发明作进一步说明。

15.实施例1:如图1所示,该从低品位选钛尾矿中回收细粒钛铁矿的高梯度强磁选方法,其具体步骤包括:(1)将低品位选钛尾矿(该低品位选钛尾矿取自攀枝花某选厂,其tio2品位4.0%wt左右。-400目粒级占比为24.78%,其tio2品位为6.70%wt。因此,钛铁矿尾矿粒度粗细分布不均匀,粗粒级品位低,解离不完全;通过筛孔为2.0mm的圆筒筛预先隔粗,获得-2.0mm低品位选钛尾矿(tio2品位4.78%wt)和+2.0mm低品位选钛尾矿(tio2品位2.78%wt),+2.0mm低品位选钛尾矿(tio2品位2.78%wt)直接为总尾矿;(2)将步骤(1)得到的-2.0mm低品位选钛尾矿进入大颗粒棒介质立环脉动高梯度磁选机,得到产率23.89%、tio2品位9.75%wt粗选钛精矿和粗选尾矿(tio2品位3.21%wt);该强磁粗选作业采用4.0mm棒介质,控制磁感应强度0.5t;(3)将步骤(2)得到的粗选尾矿通过筛孔为0.15mm的高频振动筛分级,筛上物(产率为38.90%、tio2品位2.52%wt)直接排入尾矿库作为总尾矿,筛下物为-0.15mm粗选尾矿(产率为36.71%、tio2品位3.94%wt);(4)将步骤(3)得到的-0.15mm粗选尾矿经过细颗粒棒介质立环脉动高梯度磁选机分选,得到扫选钛精矿(产率为11.92%、tio2品位6.29%wt)和扫选尾矿(产率为24.79%、tio2品位2.81%wt);该强磁扫选作业采用2.0mm棒介质,控制磁感应强度0.9t;扫选尾矿直接排入尾矿库作为总尾矿;(5)将步骤(2)得到的粗选钛精矿和步骤(4)得到的扫选钛精矿合并,获得混合磁选钛精矿(产率为35.81%、tio2品位8.6%wt);(6)将步骤(5)得到的混合磁选钛精矿进入磨机擦磨获得-0.10mm占80-95%的混合精矿,然后经过细颗粒立环脉动高梯度磁选机精选,得到最终的精选精矿(产率为17.59%、tio2品位13.08%wt)和精选尾矿;该精选作业采用2.0mm棒介质,控制磁感应强度0.5t;精选尾矿直接排入尾矿库作为总尾矿。

16.采用本方法获得的分选低品位钛尾矿分选试验指标如表1所示,采用现有主要工艺(图2中的方法)分选低品位钛尾矿分选试验指标如表2所示。

17.表1 本发明技术分选低品位钛尾矿试验结果

表2 现有工艺分选低品位钛尾矿试验结果从表1和表2对比可以看出,本发明可以得到产率17.58%、tio2品位13.08%和tio2回收率达48.21%的磁选钛精矿。在不同选矿阶段采用不同磁介质强磁机有利于提高钛的回收,在扫选前预先筛除+0.15mm低品位粗颗粒有利于降低磨矿成本。与现有主要生产工艺(如下表2和图2)比较,本发明产率提高了2.31%、tio2品位提高了1.72%、tio2回收率提高了11.36%,因此本发明具有钛回收率高,选矿成本低的特点。

18.实施例2:如图1所示,该从低品位选钛尾矿中回收细粒钛铁矿的高梯度强磁选方法,其具体步骤包括:(1)将低品位选钛尾矿通过筛孔为2.0mm的圆筒筛预先隔粗,获得-2.0mm低品位选钛尾矿和+2.0mm低品位选钛尾矿;+2.0mm低品位选钛尾矿直接为总尾矿;(2)将步骤(1)得到的-2.0mm低品位选钛尾矿进入大颗粒棒介质立环脉动高梯度磁选机,得到粗选钛精矿和粗选尾矿;该强磁粗选作业采用4.0mm棒介质,控制磁感应强度0.6t;(3)将步骤(2)得到的粗选尾矿通过筛孔为0.15mm的高频振动筛分级,筛上物直接排入尾矿库作为总尾矿,筛下物为-0.15mm粗选尾矿;(4)将步骤(3)得到的-0.15mm粗选尾矿经过细颗粒棒介质立环脉动高梯度磁选机分选,得到扫选钛精矿和扫选尾矿;该强磁扫选作业采用2.0mm棒介质,控制磁感应强度

0.8t;扫选尾矿直接排入尾矿库作为总尾矿;(5)将步骤(2)得到的粗选钛精矿和步骤(4)得到的扫选钛精矿合并,获得混合磁选钛精矿;(6)将步骤(5)得到的混合磁选钛精矿进入磨机擦磨获得-0.10mm占80-95%的混合精矿,然后经过细颗粒立环脉动高梯度磁选机精选,得到最终的精选精矿和精选尾矿;该精选作业采用2.0mm棒介质,控制磁感应强度0.4t;精选尾矿直接排入尾矿库作为总尾矿。

19.实施例3:如图1所示,该从低品位选钛尾矿中回收细粒钛铁矿的高梯度强磁选方法,其具体步骤包括:(1)将低品位选钛尾矿通过筛孔为2.0mm的圆筒筛预先隔粗,获得-2.0mm低品位选钛尾矿和+2.0mm低品位选钛尾矿;+2.0mm低品位选钛尾矿直接为总尾矿;(2)将步骤(1)得到的-2.0mm低品位选钛尾矿进入大颗粒棒介质立环脉动高梯度磁选机,得到粗选钛精矿和粗选尾矿;该强磁粗选作业采用4.0mm棒介质,控制磁感应强度0.7t;(3)将步骤(2)得到的粗选尾矿通过筛孔为0.15mm的高频振动筛分级,筛上物直接排入尾矿库作为总尾矿,筛下物为-0.15mm粗选尾矿;(4)将步骤(3)得到的-0.15mm粗选尾矿经过细颗粒棒介质立环脉动高梯度磁选机分选,得到扫选钛精矿和扫选尾矿;该强磁扫选作业采用2.0mm棒介质,控制磁感应强度1.0t;扫选尾矿直接排入尾矿库作为总尾矿;(5)将步骤(2)得到的粗选钛精矿和步骤(4)得到的扫选钛精矿合并,获得混合磁选钛精矿;(6)将步骤(5)得到的混合磁选钛精矿进入磨机擦磨获得-0.10mm占80-95%的混合精矿,然后经过细颗粒立环脉动高梯度磁选机精选,得到最终的精选精矿和精选尾矿;该精选作业采用2.0mm棒介质,控制磁感应强度0.7t;精选尾矿直接排入尾矿库作为总尾矿。

20.以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1