一种瓶体泄漏检测系统及方法与流程

1.本发明涉及食品、药品包装机械设备技术领域,尤其涉及一种瓶体泄漏检测系统及方法。

背景技术:

2.软雾剂瓶在灌装加塞完成后需要进行入托输送,再送至软雾剂检漏机进行泄漏检测,现有的软雾剂瓶泄漏检测系统生产效率低,生产成本高。

3.现有的软雾剂瓶装载入托过程,效度低,难以保证瓶体进入瓶托要求的深度,难以对瓶体进行精准定位。

4.软雾剂瓶在灌装加塞完成后需要进行泄漏检测,一般通过软雾剂检漏机进行,检漏机的进料侧需要设置送料装置,用于将软雾剂瓶转送至软雾剂检漏机上进行检测,现有的送料装置难以实现对整排软雾剂瓶进行精准推送,并且,送料效率低。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种能够提高生产效率,降低生产成本的瓶体泄漏检测系统及方法。

6.为解决上述技术问题,本发明采用以下技术方案:

7.一种瓶体泄漏检测系统,包括瓶托输送装置以及沿瓶托输送装置输送方向设置的装瓶入托装置和泄漏检测装置,所述泄漏检测装置包括检测工位和升降设置在检测工位上方的盖体,所述盖体用于与检测工位上的瓶托上下配合形成容纳瓶体的密闭空间。

8.作为上述技术方案的进一步改进:

9.所述泄漏检测装置还包括升降设置在检测工位下方的限位部件,所述限位部件用于插入检测工位上的瓶托底部以水平定位瓶托。

10.所述瓶体泄漏检测系统还包括相平行的进瓶输送装置和出瓶输送装置,所述检测工位设于进瓶输送装置和出瓶输送装置之间,所述瓶托输送装置的出托端与进瓶输送装置的一端对接,所述瓶托输送装置的进托端与出瓶输送装置之间连接有回托输送装置,所述进瓶输送装置的两端连接有抽检通道,所述进瓶输送装置的一侧设有用于将进瓶输送装置上的瓶体先后推至泄漏检测装置和出瓶输送装置的推料装置。

11.所述装瓶入托装置与瓶托输送装置之间设有第一计数拨轮,所述瓶托输送装置与进瓶输送装置之间设有第二计数拨轮。

12.所述回托输送装置与出瓶输送装置之间设有剔废拨轮,所述回托输送装置的一侧设有废瓶剔除机构。

13.所述进瓶输送装置的两端均设有活动的挡瓶部件,所述抽检通道的两端均设有回转推瓶部件。

14.所述推料装置包括可升降和平移的推料座、用于驱动推料座往复平移的平移驱动机构以及用于驱动推料座升降的第一升降驱动机构,所述推料座上设有至少两个与进瓶输

送装置平行的推料面。

15.所述推料面上设有多个沿长度方向间隔布置的限位槽,所述检测工位上设有多条导向槽,所述导向槽与限位槽一一对应设置,所述导向槽的两端分别与进瓶输送装置和出瓶输送装置连接,各所述导向槽的底壁上均设有上下贯通的贯通孔,各贯通孔的下方均对应有限位部件,上方均对应有盖体。

16.所述装瓶入托装置包括位于瓶托输送装置上方的托瓶台,所述托瓶台上贯穿有与瓶托输送装置对准的落瓶孔,所述落瓶孔的侧上方设有进瓶滑槽,所述托瓶台的上表面滑设有推瓶板,所述推瓶板上贯通有用于承接由进瓶滑槽下落的瓶体的承接孔,所述托瓶台上设有用于驱动推瓶板往复滑动以将承接孔内的瓶体输送至落瓶孔的滑移驱动机构,所述落瓶孔与瓶托输送装置之间设有导向孔,所述落瓶孔的上方设有用于将瓶体下压至瓶托输送装置上的瓶托上的压瓶入托机构。

17.一种瓶体泄漏检测方法,包括如下步骤:

18.s1、入托:将瓶体放置在瓶托上;

19.s2、进瓶:瓶托将瓶体输送至检测工位;

20.s3、定位:将瓶托进行定位;

21.s4、检测:盖体与瓶托上下配合形成容纳瓶体的密闭空间,对密闭空间先抽气负压,再进行气压检测,判断瓶体是否泄漏;

22.s5、出瓶:解除对瓶体的定位,瓶托将瓶体从检测工位输出。

23.与现有技术相比,本发明的优点在于:

24.本发明瓶体泄漏检测系统,瓶体为软雾剂瓶,底部为不平整的形状,通过设有瓶托的瓶托输送装置进行输送,提高了软雾剂瓶在输送过程中的稳定性和输送效率。并且,通过盖体和瓶托结合形成密闭空间,以实现对软雾剂瓶的泄漏检测,这样,软雾剂瓶通过盖体的升降动作及密闭空间的负压作用,即可完成泄漏检测,检测方便,效率高。因此,本瓶体泄漏检测系统能够提高生产效率,降低生产成本。

25.本发明瓶体泄漏检测系统,放有瓶体的瓶托由进瓶输送装置输送至检测工位一侧,再由推料装置推至泄漏检测装置进行泄漏检测,检测完成后再由推料装置推至出瓶输送装置,合格品由出瓶输送装置输出,不合格品由回托输送装置回输,回托输送装置再将不合格的瓶体剔除,将空的瓶托回送至瓶托输送装置,用于再次输送装瓶入托装置上的瓶体。这样,提高了瓶托的利用效率。并且,进瓶输送装置和抽检通道连接形成回路,可以通过抽检通道进行抽检,抽检后的瓶体又可以再次回到进瓶输送装置,由推料装置推送至检测工位进行二次检测,提高检测效果。

26.本发明瓶体泄漏检测系统的推料装置,能够实现对整排瓶体进行精准推送,并且,通过至少两个推料面进行瓶体推送,提高了送料效率。

27.本发明瓶体泄漏检测系统,瓶体在落瓶孔和导向孔的导向作用下,精准的落于瓶托通道内的瓶托上,同时,在导向孔导向和水平方向精准定位作用下,结合压瓶入托机构,能够保证瓶体进入瓶托要求的深度。

28.本发明瓶体泄漏检测方法,瓶体为软雾剂瓶,底部为不平整的形状,通过设有瓶托的瓶托输送装置进行输送,提高了软雾剂瓶在输送过程中的稳定性和输送效率。并且,通过盖体和瓶托结合形成密闭空间,以实现对软雾剂瓶的泄漏检测,这样,软雾剂瓶通过盖体的

升降动作及密闭空间的负压作用,即可完成泄漏检测,检测方便,效率高。因此,本瓶体泄漏检测方法能够提高生产效率,降低生产成本。

附图说明

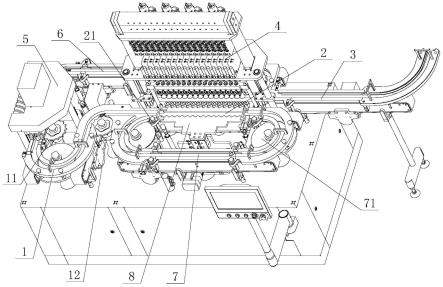

29.图1是本发明瓶体泄漏检测系统的立体结构示意图。

30.图2是本发明瓶体泄漏检测系统的俯视结构示意图。

31.图3是本发明瓶体泄漏检测系统的推料装置的俯视结构示意图。

32.图4是本发明瓶体泄漏检测系统的推料装置的主视结构示意图。

33.图5是本发明瓶体泄漏检测系统的泄漏检测装置的结构示意图(进瓶状态)。

34.图6是图5中a处的放大图。

35.图7是本发明瓶体泄漏检测系统的泄漏检测装置的结构示意图(检测状态)。

36.图8是本发明瓶体泄漏检测系统的装瓶入托装置的立体结构示意图。

37.图9是本发明瓶体泄漏检测系统的装瓶入托装置的主剖结构示意图。

38.图中各标号表示:

39.1、瓶托输送装置;11、第一计数拨轮;12、第二计数拨轮;2、进瓶输送装置;21、挡瓶部件;3、出瓶输送装置;4、泄漏检测装置;41、检测工位;411、导向槽;42、限位部件;43、盖体;44、贯通孔;45、密闭空间;5、装瓶入托装置;51、托瓶台;511、落瓶孔;52、进瓶滑槽;53、推瓶板;531、承接孔;54、滑移驱动机构;55、导向孔;56、压瓶入托机构;6、回托输送装置;61、剔废拨轮;62、废瓶剔除机构;7、抽检通道;71、回转推瓶部件;8、推料装置;81、推料座;82、平移驱动机构;83、第一升降驱动机构;84、推料面;841、限位槽;9、瓶托。

具体实施方式

40.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

41.如本公开和权利要求书中所示,除非上下文明确提示例外情形,“一”、“一个”、“一种”和/或“该”等词并非特指单数,也可包括复数。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

42.实施例一:

43.图1至图9示出了本发明瓶体泄漏检测系统的一种实施例,本瓶体泄漏检测系统包括瓶托输送装置1以及沿瓶托输送装置1输送方向设置的装瓶入托装置5和泄漏检测装置4,泄漏检测装置4包括检测工位41和升降设置在检测工位41上方的盖体43,盖体43用于与检测工位41上的瓶托9上下配合形成容纳瓶体的密闭空间45。

44.瓶体泄漏检测过程:将瓶体放置在瓶托输送装置1上的瓶托9上;瓶托9随瓶托输送装置1移动,将瓶体输送至检测工位41;将瓶托9进行定位;盖体43下压至瓶托9上,与瓶托9上下配合形成容纳瓶体的密闭空间45,对密闭空间45先抽气负压,再进行气压检测,判断瓶体是否泄漏;解除对瓶体的定位,瓶托9将瓶体从检测工位41输出。

45.瓶体为软雾剂瓶,底部为不平整的形状,通过设有瓶托9的瓶托输送装置1进行输

送,提高了软雾剂瓶在输送过程中的稳定性和输送效率。并且,通过盖体43和瓶托9结合形成密闭空间45,以实现对软雾剂瓶的泄漏检测,这样,软雾剂瓶通过盖体43的升降动作及密闭空间45的负压作用,即可完成泄漏检测,检测方便,效率高。因此,本瓶体泄漏检测系统能够提高生产效率,降低生产成本。

46.本实施例中,如图6和图7所示,泄漏检测装置4还包括升降设置在检测工位41下方的限位部件42,限位部件42用于插入检测工位41上的瓶托9底部以水平定位瓶托9。瓶体进入检测工位41后,限位部件42上升至限位部件42的顶部插入检测工位41上的瓶托9底部以水平定位瓶托9,防止瓶托9及瓶托9上的瓶体水平移动,从而使瓶托9和上方的盖体43对准。

47.本实施例中,如图1和图2所示,瓶体泄漏检测系统还包括相平行的进瓶输送装置2和出瓶输送装置3,检测工位41设于进瓶输送装置2和出瓶输送装置3之间,瓶托输送装置1的出托端与进瓶输送装置2的一端对接,瓶托输送装置1的进托端与出瓶输送装置3之间连接有回托输送装置6,进瓶输送装置2的两端连接有抽检通道7,进瓶输送装置2的一侧设有用于将进瓶输送装置2上的瓶体先后推至泄漏检测装置4和出瓶输送装置3的推料装置8。

48.放有瓶体的瓶托9由进瓶输送装置2输送至检测工位41一侧,再由推料装置8推至泄漏检测装置4进行泄漏检测,检测完成后再由推料装置8推至出瓶输送装置3,合格品由出瓶输送装置3输出,不合格品由回托输送装置6回输,回托输送装置6再将不合格的瓶体剔除,将空的瓶托9回送至瓶托输送装置1,用于再次输送装瓶入托装置5上的瓶体。这样,提高了瓶托9的利用效率。并且,进瓶输送装置2和抽检通道7连接形成回路,可以通过抽检通道7进行抽检,抽检后的瓶体又可以再次回到进瓶输送装置2,由推料装置8推送至检测工位41进行二次检测,提高检测效果。

49.如图5所示,本瓶体泄漏检测系统的泄漏检测装置的盖体43位于高位的进瓶状态。如图6所示,本瓶体泄漏检测系统的泄漏检测装置在盖体43下压至瓶托9上,与瓶托9上下配合形成容纳瓶体的密闭空间45的检测状态。

50.本实施例中,装瓶入托装置5与瓶托输送装置1之间设有第一计数拨轮11,瓶托输送装置1与进瓶输送装置2之间设有第二计数拨轮12。第一计数拨轮11可将瓶托9定位在装瓶入托装置5的下方,在瓶体装载入托后,第一计数拨轮11转动,将装载有瓶体的瓶托9推送至瓶托输送装置1。第二计数拨轮12用于将瓶托输送装置1上装载有瓶体的瓶托9推送至进瓶输送装置2,并统计进入进瓶输送装置2的装载有瓶体的瓶托9的数量。

51.本实施例中,回托输送装置6与出瓶输送装置3之间设有剔废拨轮61,回托输送装置6的一侧设有废瓶剔除机构62。剔废拨轮61用于将出瓶输送装置3上不合格品推送至回托输送装置6。废瓶剔除机构62用于将回托输送装置6上的不合格的瓶体剔除,空的瓶托9保留在回托输送装置6上。

52.本实施例中,进瓶输送装置2的两端均设有活动的挡瓶部件21,抽检通道7的两端均设有回转推瓶部件71。需要进行人工抽检时,进瓶输送装置2进瓶端的挡瓶部件21伸出,以挡住瓶托9进入,装载有瓶体的瓶托9进入抽检通道7进行检测。抽检完的瓶体可通过回转推瓶部件71推送至进瓶输送装置2,再推料装置8推送至检测工位41进行二次检测。

53.本实施例中,如图3和图4所示,推料装置8包括可升降和平移的推料座81、用于驱动推料座81往复平移的平移驱动机构82以及用于驱动推料座81升降的第一升降驱动机构83,推料座81上设有至少两个与进瓶输送装置2平行的推料面84。

54.以两个推料面84为例的检测过程:首先,推料座81位于初始位置,此时,靠近出瓶输送装置3的推料面84(在前的推料面84)位于进瓶输送装置2远离出瓶输送装置3的一侧;进瓶输送装置2将第一排瓶体输送至靠近出瓶输送装置3的推料面84的侧方;推料座81向出瓶输送装置3方向平移,通过靠近出瓶输送装置3的推料面84将第一排瓶体推送至检测工位41,同时,远离出瓶输送装置3的推料面84(在后的推料面84)移至位于进瓶输送装置2远离出瓶输送装置3的一侧;检测工位41的限位部件42限制瓶体底部瓶托9位置,防止瓶体水平移动,然后,对瓶体进行泄漏检测,同时,进瓶输送装置2将第二排瓶体输送至远离出瓶输送装置3的推料面84的侧方;检测完成后,检测工位41的限位部件42解除对瓶体底部瓶托9的限制作用,推料座81继续向出瓶输送装置3方向平移,通过靠近出瓶输送装置3的推料面84将第一排瓶体推送至出瓶输送装置3,同时,远离出瓶输送装置3的推料面84将第二排瓶体推送至检测工位41;出瓶输送装置3将第一排瓶体输出,第二排瓶体在检测工位41泄漏检测后,推料座81继续向前平移,通过远离出瓶输送装置3的推料面84将第二排瓶体推送至出瓶输送装置3,然后,推料座81再上升并退回至初始位置,以备推送下一排瓶体。该推料装置8能够实现对整排瓶体进行精准推送,并且,通过至少两个推料面84进行瓶体推送,提高了送料效率。

55.本实施例中,推料面84上设有多个沿长度方向间隔布置的限位槽841,检测工位41上设有多条导向槽411,导向槽411与限位槽841一一对应设置,导向槽411的两端分别与进瓶输送装置2和出瓶输送装置3连接,各导向槽411的底壁上均设有上下贯通的贯通孔44,各贯通孔44的下方均对应有限位部件42,上方均对应有盖体43。

56.瓶体在推料装置8的推送过程中,导向槽411对瓶体进行导向,防止瓶体向两侧倾倒。推料面84上的限位槽841对成排的瓶体底部的瓶托9进行限位,使各瓶体保持在与各导向槽411对准的位置,达到精准推送的效果。导向槽411的横截面呈t形,与瓶托9的底部适配,防止瓶托9上下位移,即限位部件42上升插入瓶托9底部进行限位时,不会顶起瓶托9,以及检测完成后,上方盖体43上升与瓶托9分离时,不会带起瓶托9。

57.本实施例中,如图8和图9所示,装瓶入托装置5包括位于瓶托输送装置1上方的托瓶台51,托瓶台51上贯穿有与瓶托输送装置1对准的落瓶孔511,落瓶孔511的侧上方设有进瓶滑槽52,托瓶台51的上表面滑设有推瓶板53,推瓶板53上贯通有用于承接由进瓶滑槽52下落的瓶体(软雾剂瓶)的承接孔531,托瓶台51上设有用于驱动推瓶板53往复滑动以将承接孔531内的瓶体输送至落瓶孔511的滑移驱动机构54,落瓶孔511与瓶托输送装置1之间设有导向孔55,落瓶孔511的上方设有用于将瓶体下压至瓶托输送装置1上的瓶托9上的压瓶入托机构56。

58.当承接孔531处于进瓶滑槽52下出口的正下方时,进瓶滑槽52内的瓶体在重力作用下,落在承接孔531内,然后,滑移驱动机构54驱动推瓶板53向落瓶孔511方向移动,将承接孔531内的瓶体推送至落瓶孔511,瓶体在推瓶板53的推送过程中,进瓶滑槽52的下出口由推瓶板53的顶面挡住;当承接孔531与落瓶孔511上下对准后,承接孔531内的瓶体在重力作用下并通过落瓶孔511和导向孔55的导向作用下,落于瓶托通道22内的瓶托9上。接着,再通过压瓶入托机构56将瓶体压入瓶托9内,确保瓶体完全进入瓶托9,到位后再次回到指定位置。同时,推瓶板53平移使承接孔531平移至进瓶滑槽52下出口的位置,再次将进瓶滑槽52内的瓶体导入推瓶板53的承接孔531内。瓶体在落瓶孔511和导向孔55的导向作用下,精

准的落于瓶托通道22内的瓶托9上,同时,在导向孔55导向和水平方向精准定位作用下,结合压瓶入托机构56,能够保证瓶体进入瓶托9要求的深度。

59.实施例二:

60.一种瓶体泄漏检测方法,包括如下步骤:

61.s1、入托:将瓶体放置在瓶托9上;

62.s2、进瓶:瓶托9将瓶体输送至检测工位41;

63.s3、定位:将瓶托9进行定位;

64.s4、检测:盖体43与瓶托9上下配合形成容纳瓶体的密闭空间45,对密闭空间45先抽气负压,再进行气压检测,判断瓶体是否泄漏;

65.s5、出瓶:解除对瓶体的定位,瓶托9将瓶体从检测工位41输出。

66.瓶体为软雾剂瓶,底部为不平整的形状,通过设有瓶托9的瓶托输送装置1进行输送,提高了软雾剂瓶在输送过程中的稳定性和输送效率。并且,通过盖体43和瓶托9结合形成密闭空间45,以实现对软雾剂瓶的泄漏检测,这样,软雾剂瓶通过盖体43的升降动作及密闭空间45的负压作用,即可完成泄漏检测,检测方便,效率高。因此,本软雾剂瓶泄漏检测方法能够提高生产效率,降低生产成本。

67.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1